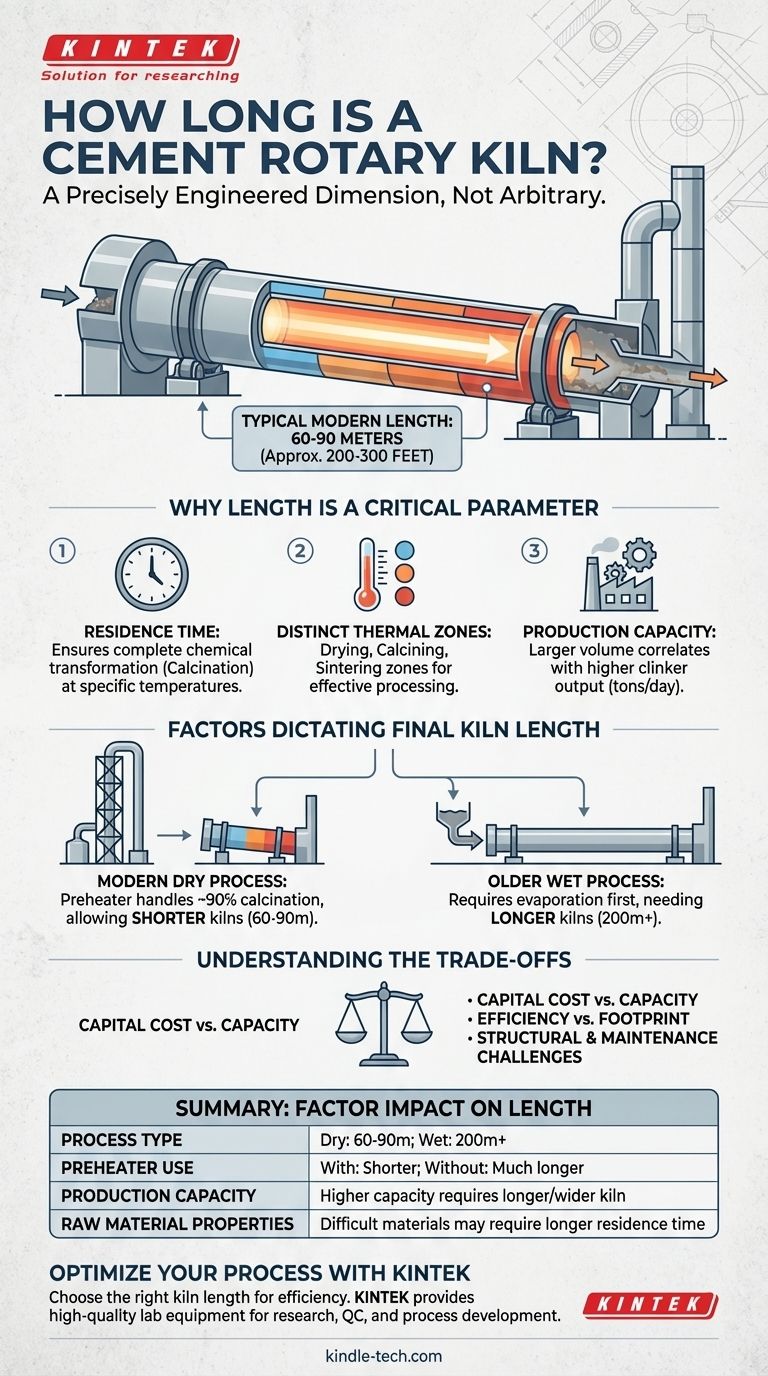

Para ser direto, um forno rotativo de cimento moderno tipicamente varia de 60 a 90 metros (aproximadamente 200 a 300 pés) de comprimento. No entanto, esta dimensão pode variar significativamente com base na tecnologia de processo específica e na capacidade de produção da fábrica.

O comprimento de um forno rotativo não é uma especificação arbitrária, mas uma dimensão cuidadosamente projetada, ditada pelo tempo de residência necessário para as reações químicas, pela capacidade de produção da fábrica e pela eficiência térmica geral.

Por que o Comprimento do Forno é um Parâmetro de Design Crítico

O comprimento de um forno é fundamental para sua função, que é aquecer matérias-primas como calcário e argila a cerca de 1.450°C (2.640°F) para criar clínquer de cimento. As dimensões do forno são projetadas para controlar perfeitamente este complexo processo químico e térmico.

A Importância do Tempo de Residência

Para que as matérias-primas passem pela transformação química necessária (um processo chamado calcinação), elas devem permanecer dentro do forno em temperaturas específicas por um determinado período de tempo. Isso é conhecido como tempo de residência.

Um forno mais longo proporciona maior controle sobre este tempo de residência, garantindo que as reações sejam completas antes que o material saia.

A Necessidade de Zonas Térmicas Distintas

Um forno rotativo não é uniformemente quente. Ele é projetado para ter várias zonas distintas: uma zona de secagem e pré-aquecimento, uma zona central de calcinação e uma zona final de sinterização.

O comprimento do forno fornece o espaço físico necessário para estabelecer um gradiente de temperatura estável e eficaz nessas zonas, garantindo que cada etapa do processo ocorra corretamente.

Impacto na Capacidade de Produção

O volume de um forno, determinado por seu comprimento e diâmetro, correlaciona-se diretamente com sua capacidade de produção.

Um forno mais longo e mais largo pode processar um volume maior de matéria-prima por hora, resultando em uma produção maior de clínquer de cimento, medida em toneladas por dia.

Fatores que Ditão o Comprimento Final do Forno

O comprimento "típico" de 60-90 metros aplica-se principalmente a plantas modernas de processo a seco. A especificação exata é resultado de vários fatores interdependentes.

Tecnologia de Pré-aquecedor e Pré-calcinador

Este é o fator mais importante no design de plantas modernas. A maioria das novas instalações usa uma torre de pré-aquecimento multiestágio e um pré-calcinador que aquecem a matéria-prima antes mesmo de ela entrar no forno.

Este pré-processamento lida com até 90% da calcinação fora do forno, permitindo que o próprio forno seja muito mais curto, mais eficiente e focado apenas na etapa final de sinterização, de temperatura mais alta.

O Processo "Úmido" vs. "Seco"

Plantas mais antigas de "processo úmido", que alimentam a matéria-prima como uma pasta, exigiam fornos extremamente longos — às vezes excedendo 200 metros (650 pés). Esse comprimento extra era necessário para primeiro evaporar toda a água antes que o processo de aquecimento pudesse começar.

As plantas modernas de "processo seco" são muito mais eficientes termicamente e usam os fornos mais curtos que agora são padrão.

Características da Matéria-Prima

A composição química específica e o teor de umidade do calcário, argila e outros componentes influenciam como eles se comportam quando aquecidos.

Materiais mais difíceis de processar podem exigir um tempo de residência ligeiramente maior, o que pode influenciar o comprimento final de projeto do sistema do forno.

Compreendendo as Compensações

A escolha do comprimento do forno é uma decisão de engenharia que equilibra desempenho com custo e complexidade.

Custo de Capital vs. Capacidade

Um forno mais longo requer significativamente mais aço, concreto para fundações e tijolos refratários caros e resistentes ao calor para seu revestimento. O custo de investimento inicial é uma restrição primária.

Eficiência vs. Pegada

Embora os fornos modernos e curtos, combinados com pré-aquecedores, sejam altamente eficientes, todo o sistema (incluindo a alta torre de pré-aquecimento) tem uma pegada vertical muito grande. Esta é uma compensação em relação à enorme pegada horizontal de designs de fornos longos mais antigos.

Desafios Estruturais e de Manutenção

Um forno extremamente longo é uma máquina massiva e rotativa que deve ser perfeitamente alinhada em seus pilares de suporte para evitar flacidez ou falha mecânica. Fornos mais longos introduzem maior complexidade tanto na engenharia estrutural quanto na manutenção contínua.

Como Interpretar as Dimensões do Forno

O comprimento de um forno de cimento é melhor compreendido como um componente de um sistema maior e integrado.

- Se o seu foco principal é o projeto da planta: Veja o comprimento do forno como uma variável dependente da tecnologia de pré-aquecimento. Um forno mais curto quase sempre implica a presença de uma torre de pré-aquecimento/pré-calcinador altamente eficiente.

- Se o seu foco principal é a capacidade de produção: Veja o comprimento e o diâmetro do forno juntos como os principais impulsionadores da produção potencial de uma planta em toneladas por dia.

- Se o seu foco principal é a eficiência do processo: Reconheça que os fornos mais curtos e modernos não são menos capazes, mas são, de fato, marcadores de um processo de produção de cimento mais eficiente termicamente e avançado.

Em última análise, o comprimento de um forno rotativo é uma resposta precisa a uma equação complexa de química, termodinâmica e eficiência econômica.

Tabela Resumo:

| Fator | Impacto no Comprimento do Forno |

|---|---|

| Tipo de Processo (Seco vs. Úmido) | Processo seco: 60-90m; Processo úmido: 200m+ |

| Uso de Pré-aquecedor/Pré-calcinador | Com pré-aquecedor: Mais curto; Sem: Muito mais longo |

| Capacidade de Produção | Maior capacidade requer forno mais longo/largo |

| Propriedades da Matéria-Prima | Materiais difíceis podem exigir maior tempo de residência |

Otimize seu Processo de Produção de Cimento com a KINTEK

Escolher o comprimento certo do forno é fundamental para maximizar a eficiência, a produção e a lucratividade de sua planta. As decisões de engenharia envolvidas são complexas, equilibrando química, termodinâmica e custo.

A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório de alta qualidade, essenciais para pesquisar e otimizar esses processos industriais. Seja você desenvolvendo novos materiais, testando matérias-primas ou monitorando a qualidade do clínquer, nossas soluções de laboratório confiáveis apoiam a inovação que impulsiona a indústria do cimento.

Deixe a KINTEK ser sua parceira em precisão. Entre em contato com nossos especialistas hoje para discutir como nossos equipamentos podem aprimorar seus esforços de pesquisa, controle de qualidade e desenvolvimento de processos.

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Misturador Rotativo de Disco de Laboratório para Mistura e Homogeneização Eficiente de Amostras

- Triturador de Mandíbula de Laboratório

As pessoas também perguntam

- Qual combustível é produzido pelo processo de pirólise? Desbloqueie um Trio de Produtos Energéticos Valiosos

- O que é pirólise com temperatura controlada? Domine o calor para transformar resíduos em combustível, carvão ou gás

- Qual é a zona de temperatura de um forno? Dominando a Jornada Térmica para o Seu Material

- Como se chama o forno usado para queimar cerâmica? Descubra o Forno: Sua Chave para Cerâmicas Perfeitas

- Qual é a temperatura e o tempo da pirólise? Controle a Produção do Seu Produto com Precisão

- Quais são os dois componentes do movimento de material dentro de um cilindro rotativo? Otimize o desempenho do seu forno e secador

- Quais são os métodos de pirólise para a produção de carvão vegetal e biocarvão? Pirólise Lenta vs. Rápida Explicada

- Qual é o papel de um forno rotativo no tratamento de incineração de materiais compósitos de resíduos? Energy & Volume Solutions