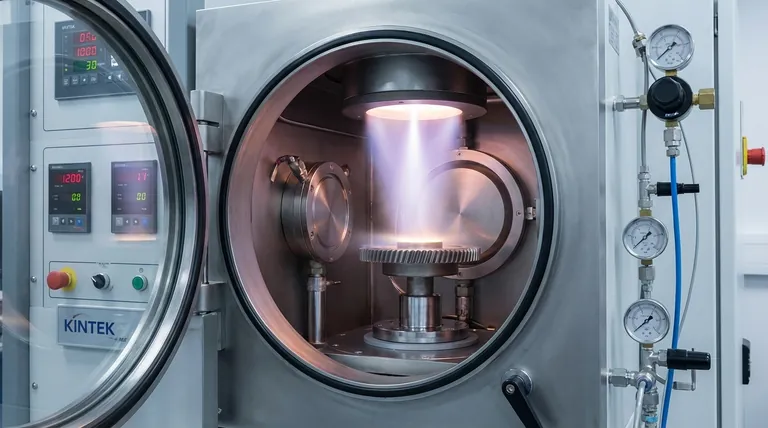

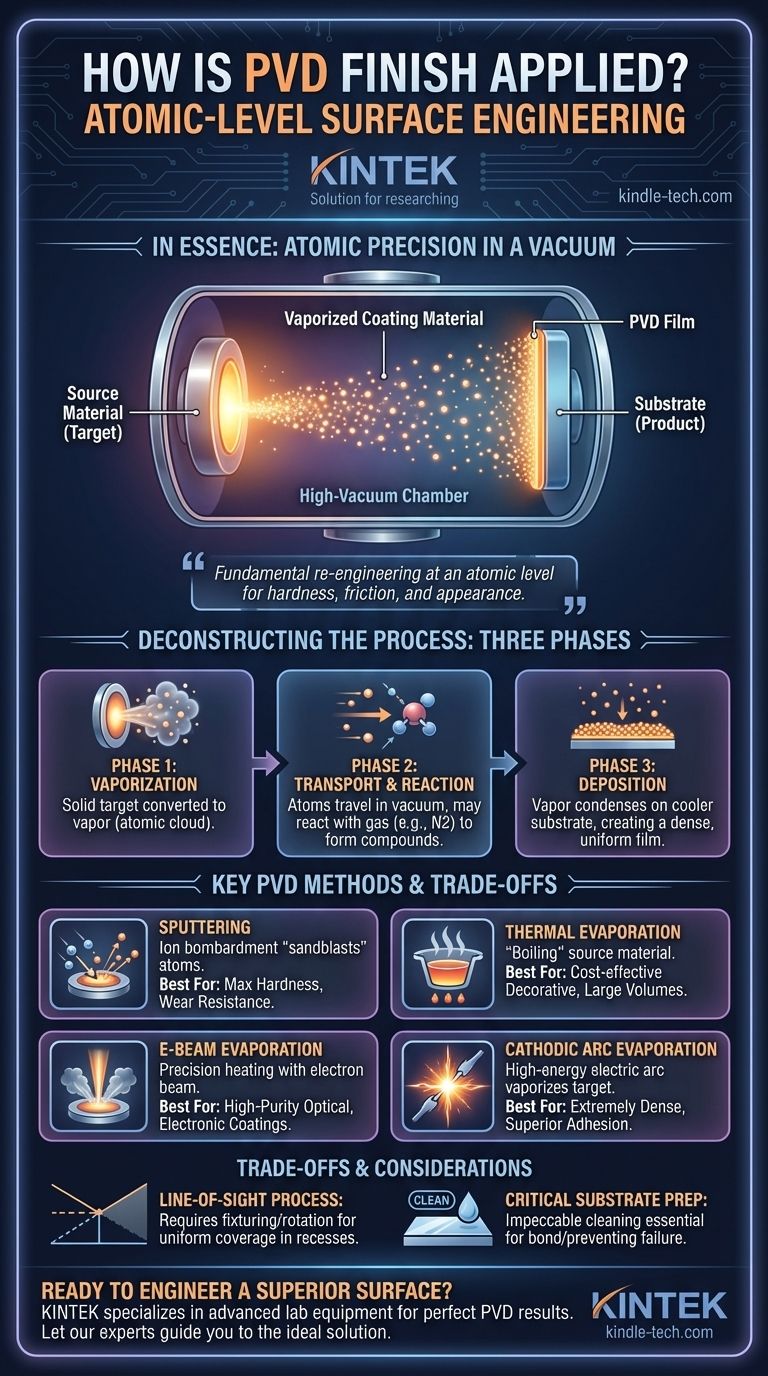

Em essência, aplicar um acabamento PVD envolve colocar um produto em uma câmara de alto vácuo e depositar um material de revestimento vaporizado em sua superfície, átomo por átomo. O material de origem é transformado em vapor através de métodos como pulverização catódica (sputtering) ou aquecimento, que então viaja através do vácuo e se condensa no objeto alvo, formando uma película extremamente fina, durável e precisamente controlada.

O princípio central da Deposição Física de Vapor (PVD) não é meramente revestir um objeto, mas sim reengenheirar fundamentalmente sua superfície em nível atômico. Essa precisão é o que permite melhorias significativas na dureza, atrito e aparência usando apenas uma camada microscópica de material.

Desconstruindo o Processo PVD

Para realmente entender como o PVD é aplicado, é melhor dividi-lo em suas etapas fundamentais. Cada etapa é meticulosamente controlada para alcançar o resultado desejado.

O Ambiente de Vácuo é Essencial

Todo o processo ocorre em uma câmara bombeada a um vácuo muito alto. Isso é crítico por duas razões: remove quaisquer gases atmosféricos que possam contaminar o revestimento e permite que os átomos vaporizados viajem diretamente para o substrato sem colidir com as moléculas de ar.

Fase 1: Vaporização (Criação da Nuvem Atômica)

O primeiro passo é converter um material de origem sólido, conhecido como "alvo", em vapor. Esta é a etapa definidora do processo, e vários métodos existem para realizá-la. O objetivo é liberar átomos ou moléculas individuais do alvo sólido.

Fase 2: Transporte e Reação

Uma vez vaporizados, esses átomos viajam pela câmara de vácuo. Durante esse trânsito, um gás reativo (como nitrogênio, oxigênio ou metano) pode ser introduzido na câmara. Este gás reage com os átomos de metal para formar um revestimento composto específico, como nitreto de titânio (para uma cor dourada e dureza) ou nitreto de cromo.

Fase 3: Deposição (Construção do Filme)

Quando os átomos vaporizados atingem a superfície mais fria do produto (o "substrato"), eles se condensam e formam uma película fina e altamente aderente. Como isso acontece átomo por átomo, o revestimento resultante é excepcionalmente denso e uniforme, capaz de replicar até as texturas de superfície mais finas.

Principais Métodos PVD Explicados

A principal diferença entre as técnicas de PVD reside em como o material sólido é vaporizado na Fase 1. O método escolhido depende do material de revestimento e das propriedades desejadas do acabamento final.

Pulverização Catódica (Sputtering) (O "Jateamento de Areia" Atômico)

Na pulverização catódica, a câmara é preenchida com uma pequena quantidade de um gás inerte, tipicamente argônio, que é então ionizado para criar plasma. Esses íons de alta energia são acelerados em direção ao material alvo, bombardeando-o com tanta força que "derrubam" ou pulverizam átomos individuais, que então se depositam no substrato.

Evaporação Térmica (O Método de "Fervura")

Este método envolve o aquecimento do material de origem no vácuo até que ele evapore, muito parecido com a água fervente que se transforma em vapor. O material é frequentemente mantido em um recipiente que é aquecido por um elemento resistivo elétrico. É um método mais simples e econômico, adequado para certos materiais como o ouro.

Evaporação por Feixe de Elétrons (O Método de Aquecimento de Precisão)

Uma forma mais avançada de evaporação, esta técnica usa um feixe de elétrons de alta energia para aquecer o material alvo em um ponto muito localizado. Isso permite a evaporação de materiais com pontos de fusão muito altos e proporciona excelente controle sobre a pureza do revestimento.

Evaporação por Arco Catódico (A Faísca de Alta Energia)

Neste método, um arco elétrico de alta corrente e baixa voltagem é acionado na superfície do alvo. A intensa energia do ponto do arco vaporiza o material e cria um vapor altamente ionizado. Este alto nível de ionização resulta em revestimentos extremamente densos com adesão superior.

Compreendendo as Trocas e Considerações

Embora poderoso, o PVD não é uma solução universal. Compreender suas limitações é fundamental para usá-lo de forma eficaz.

É um Processo de Linha de Visada

Os átomos de PVD viajam em linha relativamente reta da fonte para o substrato. Isso significa que superfícies "escondidas" ou em reentrâncias profundas podem não receber um revestimento uniforme. A fixação e a rotação da peça são frequentemente usadas para mitigar isso, mas continua sendo uma restrição fundamental.

A Preparação do Substrato é Crítica

O revestimento final é tão bom quanto sua ligação à superfície. O substrato deve estar impecavelmente limpo e livre de quaisquer óleos, óxidos ou contaminantes. A limpeza inadequada é a principal causa de falha do revestimento, como descamação ou descolamento.

O Método Determina as Propriedades do Filme

A escolha entre pulverização catódica e evaporação não é arbitrária. A pulverização catódica geralmente produz filmes mais densos com melhor adesão devido à maior energia dos átomos depositados. A evaporação, no entanto, pode atingir taxas de deposição mais altas e é frequentemente preferida para revestimentos ópticos ou eletrônicos de alta pureza.

Fazendo a Escolha Certa para o Seu Produto

Seu objetivo dita a melhor abordagem para o PVD. O processo pode ser adaptado para desempenho, estética ou um equilíbrio de ambos.

- Se o seu foco principal é a máxima dureza e resistência ao desgaste: A pulverização catódica (Sputtering) ou a Evaporação por Arco são geralmente preferidas, pois criam os filmes mais densos e duráveis.

- Se o seu foco principal é um acabamento decorativo ou óptico de alta pureza: A Evaporação por Feixe de Elétrons oferece excelente controle sobre a pureza do material e é ideal para aplicações sensíveis.

- Se o seu foco principal é um acabamento metálico econômico em um grande volume de peças: Métodos mais simples como a Evaporação Térmica ou a Pulverização Catódica DC básica podem fornecer excelentes resultados cosméticos sem o custo de processos mais complexos.

Ao entender o PVD como um conjunto de ferramentas para engenharia de superfície em nível atômico, você pode selecionar o método preciso para adicionar valor e desempenho significativos ao seu produto.

Tabela Resumo:

| Método PVD | Como Funciona | Melhor Para |

|---|---|---|

| Pulverização Catódica (Sputtering) | Átomos são "derrubados" de um alvo por bombardeio iônico. | Máxima dureza, resistência ao desgaste, filmes densos. |

| Evaporação Térmica | O material de origem é aquecido até evaporar. | Acabamentos decorativos econômicos em grandes volumes. |

| Evaporação por Feixe de Elétrons | Um feixe de elétrons de alta energia aquece precisamente o alvo. | Revestimentos ópticos, eletrônicos ou decorativos de alta pureza. |

| Evaporação por Arco Catódico | Um arco elétrico vaporiza o alvo, criando um vapor altamente ionizado. | Revestimentos extremamente densos com adesão superior. |

Pronto para Projetar uma Superfície Superior para o Seu Produto?

O controle preciso, átomo por átomo, do revestimento PVD pode fundamentalmente melhorar a dureza do seu produto, reduzir o atrito e criar acabamentos deslumbrantes e duráveis. Escolher o método certo — da pulverização catódica para máxima durabilidade à evaporação para estética de alta pureza — é fundamental para o seu sucesso.

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para engenharia de superfície, ajudando laboratórios e fabricantes a alcançar resultados perfeitos. Deixe nossos especialistas guiá-lo para a solução PVD ideal para sua aplicação específica.

Entre em contato com a KINTEK hoje para discutir como o revestimento PVD pode agregar valor e desempenho ao seu produto.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação de Tungstênio para Deposição de Filmes Finos

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

As pessoas também perguntam

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura