Em sua essência, a metalurgia do pó (MP) é fundamentalmente diferente porque é um processo de fabricação aditivo, ou de "formato final", que constrói peças compactando e aquecendo pós metálicos. Ao contrário da usinagem tradicional, que remove material de um bloco sólido, ou da fundição, que começa com metal fundido, a MP constrói peças do zero, resultando em desperdício mínimo e na capacidade de criar misturas de materiais exclusivas.

A distinção crítica a ser compreendida é que a metalurgia do pó não é apenas mais uma maneira de moldar metal. É um processo de criação de material e formação de peças ocorrendo simultaneamente, oferecendo controle incomparável sobre a composição do material e a complexidade da peça para produção em alto volume.

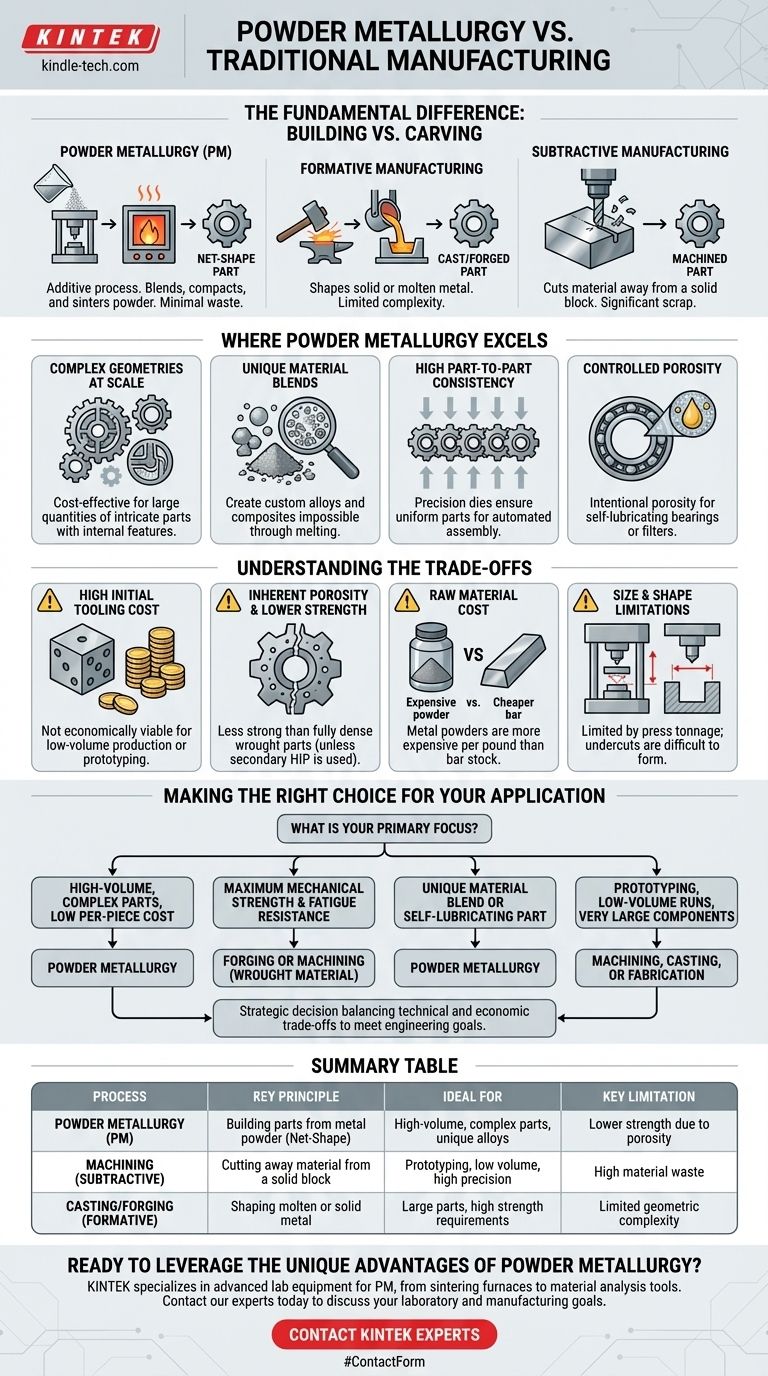

A Diferença Fundamental: Construir vs. Esculpir

Para entender a metalurgia do pó, é melhor comparar sua filosofia central com a de outras grandes famílias de fabricação.

Metalurgia do Pó (MP): Um Processo de "Formato Final"

O processo de MP envolve três etapas principais: mistura de pós metálicos, compactação em uma forma desejada usando uma matriz e aquecimento (sinterização) em um forno com atmosfera controlada para unir as partículas.

Este processo forma uma peça sólida que está muito próxima de suas dimensões finais logo ao sair do forno, daí o termo formato final ou quase formato final.

Manufatura Subtrativa: Esculpindo a Partir de um Bloco

Processos como a usinagem CNC são subtrativos. Eles começam com um bloco ou barra sólida de material e metodicamente cortam tudo o que não é a peça final.

Embora incrivelmente precisos, este método gera uma quantidade significativa de sucata, o que pode ser caro, especialmente com metais valiosos.

Manufatura Formativa: Moldando Metal Sólido ou Líquido

Esta categoria inclui forjamento e fundição. O forjamento usa pressão imensa para moldar uma peça sólida de metal quente, enquanto a fundição envolve despejar metal fundido em um molde.

Estes são excelentes para produzir peças fortes ou grandes, mas muitas vezes têm limitações na complexidade geométrica e podem exigir usinagem secundária extensa para atingir as especificações finais.

Onde a Metalurgia do Pó se Destaca

A abordagem única da MP oferece vantagens distintas que a tornam a escolha ideal para aplicações específicas.

Geometrias Complexas em Escala

A MP é excepcionalmente econômica para produzir grandes quantidades de peças pequenas e intrincadas. Criar recursos internos complexos ou dentes de engrenagem por usinagem é demorado e gera desperdício, mas com a MP, esses recursos são pressionados diretamente na peça desde o início.

Misturas de Materiais Únicas

Este é um diferencial fundamental. A MP permite criar ligas e compósitos personalizados que são impossíveis de produzir por fusão e fundição. Você pode misturar metais diferentes, ou mesmo metais e cerâmicas, para obter propriedades específicas, como alta resistência ao desgaste com autolubrificação.

Alta Consistência Peça a Peça

O uso de matrizes duráveis e usinadas com precisão garante que cada peça produzida seja virtualmente idêntica. Este alto grau de uniformidade peça a peça é fundamental para linhas de montagem automatizadas e aplicações que exigem tolerâncias apertadas em milhões de componentes.

Porosidade Controlada

Embora muitas vezes vista como uma desvantagem, a porosidade inerente das peças de MP padrão pode ser uma vantagem de projeto. Essa porosidade pode ser intencionalmente controlada e usada para criar mancais autolubrificantes (impregnando a peça com óleo) ou filtros.

Entendendo as Compensações

Nenhum processo é perfeito. A objetividade exige o reconhecimento das limitações da MP.

Alto Custo Inicial de Ferramental

As matrizes de aço endurecido ou carboneto necessárias para a compactação são caras para projetar e fabricar. Isso torna a MP economicamente inviável para produção de baixo volume ou prototipagem.

Porosidade Inerente e Menor Resistência

As peças de MP sinterizadas padrão não são 100% densas. Essa porosidade residual as torna menos resistentes do que peças forjadas ou usinadas a partir de tarugo laminado totalmente denso. Embora processos secundários como a Prensagem Isostática a Quente (HIP) possam criar peças de MP totalmente densas, isso adiciona um custo significativo.

Custo da Matéria-Prima

Pós metálicos finamente atomizados são mais caros por libra do que o material bruto equivalente em barra ou lingote usado em outros processos. A economia de custo na MP vem da eliminação de desperdício e usinagem, e não de material mais barato.

Limitações de Tamanho e Forma

O tamanho da peça é limitado pela tonelagem da prensa de compactação. Além disso, recursos como rebaixos ou furos perpendiculares à direção de prensagem são difíceis ou impossíveis de formar e exigem operações secundárias.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do processo de fabricação correto depende inteiramente das prioridades específicas do seu projeto de custo, volume, propriedades do material e complexidade.

- Se seu foco principal são peças complexas de alto volume a um baixo custo por peça: A metalurgia do pó é frequentemente a escolha mais econômica e eficiente.

- Se seu foco principal é a resistência mecânica máxima e resistência à fadiga: O forjamento ou a usinagem a partir de material laminado sólido é tipicamente a opção superior.

- Se seu foco principal é criar uma mistura de material exclusiva ou uma peça autolubrificante: A metalurgia do pó pode ser o único caminho tecnologicamente viável.

- Se seu foco principal é prototipagem, tiragens de baixo volume ou componentes muito grandes: A usinagem, fundição ou fabricação são geralmente mais práticas e econômicas.

Em última análise, escolher um processo de fabricação é uma decisão estratégica baseada no equilíbrio dessas compensações técnicas e econômicas para atender ao seu objetivo de engenharia específico.

Tabela Resumo:

| Processo | Princípio Chave | Ideal Para | Limitação Chave |

|---|---|---|---|

| Metalurgia do Pó (MP) | Construção de peças a partir de pó metálico (Formato Final) | Alto volume, peças complexas, ligas exclusivas | Menor resistência devido à porosidade |

| Usinagem (Subtrativa) | Remoção de material de um bloco sólido | Prototipagem, baixo volume, alta precisão | Alto desperdício de material |

| Fundição/Forjamento (Formativo) | Moldagem de metal líquido ou sólido | Peças grandes, requisitos de alta resistência | Complexidade geométrica limitada |

Pronto para alavancar as vantagens exclusivas da metalurgia do pó para suas necessidades de componentes de alto volume?

A KINTEK é especializada em fornecer os equipamentos de laboratório avançados e consumíveis — desde fornos de sinterização até ferramentas de análise de materiais — que são essenciais para desenvolver e otimizar processos de MP. Nossa experiência ajuda você a alcançar as propriedades do material e a eficiência de produção que sua aplicação exige.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar seus objetivos de laboratório e fabricação.

Guia Visual

Produtos relacionados

- Máquina Elétrica de Prensagem de Comprimidos de Punção Única Laboratório Puncionamento de Comprimidos TDP Prensa de Comprimidos

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Máquina de Montagem de Amostras Metalográficas para Materiais e Análises de Laboratório

- Máquina Automática de Prensagem a Quente de Laboratório

As pessoas também perguntam

- O que é a técnica de pastilha prensada? Um Guia para Criar Amostras Sólidas Uniformes a Partir de Pó

- Quais são as diferentes partes de uma máquina de comprimir de punção única? Os Componentes Essenciais Explicados

- Quais são os diferentes tipos de máquinas de comprimir comprimidos? Escolha a Máquina Certa para o Seu Laboratório ou Escala de Produção

- O que é uma prensa de comprimidos de punção única? Tabletagem de Precisão para P&D e Pequenos Lotes

- Quais são as vantagens de uma máquina de prensa de comprimidos de punção única? Maximize a Eficiência de P&D com Material Mínimo