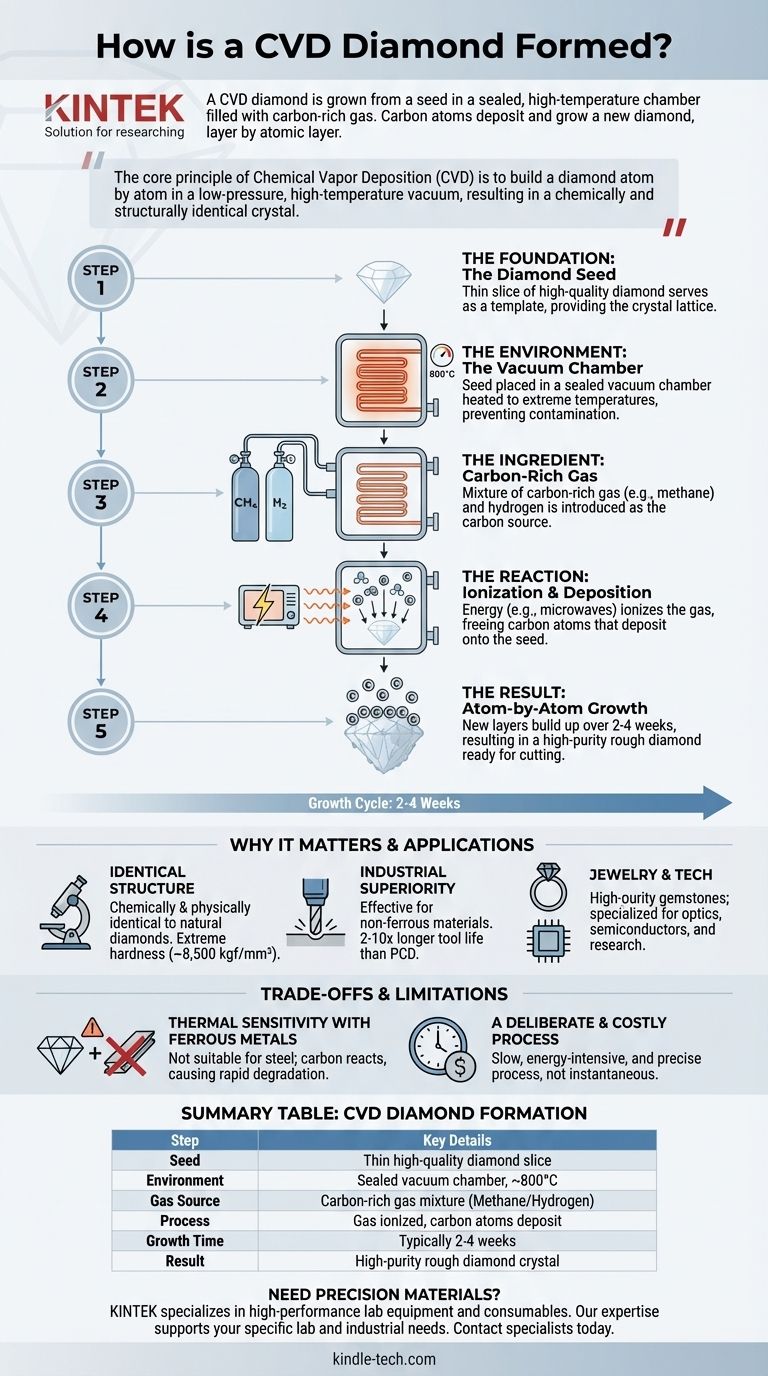

Em suma, um diamante CVD é cultivado a partir de uma semente. Uma fina fatia de diamante é colocada em uma câmara selada de alta temperatura, que é então preenchida com um gás rico em carbono. Este gás é decomposto, permitindo que átomos de carbono puro chovam e se fixem à semente, cultivando um novo e maior diamante, camada por camada atômica.

O princípio central da Deposição Química a Vapor (CVD) não é imitar as condições de alta pressão das profundezas da Terra, mas construir um diamante átomo por átomo em um vácuo de baixa pressão e alta temperatura, resultando em um cristal química e estruturalmente idêntico.

A Anatomia do Processo CVD

Compreender o método CVD é compreender um processo de fabricação aditiva precisamente controlado que ocorre em escala atômica. Cada etapa é projetada para garantir que o produto final tenha a pureza e a estrutura desejadas.

A Fundação: A Semente de Diamante

O processo começa com um substrato cuidadosamente selecionado, conhecido como semente de diamante. Esta é tipicamente uma fatia muito fina e de alta qualidade de um diamante pré-existente, seja ele extraído ou cultivado em laboratório.

Esta semente atua como o molde, fornecendo a rede cristalina fundamental sobre a qual o novo diamante crescerá. Ela deve ser completamente limpa para remover quaisquer contaminantes.

O Ambiente: A Câmara de Vácuo

A semente de diamante é colocada dentro de uma câmara de vácuo selada. A câmara é aquecida a uma temperatura extremamente alta, tipicamente em torno de 800°C.

Este ambiente controlado é crítico para gerenciar a reação e prevenir que impurezas contaminem o diamante em crescimento.

O Ingrediente: Gás Rico em Carbono

Assim que a câmara atinge a temperatura alvo, uma mistura específica de gases é introduzida. Este é principalmente um gás rico em carbono, como metano (CH₄), misturado com hidrogênio.

Esses gases servem como material de origem, fornecendo os átomos de carbono necessários para construir o diamante.

A Reação: Ionização e Deposição

A energia, frequentemente na forma de micro-ondas, é introduzida na câmara. Essa energia ioniza o gás, quebrando as moléculas e liberando os átomos de carbono puro.

Esses átomos de carbono então precipitam, ou "chovem", sobre a semente de diamante mais fria abaixo. Eles se ligam diretamente à estrutura cristalina da semente, estendendo a rede.

O Resultado: Crescimento Átomo por Átomo

Este processo de deposição continua lenta e metodicamente, construindo novas camadas de cristal de diamante sobre a semente.

O ciclo de crescimento completo geralmente leva entre duas e quatro semanas, resultando em um diamante bruto de alta pureza e totalmente formado, que está então pronto para ser cortado e polido.

Por Que Este Processo Importa: Propriedades e Aplicações

O método CVD não é apenas uma novidade; ele produz um material com vantagens distintas, tornando-o superior para certas aplicações exigentes.

Estrutura e Dureza Idênticas

Como um diamante CVD cresce a partir de uma semente de diamante real e é feito dos mesmos átomos de carbono ligados da mesma forma, ele é química e fisicamente idêntico a um diamante natural.

Ele possui dureza extrema, medida em torno de 8.500 kgf/mm2, tornando-o um dos materiais mais duros conhecidos.

Superioridade Industrial

Em ambientes industriais, as ferramentas de diamante CVD demonstram desempenho notável. Elas são excepcionalmente eficazes para cortar materiais não ferrosos.

Comparadas às ferramentas de Diamante Policristalino (PCD), as ferramentas CVD têm uma vida útil 2 a 10 vezes maior e exibem aproximadamente 35% melhor desempenho.

Compreendendo as Trocas e Limitações

Nenhuma tecnologia está isenta de suas restrições específicas. As propriedades que tornam os diamantes CVD excepcionais em algumas áreas criam limitações em outras.

Sensibilidade Térmica com Metais Ferrosos

A principal limitação do diamante CVD é na usinagem de aço e outros materiais ferrosos.

Nas altas temperaturas geradas durante o corte, o carbono do diamante pode reagir quimicamente com o ferro do aço. Essa interação faz com que a ferramenta de diamante se degrade e se desgaste rapidamente, tornando-a uma escolha inadequada para esta aplicação.

Um Processo Deliberado e Custoso

O ciclo de crescimento lento, que dura semanas, em um ambiente altamente controlado e intensivo em energia, significa que a produção de diamantes CVD é um empreendimento significativo. Embora o método seja excelente para cultivar pedras grandes e de alta qualidade, não é um processo instantâneo.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender o processo CVD permite selecionar o material certo com base nas suas necessidades específicas, seja para ferramentas industriais ou joias finas.

- Se o seu foco principal é o corte industrial: O diamante CVD é a escolha superior para usinar materiais não ferrosos como alumínio ou compósitos, oferecendo uma vida útil significativamente mais longa para a ferramenta.

- Se o seu foco principal é joias de alta qualidade: O CVD produz diamantes que são óptica e quimicamente indistinguíveis dos diamantes extraídos, fornecendo uma fonte moderna para gemas de alta pureza.

- Se o seu foco principal é tecnologia avançada: O controle oferecido pelo processo CVD permite a criação de diamantes especializados para uso em óptica, semicondutores e pesquisa científica.

Em última análise, o processo CVD representa uma mudança da chance geológica para a engenharia deliberada, produzindo um material que é diamante em todos os sentidos essenciais.

Tabela Resumo:

| Etapa de Formação do Diamante CVD | Detalhes Principais |

|---|---|

| Semente | Fina fatia de um diamante de alta qualidade |

| Ambiente | Câmara de vácuo selada aquecida a ~800°C |

| Fonte de Gás | Mistura de gás rica em carbono (ex: metano e hidrogênio) |

| Processo | Gás ionizado; átomos de carbono depositam-se na semente |

| Tempo de Crescimento | Tipicamente 2 a 4 semanas |

| Resultado | Cristal de diamante bruto de alta pureza |

Precisa de materiais de precisão para o seu laboratório ou processo de fabricação? A KINTEK é especializada em equipamentos de laboratório e consumíveis de alto desempenho. Seja você pesquisando materiais avançados como diamantes CVD ou precisando de ferramentas confiáveis para suas aplicações industriais, nossa experiência pode ajudá-lo a alcançar resultados superiores. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar suas necessidades específicas de laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Domos de Diamante CVD para Aplicações Industriais e Científicas

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

As pessoas também perguntam

- Qual é a função específica do filamento metálico na HF-CVD? Papéis-chave no Crescimento de Diamante

- O que é CVD de plasma de micro-ondas? Um guia para a síntese de diamante e material de alta pureza

- O que é a deposição química de vapor de diamante por filamento quente? Um Guia para Revestimento de Diamante Sintético

- Como os equipamentos PACVD melhoram os revestimentos DLC? Desbloqueie Baixo Atrito e Alta Resistência ao Calor

- Como funciona um reator de Deposição Química em Fase Vapor por Filamento Quente (HFCVD)? Guia Especializado para Fabricação de Filmes de Diamante