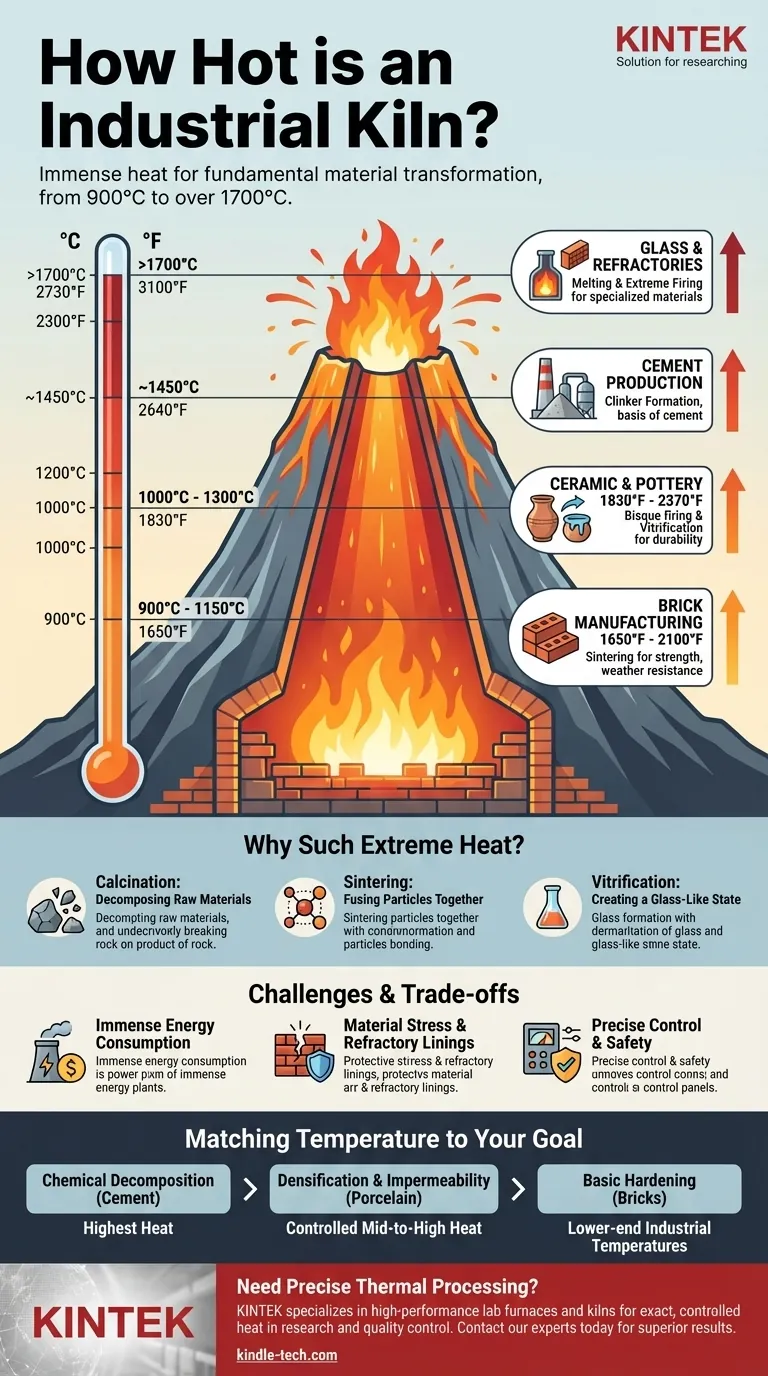

A temperatura de um forno industrial é imensa, operando em uma vasta gama, desde cerca de 900°C (1650°F) para materiais de construção comuns até mais de 1700°C (3100°F) para refratários industriais especializados. A temperatura específica não é uma questão de "simplesmente aquecer", mas sim uma variável precisamente controlada, ditada inteiramente pelas matérias-primas processadas e pela transformação química desejada.

O propósito central de um forno industrial é usar calor extremo e direcionado para alterar fundamentalmente a estrutura química e física dos materiais. A temperatura não é apenas uma configuração; é a principal ferramenta para transformar terra bruta em cimento, argila em cerâmica durável e areia em vidro.

Por Que Calor Tão Extremo? A Ciência da Transformação

As temperaturas impressionantes dentro de um forno são necessárias para iniciar mudanças irreversíveis a nível molecular. Pense nisso menos como um forno de cozinha e mais como um vulcão controlado, projetado para alcançar resultados materiais específicos.

Calcinação: Decomposição de Matérias-Primas

Em temperaturas muito altas, matérias-primas como o calcário se decompõem quimicamente. Na produção de cimento, esse processo, chamado calcinação, ocorre em torno de 900°C e é essencial para liberar dióxido de carbono e criar cal, um ingrediente crítico para o produto final.

Sinterização: Fusão de Partículas

A sinterização é o processo de usar calor para fundir partículas, unindo-as em uma massa sólida e densa sem derretê-las completamente. Este é o princípio fundamental por trás da queima de cerâmicas e louças, criando resistência e durabilidade a partir do que antes era argila macia.

Vitrificação: Criação de um Estado Semelhante ao Vidro

Em temperaturas ainda mais altas, os materiais podem vitrificar, o que significa que começam a se transformar em uma substância não cristalina, semelhante ao vidro. Este processo cria uma superfície impermeável e endurecida, essencial para produtos como porcelana, certos azulejos e vidrados.

Um Espectro de Calor: Temperaturas do Forno por Aplicação

Diferentes indústrias exigem condições térmicas vastamente diferentes para criar seus produtos. O perfil de temperatura é cuidadosamente gerenciado para garantir que a transformação correta ocorra.

Produção de Cimento (~1450°C / 2640°F)

Fornos rotativos de cimento estão entre os mais quentes. Após a calcinação inicial, a temperatura do material é elevada para aproximadamente 1450°C (2640°F) para formar o clínquer, a rocha sintética que é a base de todo o cimento moderno.

Queima de Cerâmica e Louça (~1000°C - 1300°C / 1830°F - 2370°F)

A indústria cerâmica utiliza uma ampla gama de temperaturas. Uma queima inicial de "biscoito" para endurecer a argila ocorre em torno de 1000°C (1830°F), enquanto uma queima final de vidrado para grés ou porcelana durável pode chegar a 1300°C (2370°F) para atingir a vitrificação.

Fabricação de Tijolos (~900°C - 1150°C / 1650°F - 2100°F)

A produção de tijolos de construção comuns requer menos calor intenso. As temperaturas de queima geralmente ficam entre 900°C e 1150°C, o que é suficiente para criar um produto final duro e resistente às intempéries através da sinterização.

Vidro e Materiais Refratários (>1500°C / 2730°F)

Fornos industriais para fusão de vidro (um processo análogo a um forno) operam acima de 1500°C (2730°F). Além disso, os próprios materiais usados para revestir esses fornos, conhecidos como refratários, devem ser queimados em temperaturas extremas, muitas vezes excedendo 1700°C (3100°F) para suportar seu ambiente de serviço.

Compreendendo as Compensações e Desafios

Operar nessas temperaturas introduz desafios significativos de engenharia e econômicos. A escolha da temperatura é sempre um equilíbrio entre os requisitos do material e a realidade operacional.

Consumo Imensurável de Energia

Manter as temperaturas do forno requer uma quantidade colossal de energia, tornando-o um dos maiores custos operacionais na indústria pesada. Eficiência e recuperação de calor são preocupações primordiais para qualquer gerente de fábrica.

Estresse do Material e Revestimentos Refratários

O próprio forno deve ser construído com materiais que possam suportar seu ambiente interno. Isso requer tijolos e revestimentos refratários especializados que sejam isolantes e estruturalmente estáveis em temperaturas que derreteriam aço. A vida útil deste revestimento é um fator operacional crítico.

Controle Preciso e Segurança

A temperatura deve ser controlada com precisão incrível. Um desvio de apenas alguns graus pode arruinar um lote inteiro de produto. O calor extremo também apresenta riscos de segurança significativos, exigindo protocolos rigorosos e equipamentos especializados para proteger o pessoal.

Combinando Temperatura com Seu Objetivo de Material

A temperatura correta é determinada pelo objetivo final do material. Entender essa relação é fundamental para compreender o processamento industrial.

- Se seu foco principal é a decomposição química (ex: cimento): Você requer os níveis de calor mais altos para impulsionar reações como a calcinação e formar novos compostos químicos.

- Se seu foco principal é a densificação e impermeabilidade (ex: porcelana): Você precisa de temperaturas controladas cuidadosamente na faixa média a alta para atingir a vitrificação completa sem deformar o produto.

- Se seu foco principal é o endurecimento e resistência básicos (ex: tijolos): Temperaturas industriais na extremidade inferior são suficientes para a sinterização e são muito mais eficientes em termos de energia para produção em massa.

Em última análise, a temperatura dentro de um forno industrial é um reflexo direto da ambição de transformar matéria-prima nos materiais fundamentais do nosso mundo.

Tabela Resumo:

| Aplicação | Faixa de Temperatura Típica | Processo Chave |

|---|---|---|

| Produção de Cimento | ~1450°C (2640°F) | Formação de Clínquer |

| Cerâmica e Louça | 1000°C - 1300°C (1830°F - 2370°F) | Vitrificação |

| Fabricação de Tijolos | 900°C - 1150°C (1650°F - 2100°F) | Sinterização |

| Vidro e Refratários | >1500°C (2730°F) | Fusão / Queima em Alta Temperatura |

Precisa de processamento térmico preciso para seus materiais? A temperatura correta é fundamental para alcançar a transformação química e física desejada em seus produtos. A KINTEK é especializada em fornos e muflas de laboratório de alto desempenho que fornecem o calor exato e controlado necessário para pesquisa, desenvolvimento e controle de qualidade nas indústrias de cimento, cerâmica e ciência dos materiais. Entre em contato com nossos especialistas em térmica hoje mesmo para discutir como nosso equipamento pode ajudá-lo a alcançar resultados superiores.

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Misturador Rotativo de Disco de Laboratório para Mistura e Homogeneização Eficiente de Amostras

- Pinça de Cerâmica Fina Avançada para Engenharia com Ponta Cônica em Zircônia

As pessoas também perguntam

- Quais são as zonas do forno rotativo na produção de cimento? Domine o Processo Essencial para Clínquer de Alta Qualidade

- Quais são os tipos de reatores de pirólise usados na indústria? Escolha a Tecnologia Certa para o Seu Produto

- Que biomassa é usada na pirólise? Selecionando a matéria-prima ideal para seus objetivos

- Quais são os diferentes tipos de reatores na pirólise de plásticos? Escolha o Sistema Certo para o Seu Resíduo

- Quais são as aplicações industriais da pirólise? Transformar Resíduos em Energia e Produtos Valiosos