Em seu nível mais fundamental, a laminação é o processo de unir permanentemente dois ou mais materiais flexíveis, conhecidos como "bandas" ou substratos, em uma única estrutura compósita. Um adesivo é tipicamente aplicado a um substrato, que é então pressionado firmemente contra um segundo substrato para formar a ligação. O material multicamadas resultante é então finalizado e enrolado em um rolo para uso em aplicações como embalagem ou impressão.

A laminação não se trata apenas de colar camadas; é um processo de engenharia preciso projetado para criar um material novo e superior que combina as propriedades desejadas — como resistência, proteção de barreira ou capacidade de impressão — de seus componentes individuais.

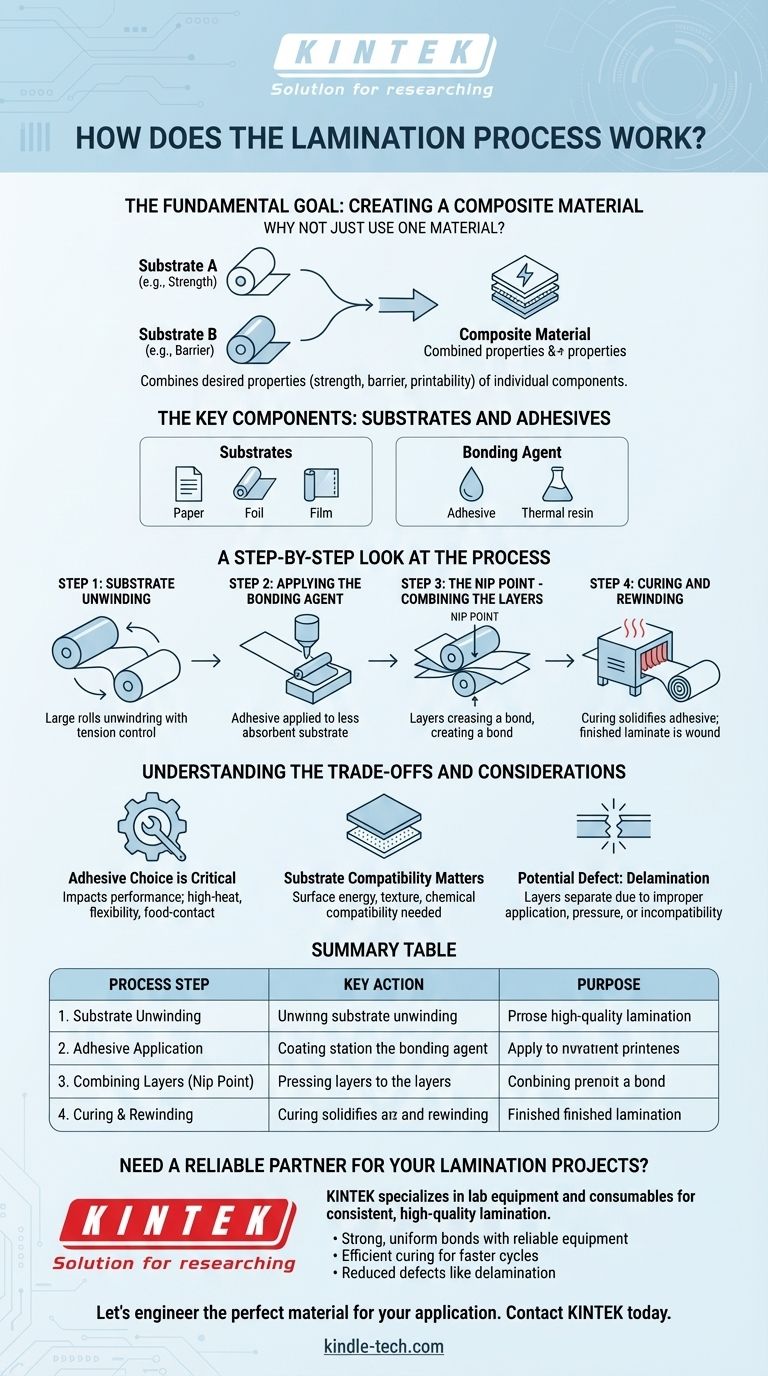

O Objetivo Fundamental: Criar um Material Compósito

Por que não usar apenas um material?

Um único material raramente possui todas as características desejadas. Por exemplo, uma embalagem de alimentos pode precisar da barreira contra oxigênio de um plástico, da resistência de outro e da superfície receptiva à impressão de um terceiro.

A laminação nos permite combinar esses materiais distintos. O produto final é um compósito que tem um desempenho melhor do que qualquer camada única sozinha.

Os Componentes Chave: Substratos e Adesivos

O processo envolve dois elementos principais. Substratos são as camadas individuais de material que estão sendo combinadas, como papel, folha metálica ou diferentes tipos de filme plástico.

O agente de ligação é a substância que os mantém unidos. Embora este seja frequentemente um adesivo líquido, também pode ser uma resina ativada por calor em um processo chamado laminação térmica.

Uma Análise Passo a Passo do Processo

Passo 1: Desbobinamento do Substrato

O processo começa com grandes rolos dos materiais de substrato separados montados nas máquinas. Essas bandas são cuidadosamente desbobinadas sob tensão precisa para garantir que alimentem a linha suavemente e sem rugas.

Passo 2: Aplicação do Agente de Ligação

A primeira banda de substrato passa por uma estação de revestimento. Aqui, uma camada cuidadosamente medida de adesivo é aplicada à sua superfície.

Regra geral, o adesivo é aplicado ao substrato menos absorvente ou não poroso. Isso evita que o adesivo penetre no material, o que enfraqueceria a ligação final e desperdiçaria adesivo.

Passo 3: O Ponto de Aperto (Nip) - Combinando as Camadas

A banda revestida com adesivo e a segunda banda são unidas e guiadas através de um conjunto de dois rolos de pressão. Este ponto de encontro é chamado de "nip" (ponto de aperto).

A alta pressão no ponto de aperto garante contato íntimo entre as camadas, forçando a saída de qualquer ar preso e criando uma ligação forte e uniforme em toda a superfície. Uma lâmina pode ser usada para raspar qualquer excesso de adesivo que escorra pelas bordas.

Passo 4: Cura e Reenrolamento

Após serem unidas, a laminação recém-formada pode passar por um túnel aquecido ou forno de secagem. Esta etapa, conhecida como cura, solidifica o adesivo e remove quaisquer solventes.

Finalmente, o laminado multicamadas acabado é enrolado em um único rolo grande, pronto para corte, impressão ou conversão em sua forma final, como um sachê ou etiqueta.

Compreendendo as Compensações e Considerações

A Escolha do Adesivo é Crítica

O tipo de adesivo usado tem um impacto enorme no desempenho. Alguns são projetados para aplicações de alta temperatura, outros para flexibilidade e ainda outros para conformidade com regulamentos de contato com alimentos. Uma escolha incorreta pode levar à falha da ligação.

A Compatibilidade do Substrato é Importante

Nem todos os materiais se ligam bem uns aos outros. A energia superficial, a textura e as propriedades químicas devem ser compatíveis para alcançar uma ligação duradoura. O pré-tratamento da superfície de um substrato é às vezes necessário para torná-lo mais receptivo ao adesivo.

Defeito Potencial: Delaminação

A falha mais comum na laminação é a delaminação, onde as camadas começam a se separar. Isso pode ser causado por aplicação inadequada do adesivo, pressão insuficiente no ponto de aperto ou uso de substratos incompatíveis. Isso compromete a integridade e as qualidades protetoras do material.

Fazendo a Escolha Certa para Sua Aplicação

Compreender o objetivo do produto final é fundamental para especificar a estrutura laminada correta.

- Se seu foco principal for a proteção do produto: Especifique um laminado com camadas que forneçam uma forte barreira contra umidade, oxigênio ou luz, como aqueles que incluem folha metálica ou filmes especializados.

- Se seu foco principal for apelo visual e durabilidade: Escolha laminados por seu acabamento de superfície (brilhante ou fosco) e resistência a arranhões e manuseio, comum em capas de livros e impressão de alta qualidade.

- Se seu foco principal for eficiência de fabricação: Discuta a resistência da ligação, a velocidade de cura e os custos do material com seu fornecedor para garantir que o laminado atenda às metas de desempenho e orçamento.

Ao ver a laminação como uma forma de projetar um material do zero, você pode criar um produto final perfeitamente adequado à sua tarefa.

Tabela de Resumo:

| Etapa do Processo | Ação Principal | Propósito |

|---|---|---|

| 1. Desbobinamento do Substrato | Desbobinar rolos de material (bandas) | Alimentar os materiais na linha suavemente e sem rugas. |

| 2. Aplicação do Adesivo | Aplicar uma camada medida de adesivo | Criar o agente de ligação, tipicamente no substrato menos absorvente. |

| 3. Combinação de Camadas (Ponto de Aperto) | Pressionar as bandas juntas através de rolos | Garantir contato íntimo e uma ligação forte e uniforme em toda a superfície. |

| 4. Cura e Reenrolamento | Passar o laminado por um secador; enrolar em um rolo | Solidificar o adesivo e criar o produto final pronto para conversão. |

Precisa de um Parceiro Confiável para Seus Projetos de Laminação?

Criar o material laminado perfeito requer precisão, o equipamento certo e consumíveis de alta qualidade. A KINTEK é especializada no fornecimento de equipamentos de laboratório duráveis e consumíveis essenciais que suportam processos de laminação consistentes e de alta qualidade para laboratórios de embalagem, impressão e ciência dos materiais.

Nós ajudamos você a alcançar:

- Ligações fortes e uniformes com equipamentos de aplicação confiáveis.

- Cura eficiente para ciclos de produção mais rápidos.

- Redução de defeitos como delaminação através da qualidade consistente do material.

Vamos projetar o material perfeito para sua aplicação. Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades específicas de laminação e como nossas soluções podem aprimorar o desempenho e a durabilidade do seu produto.

Guia Visual

Produtos relacionados

- Prensa Elétrica de Laboratório Hidráulica Dividida para Pastilhas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Prensa Hidráulica de Laboratório Máquina de Prensa de Pellets para Caixa de Luvas

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

As pessoas também perguntam

- Qual é o uso do KBr? Domine a Preparação de Amostras para Espectroscopia IV Precisa

- As prensas hidráulicas são movidas a água? Descubra o papel crucial do óleo hidráulico.

- O que é a técnica de pastilha em IV? Domine a Preparação de Amostras Sólidas para Espectroscopia Clara

- Como uma prensa hidráulica de laboratório melhora a precisão da XRF para amostras de catalisador? Aumenta a precisão e a estabilidade do sinal

- Por que usar KBr para IV? Obtenha espectros nítidos e desobstruídos para amostras sólidas