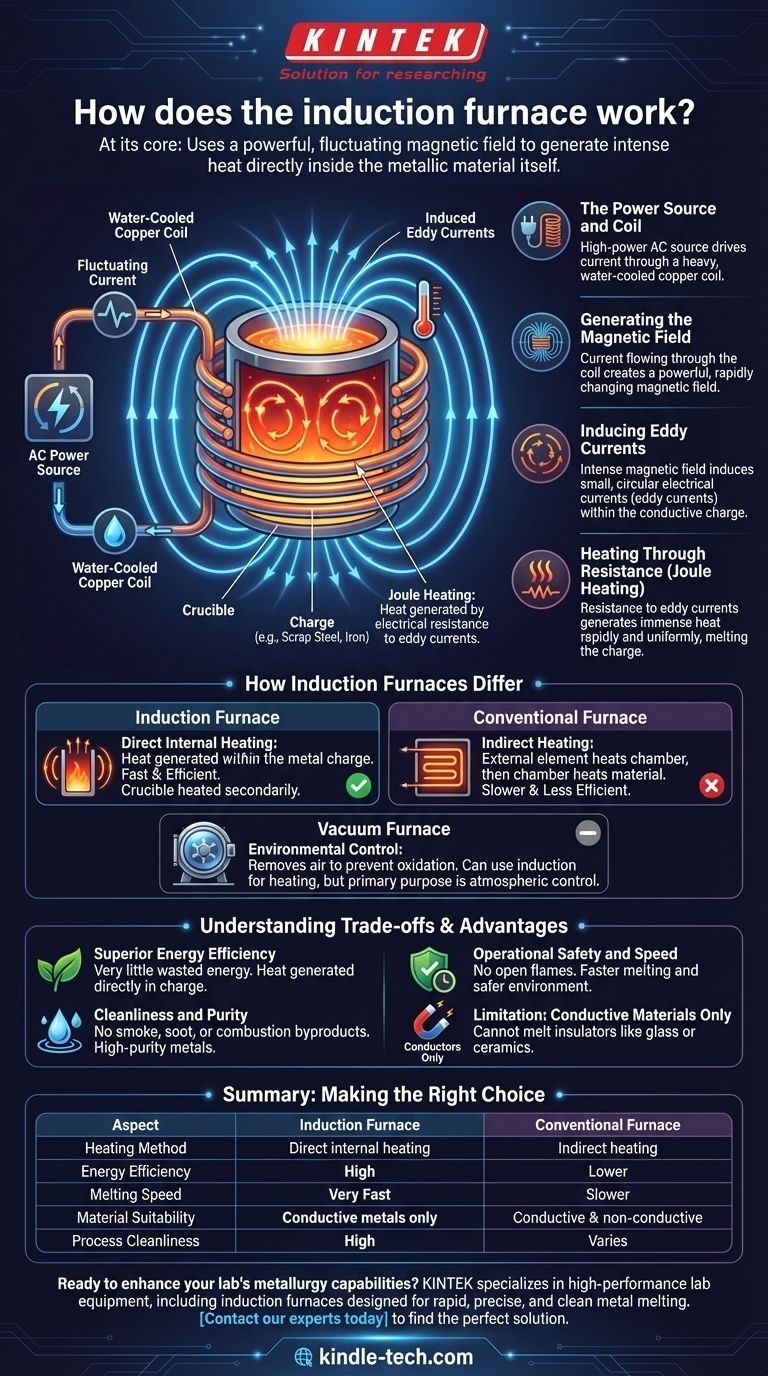

Em sua essência, um forno de indução opera sem chamas ou elementos de aquecimento externos tocando o metal. Ele usa um campo magnético poderoso e flutuante para gerar calor intenso diretamente dentro do próprio material metálico, fazendo com que ele derreta com notável velocidade e precisão.

O princípio definidor de um forno de indução é sua capacidade de transformar o metal em sua própria fonte de calor. Ao induzir correntes elétricas dentro da carga condutora, ele evita as ineficiências do aquecimento convencional, oferecendo controle, limpeza e eficiência energética superiores.

O Princípio Central: Indução Eletromagnética

O processo de aquecimento por indução é uma aplicação direta da Lei de Indução de Faraday e do efeito de aquecimento Joule. Ele converte energia elétrica em um campo magnético e, em seguida, de volta em energia térmica dentro do material alvo.

A Fonte de Alimentação e a Bobina

Um forno de indução começa com uma fonte de corrente alternada (CA) de alta potência. Essa corrente é canalizada através de uma bobina de cobre pesada e de múltiplas voltas, que é quase sempre resfriada a água para evitar que derreta.

Geração do Campo Magnético

À medida que a CA flui através da bobina, ela gera um campo magnético poderoso e em rápida mudança no espaço dentro e ao redor da bobina. A frequência da corrente alternada dita as características desse campo magnético.

Indução de Correntes Parasitas

Um material condutor, conhecido como carga (por exemplo, sucata de aço, ferro ou outros metais), é colocado dentro de um recipiente, ou cadinho, dentro da bobina. O campo magnético intenso penetra na carga, induzindo pequenas correntes elétricas circulares dentro do metal. Estas são chamadas de correntes parasitas.

Aquecimento por Resistência (Aquecimento Joule)

Todos os metais possuem alguma resistência elétrica natural. À medida que as correntes parasitas induzidas fluem através do metal, elas encontram essa resistência, o que gera um calor imenso. Esse fenômeno, conhecido como aquecimento Joule, eleva a temperatura da carga de forma rápida e uniforme, fazendo com que ela derreta.

Como os Fornos de Indução Diferem de Outros Fornos

O método de "aquecimento interno direto" diferencia os fornos de indução de outras tecnologias comuns de aquecimento industrial. Compreender essa diferença é fundamental para apreciar suas aplicações específicas.

Em Comparação com Fornos Convencionais (de Tubo ou Resistência)

Um forno convencional funciona aquecendo um elemento com eletricidade ou combustível. Este elemento então aquece a câmara do forno, que por sua vez transfere lentamente o calor para o material dentro. Este é um processo de aquecimento indireto, aquecendo de fora para dentro.

Em Comparação com Fornos a Vácuo

Um forno a vácuo é definido por seu ambiente, não por seu método de aquecimento. Ele remove o ar para criar um vácuo, o que evita a oxidação e a contaminação durante o aquecimento. Embora alguns fornos a vácuo usem aquecimento por indução, o objetivo principal é o controle atmosférico, enquanto a indução é puramente um mecanismo de aquecimento.

A Principal Vantagem: Aquecimento Direto

Como o calor é gerado dentro da carga metálica, o processo é extremamente rápido e eficiente. As paredes do forno e o cadinho são aquecidos apenas secundariamente pelo contato com o metal fundido, e não pela fonte de energia primária.

Compreendendo as Vantagens e Desvantagens

Nenhuma tecnologia é uma solução universal. O princípio de funcionamento exclusivo dos fornos de indução apresenta um conjunto claro de pontos fortes e limitações.

Vantagem: Eficiência Energética Superior

Muito pouca energia é desperdiçada aquecendo a estrutura do forno ou o ar circundante. Quase toda a energia elétrica é convertida diretamente em calor dentro da carga, tornando a indução um dos métodos de fusão mais eficientes em termos de energia disponíveis.

Vantagem: Limpeza e Pureza

O processo não produz fumaça, fuligem ou outros subprodutos da combustão. Essa limpeza, combinada com o controle preciso da temperatura, permite a criação de metais e ligas de alta pureza com uma composição exata e repetível.

Vantagem: Segurança Operacional e Velocidade

Sem chamas abertas ou fontes de calor externas massivas, o ambiente de trabalho é geralmente mais seguro e fresco. A velocidade de fusão também permite maior rendimento e cronogramas de produção mais responsivos.

Limitação: Apenas Materiais Condutores

A física fundamental da indução exige que o material da carga seja eletricamente condutor. Fornos de indução não podem ser usados para fundir diretamente isolantes como vidro, cerâmica ou polímeros.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de forno correta depende inteiramente do material que você está processando e do resultado desejado.

- Se o seu foco principal é a fusão rápida e de alta pureza de metais: Um forno de indução é a escolha ideal por sua velocidade, eficiência e operação limpa incomparáveis.

- Se o seu foco principal é tratar materiais sem oxidação superficial: Um forno a vácuo é necessário para controlar a atmosfera, independentemente do método de aquecimento utilizado internamente.

- Se o seu foco principal é processar materiais não condutores: Um forno convencional de resistência ou a combustível é necessário, pois o princípio da indução não se aplicará.

Ao aproveitar o eletromagnetismo, o forno de indução oferece uma ferramenta poderosa e precisa para a metalurgia moderna.

Tabela Resumo:

| Aspecto | Forno de Indução | Forno Convencional |

|---|---|---|

| Método de Aquecimento | Aquecimento interno direto (via correntes parasitas) | Aquecimento indireto (a partir de elementos externos) |

| Eficiência Energética | Alta (calor gerado dentro do metal) | Menor (perda de calor para a câmara e o ar) |

| Velocidade de Fusão | Muito Rápida | Mais Lenta |

| Adequação do Material | Apenas metais eletricamente condutores | Materiais condutores e não condutores |

| Limpeza do Processo | Alta (sem subprodutos de combustão) | Varia (pode produzir fumaça/fuligem) |

Pronto para aprimorar as capacidades metalúrgicas do seu laboratório?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos de indução projetados para fusão rápida, precisa e limpa de metais. Nossas soluções ajudam você a alcançar eficiência energética superior e pureza de material para seus objetivos de pesquisa e produção.

Entre em contato com nossos especialistas hoje para encontrar o forno de indução perfeito para as necessidades específicas do seu laboratório.

Guia Visual

Produtos relacionados

- Fornalha de Fusão por Arco a Vácuo Não Consumível

- Forno de Indução a Vácuo em Escala Laboratorial

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é o papel de um forno de refusão a arco a vácuo de laboratório? Dominando a Síntese de Ligas de Alta Entropia

- Uma maior capacidade térmica significa um ponto de fusão mais alto? Desvendando a Diferença Crítica

- Qual é a função principal de um forno de fusão por arco a vácuo na preparação de RHEA? Alcançar Fusão Térmica Extrema

- Qual é a diferença entre VAR e VIM? Variáveis Vimscript Legadas vs. API Moderna do Neovim

- Qual é a função principal do equipamento de fusão a vácuo na preparação de ligas de Ti-Zr-Ni? Garantir Pureza e Estabilidade de Fase