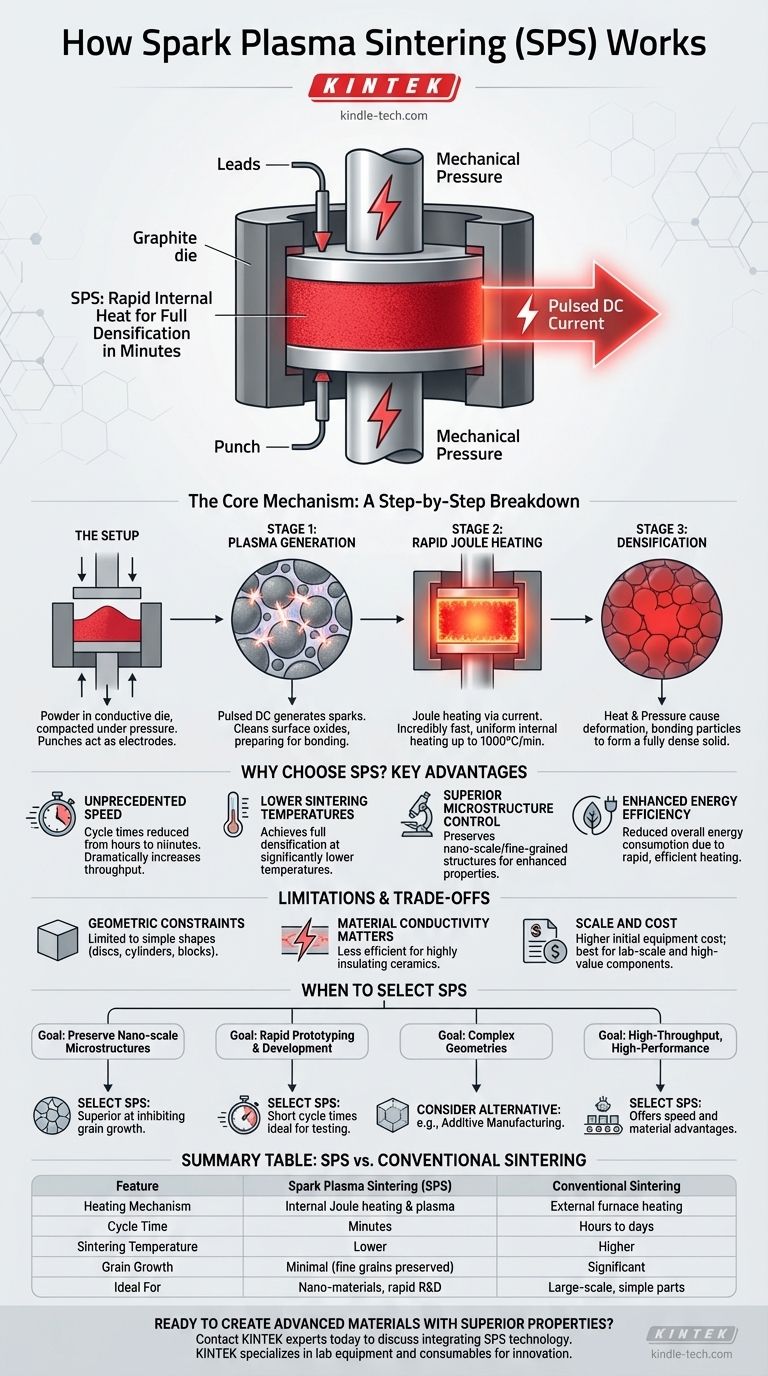

Em essência, a Sinterização por Plasma de Faísca (SPS) é uma técnica avançada de sinterização que consolida pós em um sólido denso aplicando simultaneamente alta pressão mecânica e passando uma corrente contínua (DC) pulsada de alta potência através deles. Ao contrário dos fornos convencionais que aquecem externamente e lentamente, a SPS utiliza o pó e suas ferramentas como um elemento de aquecimento, criando um calor interno rápido. Isso permite a densificação completa em questão de minutos, em vez de horas.

A vantagem fundamental da SPS reside no seu mecanismo de aquecimento único. Ao usar eletricidade para gerar calor diretamente dentro do material, ela encurta drasticamente o tempo de processamento e diminui a temperatura de sinterização necessária, o que é crítico para criar materiais avançados com microestruturas de grão fino e propriedades superiores.

O Mecanismo Central: Uma Análise Passo a Passo

Para entender por que a SPS é tão eficaz, é útil dividir o processo em suas etapas distintas, que ocorrem em rápida sucessão.

A Configuração: Combinando Pressão e Corrente

Primeiro, o pó bruto é colocado em uma matriz condutora, tipicamente feita de grafite. O pó é então compactado entre dois punções sob uma carga mecânica uniaxial, semelhante a uma configuração padrão de prensagem a quente.

Crucialmente, esses punções também servem como eletrodos, conectando todo o conjunto da matriz a uma fonte de alta potência.

Etapa 1: Geração de Plasma e Limpeza de Superfície

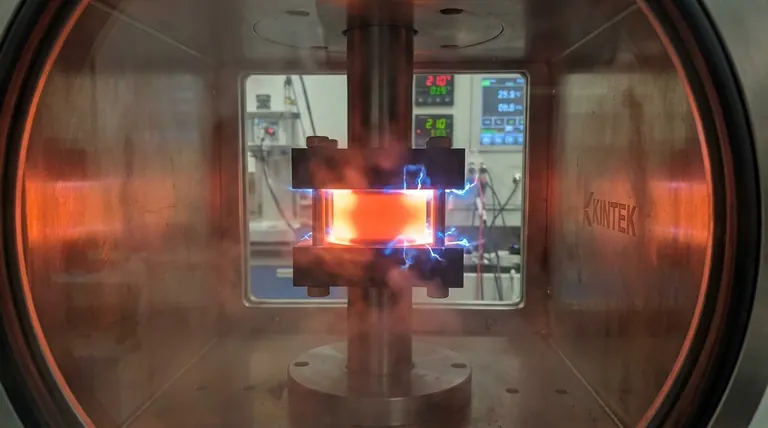

Quando a corrente contínua pulsada é aplicada pela primeira vez, as lacunas microscópicas entre as partículas de pó podem gerar faíscas ou descargas momentâneas de plasma.

Acredita-se que este surto inicial de energia seja vital para o processo. Ele ajuda a queimar quaisquer óxidos de superfície ou filmes contaminantes nas partículas de pó, criando superfícies intocadas que estão prontas para se ligar.

Etapa 2: Aquecimento Joule Rápido

Após a faísca inicial, o mecanismo de aquecimento primário assume o controle: aquecimento Joule. Este é o efeito em que o calor é gerado à medida que uma corrente elétrica passa por um material resistivo.

A corrente flui através da matriz de grafite condutora e, se o pó também for condutor, através do próprio compacto de pó. Este aquecimento duplo (externo da matriz e interno do pó) cria um aquecimento incrivelmente rápido e uniforme, com taxas que podem atingir até 1000°C/min.

Etapa 3: Densificação e Deformação Plástica

A combinação de calor intenso e rápido e pressão mecânica constante força as partículas de pó a amolecer e deformar. Essa deformação plástica permite que as partículas se liguem, eliminando rapidamente os espaços vazios (porosidade) entre elas e formando uma peça sólida e totalmente densa.

Por Que Escolher a SPS? As Principais Vantagens

O mecanismo único da SPS oferece vários benefícios significativos que são inatingíveis com a sinterização tradicional baseada em forno.

Velocidade Sem Precedentes

A vantagem mais óbvia é a velocidade. Ao aquecer o material diretamente, a SPS reduz os tempos de ciclo de muitas horas para apenas alguns minutos. Isso aumenta drasticamente a produtividade para pesquisa e produção.

Temperaturas de Sinterização Mais Baixas

Como a corrente elétrica e os efeitos do plasma aumentam a ligação partícula a partícula, a SPS pode atingir a densificação completa em temperaturas muito mais baixas — muitas vezes várias centenas de graus Celsius abaixo do que os métodos convencionais exigem.

Controle Superior da Microestrutura

Este é, sem dúvida, o benefício técnico mais importante. Na ciência dos materiais, tamanhos de grão menores geralmente levam a propriedades mecânicas superiores, como resistência e dureza.

Como a SPS usa temperaturas mais baixas e tempos de processamento extremamente curtos, ela dá aos grãos do material muito pouco tempo para crescer. Isso permite preservar as estruturas em nanoescala ou de grão fino de pós avançados, resultando em materiais de maior desempenho.

Eficiência Energética Aprimorada

A combinação de altas taxas de aquecimento, tempos de ciclo curtos e temperaturas mais baixas significa que o consumo geral de energia é significativamente reduzido em comparação com o funcionamento de um forno grande por meio dia, tornando a SPS um processo mais econômico e sustentável.

Compreendendo as Limitações e Compromissos

Embora poderosa, a SPS não é uma solução universal. Sua metodologia traz compromissos inerentes que são críticos para entender.

Restrições Geométricas

O uso de uma matriz rígida e pressão uniaxial significa que a SPS é principalmente adequada para a produção de geometrias simples, como discos, cilindros e blocos retangulares. A criação de peças complexas e de forma quase líquida é extremamente difícil.

A Condutividade do Material Importa

A eficiência e a uniformidade do aquecimento são mais altas em materiais eletricamente condutores. Para cerâmicas altamente isolantes, o aquecimento ocorre principalmente através da matriz de grafite, tornando-o menos direto e potencialmente levando a gradientes de temperatura entre a superfície e o núcleo da amostra.

Escala e Custo

O equipamento SPS é especializado e mais caro do que um forno convencional. Embora excelente para desenvolvimento em escala de laboratório e produção de componentes de alto valor, pode ser menos econômico para a produção em massa de peças grandes e simples, onde um forno tradicional seria suficiente.

Quando Selecionar a Sinterização por Plasma de Faísca

A decisão de usar a SPS depende dos seus objetivos de material específicos e dos requisitos de desempenho.

- Se o seu foco principal é preservar microestruturas em nanoescala ou de grão fino: A SPS é a escolha superior porque sua velocidade e temperaturas mais baixas são unicamente eficazes para inibir o crescimento de grãos.

- Se o seu foco principal é o rápido desenvolvimento e prototipagem de materiais: Os tempos de ciclo curtos da SPS a tornam ideal para consolidar e testar rapidamente novas composições de pó.

- Se o seu foco principal é a produção de peças geometricamente complexas: Você deve considerar métodos alternativos como fabricação aditiva ou moldagem por injeção de pó, pois a SPS é limitada a formas simples.

- Se o seu foco principal é a produção de alto rendimento de materiais de alto desempenho: A SPS oferece vantagens significativas em velocidade e propriedades finais do material em relação à sinterização convencional baseada em forno para geometrias adequadas.

Em última análise, a Sinterização por Plasma de Faísca oferece um nível incomparável de controle sobre o processo de densificação, permitindo a criação de materiais avançados que simplesmente não são possíveis com as técnicas tradicionais.

Tabela Resumo:

| Característica | Sinterização por Plasma de Faísca (SPS) | Sinterização Convencional |

|---|---|---|

| Mecanismo de Aquecimento | Aquecimento Joule interno & plasma | Aquecimento externo por forno |

| Tempo de Ciclo | Minutos | Horas a dias |

| Temperatura de Sinterização | Mais baixa | Mais alta |

| Crescimento de Grãos | Mínimo (grãos finos preservados) | Significativo |

| Ideal Para | Nanomateriais, P&D rápido | Peças grandes e simples |

Pronto para criar materiais avançados com propriedades superiores?

A Sinterização por Plasma de Faísca é uma técnica poderosa para desenvolver materiais de alto desempenho com microestruturas de grão fino, prototipagem rápida e produção energeticamente eficiente. Se o seu laboratório trabalha com cerâmicas avançadas, metais ou compósitos, a experiência da KINTEK em equipamentos de laboratório pode ajudá-lo a integrar a tecnologia SPS para acelerar sua pesquisa e desenvolvimento.

Entre em contato com nossos especialistas hoje através do nosso Formulário de Contato para discutir como a SPS pode beneficiar sua aplicação específica. A KINTEK é especializada em fornecer o equipamento de laboratório e os consumíveis de que você precisa para inovar.

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Grafitação Contínua a Vácuo de Grafite

- Fornalha de Fusão por Arco a Vácuo Não Consumível

As pessoas também perguntam

- Qual é o mecanismo do SPS? Desbloqueando a Densificação Rápida e a Baixa Temperatura

- O que é o método de sinterização por plasma? Desbloqueie a fabricação rápida e de alta densidade de materiais

- Quais são os usos da sinterização por plasma de faísca? Fabricação Rápida e em Baixa Temperatura de Materiais Avançados

- O que é o processo de sinterização por plasma? Obtenha uma Densificação Rápida e de Alto Desempenho de Materiais

- Qual é a diferença entre sinterização por plasma de faísca e sinterização convencional? Um Guia para Materiais Mais Rápidos e Melhores