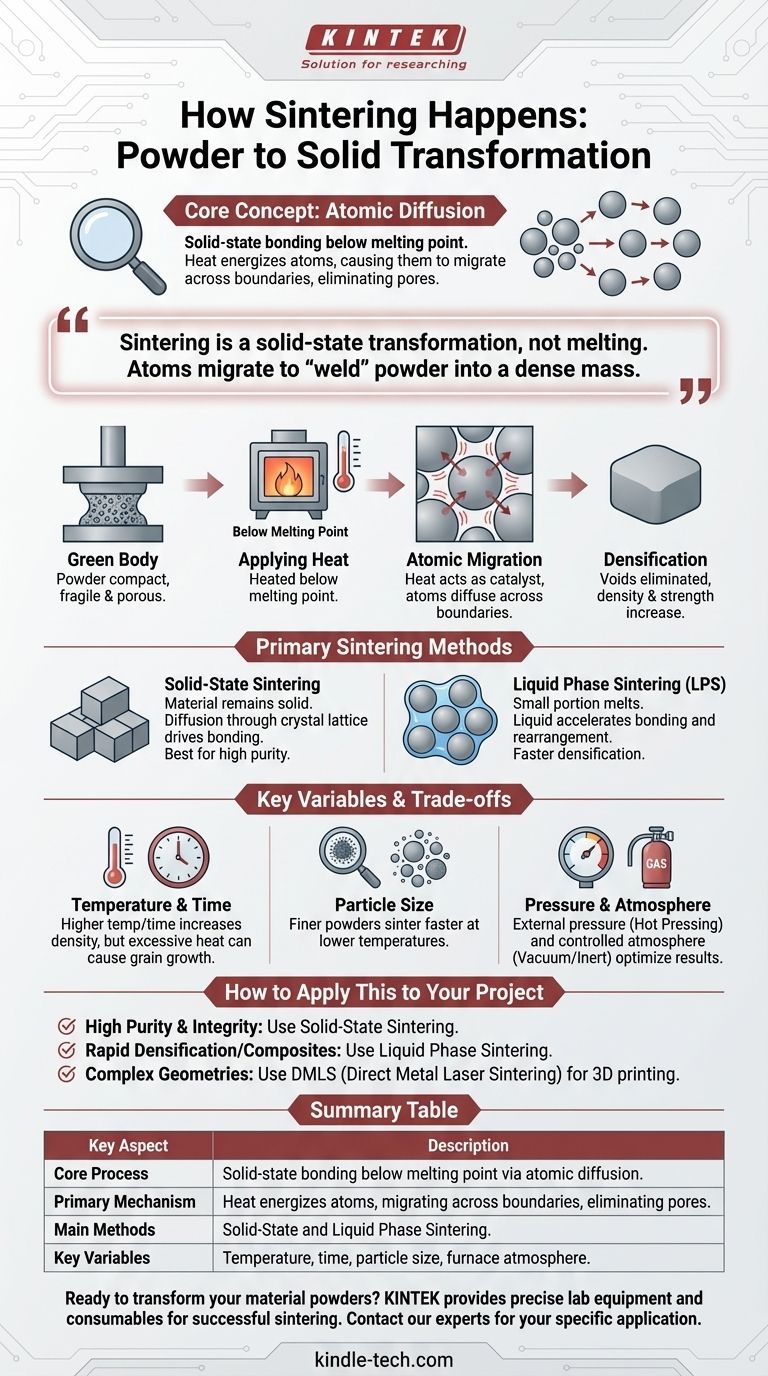

Em sua essência, a sinterização transforma uma coleção de pó em um objeto sólido. Isso é alcançado aplicando calor a um pó compactado, fazendo com que suas partículas individuais se liguem e se fundam sem nunca derreterem para um estado líquido. Todo o processo é impulsionado por um fenômeno chamado difusão atômica.

A sinterização não é um processo de fusão; é uma transformação de estado sólido. Ao aquecer um material abaixo do seu ponto de fusão, você fornece energia suficiente aos seus átomos para migrar através das fronteiras das partículas, "soldando" efetivamente o pó em uma massa sólida e densa.

O Mecanismo Fundamental: Difusão Atômica em Ação

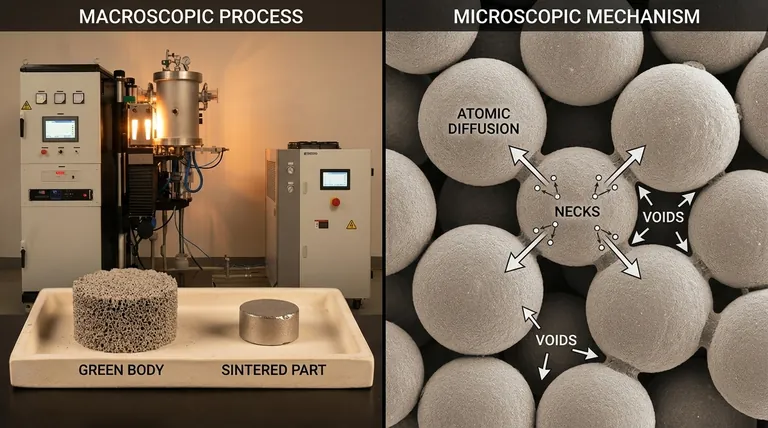

Para entender como a sinterização funciona, devemos olhar para o processo em um nível microscópico. É uma sequência de mudanças físicas que metodicamente reduz o espaço entre as partículas.

Começando com um Compacto de Pó

O processo começa com um "corpo verde", que é uma massa de pó que foi prensada ou moldada em uma forma desejada. Neste estágio, é frágil e poroso, com partículas individuais apenas tocando-se frouxamente.

Aplicação de Calor (Mas Não o Suficiente para Derreter)

O corpo verde é aquecido em um forno a uma temperatura alta, mas que é criticamente mantida abaixo do ponto de fusão do material. É por isso que a sinterização é essencial para a fabricação de peças a partir de materiais com pontos de fusão extremamente altos, como cerâmicas e certos metais.

O Papel da Migração Atômica

Este calor aplicado atua como um catalisador. Ele energiza os átomos dentro das partículas, fazendo-os vibrar e se mover. Os átomos começam a se difundir ou migrar através das fronteiras onde as partículas individuais fazem contato.

Eliminação de Vazios e Aumento da Densidade

À medida que os átomos se movem para preencher as lacunas, os pontos de contato entre as partículas ficam maiores. Esse movimento atômico puxa os centros das partículas para mais perto, eliminando sistematicamente os poros (vazios) entre eles. O resultado é um componente que encolhe, torna-se significativamente mais denso e ganha imensa resistência.

Os Principais Métodos de Sinterização

Embora o princípio subjacente da difusão atômica seja constante, o processo pode ser categorizado em dois tipos principais com base no estado do material durante o aquecimento.

Sinterização em Estado Sólido

Esta é a forma mais comum do processo. O material permanece inteiramente em estado sólido do início ao fim. A difusão de átomos através da rede cristalina sólida é o que impulsiona a densificação e a ligação do compacto de pó.

Sinterização em Fase Líquida (LPS)

Neste método, o pó é uma mistura de materiais ou contém aditivos. Quando aquecido, uma pequena porção do material derrete e forma uma fase líquida que molha as partículas sólidas restantes. Este líquido acelera a ligação e o rearranjo das partículas, muitas vezes resultando em uma densificação mais rápida e completa.

Entendendo as Compensações e Variáveis Chave

Controlar o processo de sinterização é fundamental para alcançar as propriedades de material desejadas. O resultado é um equilíbrio de vários fatores chave.

Temperatura e Tempo

Temperaturas de sinterização mais altas e tempos de processamento mais longos geralmente levam a uma maior densidade. No entanto, calor ou tempo excessivos podem causar crescimento de grão, onde grãos menores se fundem em grãos maiores, o que pode, às vezes, impactar negativamente as propriedades mecânicas finais do material.

Tamanho e Forma da Partícula

Pós mais finos com uma área de superfície maior tendem a sinterizar mais facilmente e em temperaturas mais baixas. A densidade de empacotamento inicial do corpo verde também desempenha um papel significativo na eficiência com que a peça final se consolida.

Pressão e Atmosfera

Algumas técnicas avançadas, como a prensagem a quente, aplicam pressão externa durante o aquecimento para acelerar a densificação. A atmosfera dentro do forno (por exemplo, vácuo ou gás inerte) também é controlada para evitar oxidação ou outras reações químicas indesejadas.

Como Aplicar Isso ao Seu Projeto

Compreender os diferentes métodos permite alinhar o processo com seu objetivo específico de fabricação ou material.

- Se o seu foco principal for alta pureza e integridade do material: A sinterização em estado sólido é a escolha ideal, pois liga um único material sem introduzir uma fase líquida secundária.

- Se o seu foco principal for densificação rápida ou criação de materiais compósitos: A sinterização em fase líquida é altamente eficaz, pois o líquido atua como um meio de transporte para acelerar o processo.

- Se o seu foco principal for a fabricação de geometrias complexas: Técnicas avançadas como a Sinterização Seletiva a Laser de Metal (DMLS) aplicam esses princípios em escala micro, usando um laser para sinterizar o pó camada por camada na impressão 3D.

Ao dominar esses princípios, você pode transformar efetivamente pós simples em componentes robustos e de alto desempenho.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Processo Central | Ligação em estado sólido de partículas de pó abaixo do ponto de fusão via difusão atômica. |

| Mecanismo Principal | O calor energiza os átomos, fazendo-os migrar através das fronteiras das partículas, eliminando poros. |

| Métodos Principais | Sinterização em Estado Sólido (materiais puros) e Sinterização em Fase Líquida (densificação mais rápida com uma fase líquida). |

| Variáveis Chave | Temperatura, tempo, tamanho da partícula e atmosfera do forno controlam criticamente as propriedades da peça final. |

Pronto para transformar seus pós de material em componentes de alto desempenho? A KINTEK é especializada em fornecer os equipamentos de laboratório precisos e consumíveis necessários para processos de sinterização bem-sucedidos. Se você está trabalhando com cerâmicas avançadas ou pós metálicos, nossa experiência garante que você alcance a densidade, resistência e integridade do material que seu projeto exige. Entre em contato com nossos especialistas hoje para discutir sua aplicação específica de sinterização e como podemos apoiar o sucesso do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Por que é necessário um alto vácuo para a sinterização de Ti-43Al-4Nb-1Mo-0.1B? Garanta Pureza e Tenacidade à Fratura

- A sinterização usa difusão? O Mecanismo Atômico para Construir Materiais Mais Fortes

- Por que a sinterização é mais fácil na presença de uma fase líquida? Desbloqueie a Densificação Mais Rápida e em Baixa Temperatura

- Como o controle preciso de temperatura afeta as ligas de alta entropia FeCoCrNiMnTiC? Domine a Evolução Microestrutural

- Como um forno de sinterização a vácuo de alta temperatura facilita o pós-tratamento de revestimentos de Zircônia?