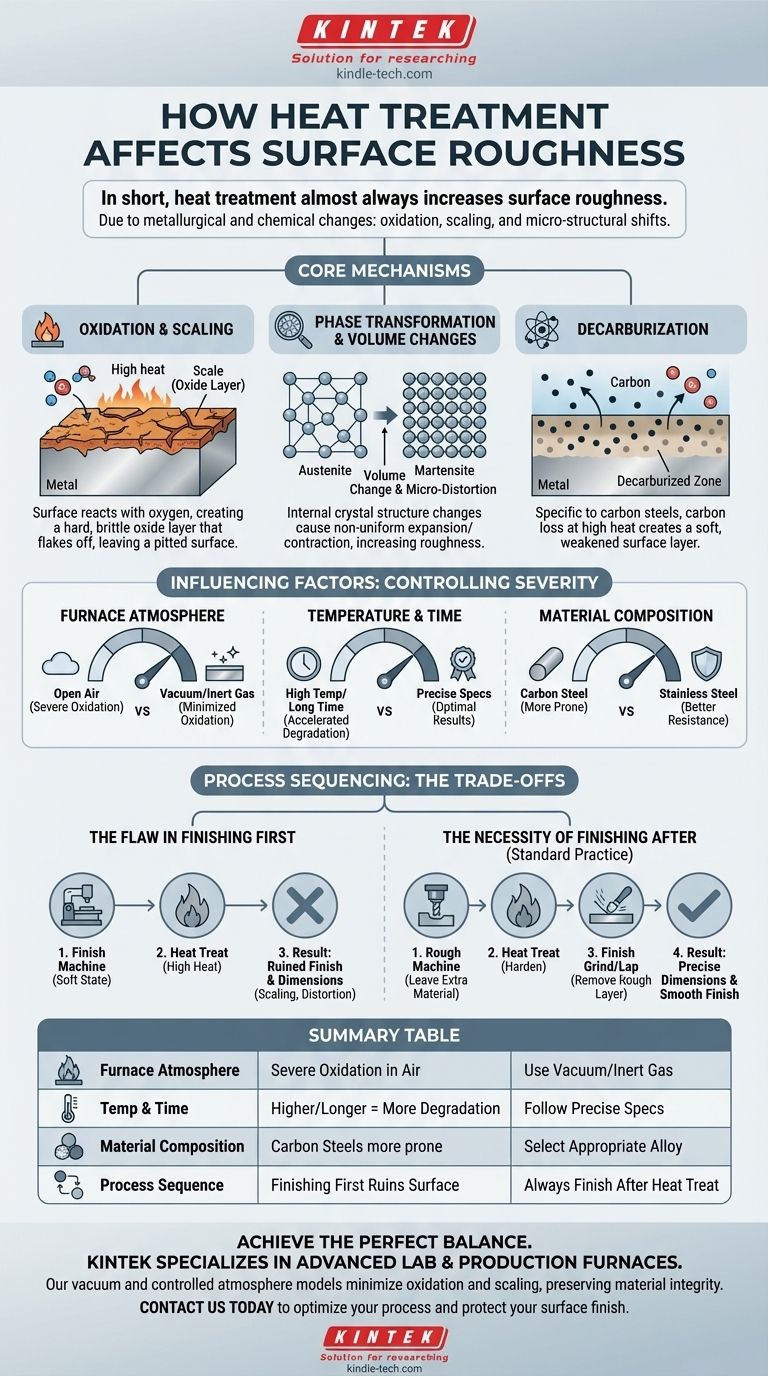

Em resumo, o tratamento térmico quase sempre aumenta a rugosidade da superfície. Essa degradação ocorre porque as altas temperaturas induzem mudanças metalúrgicas e químicas na superfície do material, principalmente através da oxidação, formação de carepa e mudanças microscópicas na estrutura do material. Como resultado, uma peça que estava lisa antes do tratamento térmico ficará visivelmente mais áspera depois.

O desafio central na fabricação é que os processos necessários para atingir as propriedades de volume desejadas (como dureza através do tratamento térmico) são frequentemente prejudiciais às propriedades da superfície (como acabamento e precisão dimensional). Portanto, as operações de acabamento de precisão devem ser planejadas para ocorrer após o tratamento térmico, e não antes.

Os Mecanismos Centrais: Por Que o Tratamento Térmico Aumenta a Rugosidade

Para controlar o resultado final de uma peça, é essencial entender os fenômenos específicos que degradam a superfície durante o tratamento térmico. Estes não são falhas no processo, mas consequências físicas e químicas inerentes ao aquecimento de metais a altas temperaturas.

Oxidação e Formação de Carepa (Scaling)

O fator mais significativo, especialmente em aços, é a formação de uma camada de óxido superficial, comumente conhecida como carepa (scale).

Em temperaturas elevadas, a superfície do metal reage com o oxigênio presente na atmosfera do forno. Isso cria uma camada dura e quebradiça de óxido metálico que é áspera e irregular. À medida que a peça esfria, essa carepa frequentemente se desprende, deixando para trás uma superfície picada e irregular que é muito mais áspera que a original.

Transformação de Fase e Mudanças de Volume

O tratamento térmico é projetado para alterar a estrutura cristalina interna do metal, ou fase. Por exemplo, no aço, o aquecimento transforma a estrutura em austenita, e o resfriamento rápido (têmpera) a transforma em martensita dura.

Essas transformações de fase são acompanhadas por pequenas mudanças de volume. Essa expansão e contração não ocorrem de maneira perfeitamente uniforme em toda a superfície, levando a distorções microscópicas que aumentam a rugosidade.

Descarboxburização

Específico para aços carbono, a descarboxburização é a perda de átomos de carbono da camada superficial. O calor elevado permite que o carbono se difunda para a superfície e reaja com a atmosfera do forno.

Isso cria uma camada superficial macia e enfraquecida com propriedades diferentes do material do núcleo. Esse fenômeno contribui para imperfeições superficiais e pode impactar negativamente a resistência ao desgaste e a vida à fadiga.

Fatores que Influenciam a Gravidade da Mudança

Você pode gerenciar o grau de degradação da superfície controlando várias variáveis chave no processo de tratamento térmico.

Atmosfera do Forno

A atmosfera dentro do forno é o fator de controle mais crítico.

Um forno aberto ao ar ambiente causará a oxidação e a formação de carepa mais severas. Em contraste, o uso de um forno a vácuo ou uma atmosfera controlada preenchida com gases inertes (como argônio ou nitrogênio) reduz drasticamente a oxidação, preservando o acabamento superficial de forma muito mais eficaz.

Temperatura e Tempo

Os princípios das reações químicas se aplicam aqui: temperaturas mais altas e durações mais longas nessas temperaturas acelerarão tanto a oxidação quanto a descarboxburização.

Seguir especificações precisas de tempo e temperatura para uma determinada liga é crucial para minimizar efeitos superficiais indesejados, ao mesmo tempo em que se alcançam as propriedades de núcleo desejadas.

Composição do Material

Diferentes metais e ligas reagem de maneiras distintas ao calor. Os aços inoxidáveis, por exemplo, contêm cromo, que forma uma camada de óxido passiva e protetora que resiste à formação de carepa muito melhor do que o aço carbono simples.

Compreender as propriedades específicas do seu material é fundamental para prever como sua superfície responderá.

Entendendo as Compensações: Usinagem Antes vs. Depois

O impacto do tratamento térmico no acabamento superficial cria um problema fundamental de sequenciamento na fabricação: você não pode atingir a dureza final e o acabamento final na mesma etapa.

A Falha em Acabamento Primeiro

É muito mais fácil e rápido usinar um metal em seu estado mais macio e recozido. No entanto, se você usinar uma peça com suas dimensões finais precisas e acabamento liso antes de tratá-la termicamente, o processo arruinará seu trabalho.

A formação de carepa, a distorção e as mudanças de volume do tratamento térmico destruirão tanto a precisão dimensional quanto o acabamento superficial.

A Necessidade de Acabamento Depois

A prática universalmente aceita para componentes de precisão é acabá-los após o tratamento térmico.

Isso envolve deixar material extra na peça antes do tratamento térmico, uma etapa conhecida como usinagem bruta (rough machining). Após a peça ser endurecida, um processo de acabamento secundário, como retificação, brunimento (lapping) ou torneamento duro, é usado para remover a camada superficial áspera e levar a peça às suas dimensões finais e precisas. Embora usinar materiais endurecidos seja mais lento e exija ferramentas mais robustas, é a única maneira de atender a tolerâncias rigorosas.

Como Sequenciar Seu Processo

Seu plano de fabricação deve levar em conta os efeitos do tratamento térmico desde o início. A sequência correta depende inteiramente dos requisitos finais do componente.

- Se seu foco principal for alta precisão e um acabamento superficial fino: Seu processo deve ser: usinagem bruta, tratamento térmico e, em seguida, retificação ou brunimento de acabamento. Este é o padrão para rolamentos, engrenagens e moldes.

- Se seu foco principal for resistência com acabamento superficial não crítico: Você pode usar a peça em sua condição pós-tratamento térmico. Isso é comum para componentes estruturais onde a rugosidade da superfície não é uma preocupação funcional.

- Se seu objetivo é minimizar a degradação do acabamento durante o tratamento térmico: Especifique o uso de um forno a vácuo ou de atmosfera controlada. Isso adiciona custo, mas pode reduzir significativamente a quantidade de material que precisa ser removida nas operações de acabamento pós-tratamento.

Em última análise, a fabricação bem-sucedida requer o planejamento de toda a sua cadeia de processos com a compreensão de que o tratamento térmico é uma etapa transformadora tanto para o núcleo quanto para a superfície do seu material.

Tabela de Resumo:

| Fator | Efeito na Rugosidade da Superfície | Como Controlar |

|---|---|---|

| Atmosfera do Forno | O ar ambiente causa oxidação/formação de carepa severa. | Use vácuo ou atmosferas de gás inerte. |

| Temperatura e Tempo | Temperaturas mais altas e tempos mais longos aceleram a degradação. | Siga as especificações precisas do material. |

| Composição do Material | Aços inoxidáveis resistem melhor à formação de carepa do que aços carbono. | Selecione a liga apropriada para a aplicação. |

| Sequência do Processo | O acabamento antes do tratamento térmico arruína a superfície. | Sempre realize operações de acabamento de precisão após o tratamento térmico. |

Alcance o equilíbrio perfeito entre dureza do núcleo e acabamento superficial para seus componentes de precisão.

O equipamento certo é fundamental para controlar os resultados do tratamento térmico. A KINTEK é especializada em fornos avançados de laboratório e produção, incluindo modelos a vácuo e de atmosfera controlada, projetados para minimizar a oxidação superficial e a formação de carepa. Isso preserva a integridade do seu material e reduz o custoso acabamento pós-tratamento.

Nossos especialistas entendem os desafios de sequenciar usinagem bruta, tratamento térmico e acabamento final. Fornecemos o equipamento confiável e os consumíveis que seu laboratório precisa para garantir resultados repetíveis e de alta qualidade.

Entre em contato conosco hoje para discutir como nossas soluções podem otimizar seu processo de tratamento térmico e proteger seu acabamento superficial.

Entre em contato através do nosso Formulário de Contato

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Como a energia de biomassa se compara com outras renováveis? Os Prós e Contras da Energia Sob Demanda

- Por que o controle da taxa de aquecimento é essencial para testes de simulação de LOCA? Garanta precisão na pesquisa de segurança nuclear

- Quais são os usos do forno de laboratório? Um Guia para Transformação e Análise de Materiais

- A temperatura afeta a compressão dos gases? Por que gases quentes resistem mais à compressão

- Para que serve o óleo de pirólise? Desbloqueando Energia Renovável a Partir de Resíduos

- Qual é o processo de fabricação de semicondutores? Um Guia Passo a Passo para a Construção de Chips Modernos

- Quais categorias gerais de materiais são usadas com a sinterização? De Metais a Cerâmicas para Aplicações de Alta Precisão

- Por que o controle preciso de temperatura é essencial para a têmpera de aços com 9-12% de cromo? Otimize seu tratamento térmico.