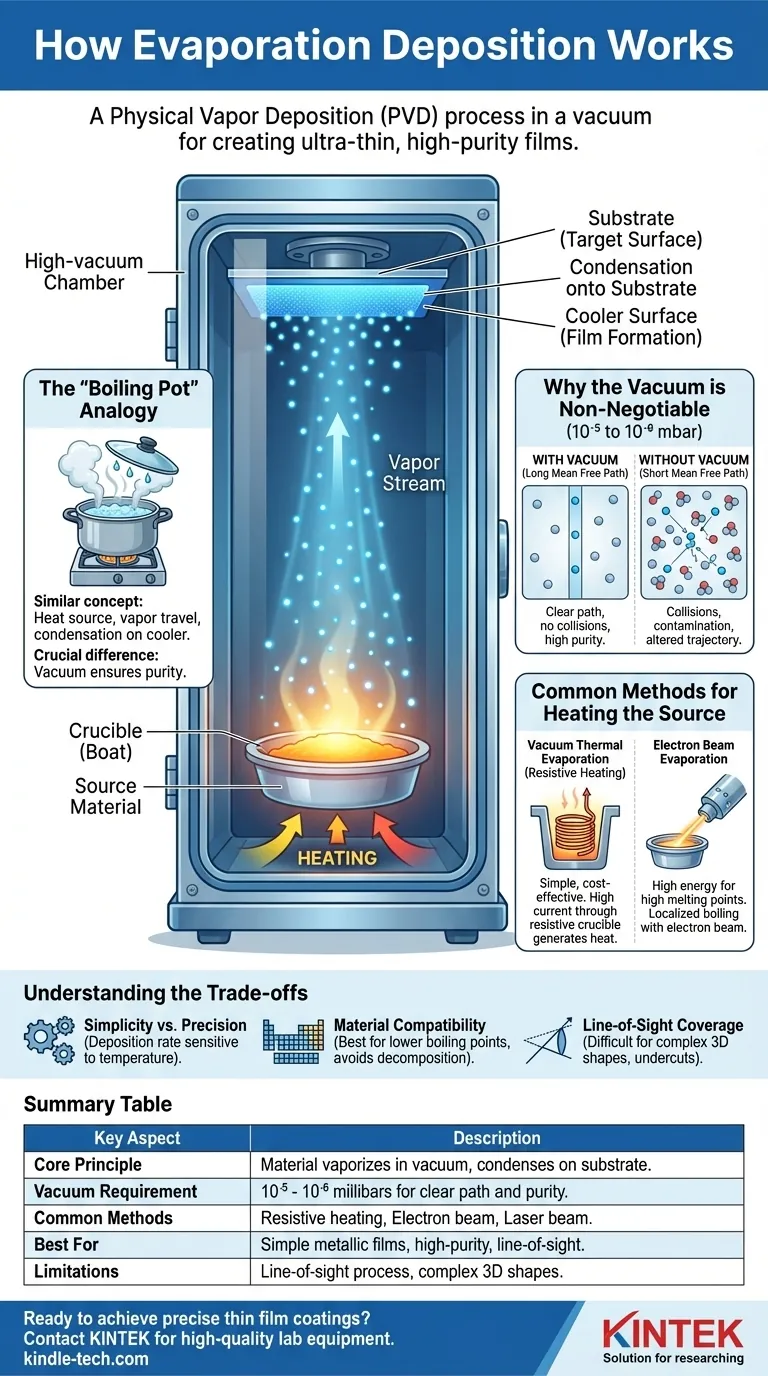

Em sua essência, a deposição por evaporação é um processo físico para criar filmes ultrafinos, fervendo um material a vácuo e permitindo que seu vapor se condense em uma superfície alvo. O material de origem é aquecido em uma câmara de alto vácuo até que seus átomos ganhem energia suficiente para evaporar. Essas partículas vaporizadas então viajam através do vácuo e se depositam em um substrato mais frio, formando um revestimento puro e uniforme.

O princípio crítico não é o aquecimento, mas o vácuo. Um ambiente de alto vácuo é essencial porque remove gases indesejados, garantindo que as partículas evaporadas viajem diretamente para o substrato sem colisões, o que é a chave para obter um filme fino de alta pureza e não contaminado.

O Processo Fundamental de Duas Etapas

A deposição por evaporação funciona através de uma sequência direta de mudanças de estado físico, todas conduzidas em um ambiente altamente controlado.

Etapa 1: Evaporação do Material de Origem

Um material de origem, a substância que se deseja depositar, é colocado em um recipiente chamado cadinho ou "barco" dentro de uma câmara de vácuo. Este cadinho é conectado a uma fonte de energia que o aquece e, consequentemente, o material dentro dele.

À medida que a temperatura do material sobe até seu ponto de fusão e depois de ebulição, seus átomos superficiais ganham energia térmica suficiente para quebrar suas ligações e escapar como vapor.

Etapa 2: Condensação no Substrato

Este fluxo de vapor viaja para cima através da câmara de vácuo. Posicionado acima da fonte está o substrato, que é o objeto ou superfície a ser revestido.

Como o substrato é significativamente mais frio que o vapor, as partículas gasosas perdem energia ao contato e se condensam de volta a um estado sólido, construindo camada por camada para formar um filme fino.

A Analogia da "Panela Fervente"

O processo é conceitualmente semelhante a ver gotículas de água se formando na tampa fria de uma panela de água fervente. Em ambos os casos, uma substância é aquecida até virar vapor, viaja uma curta distância e se condensa em uma superfície mais fria.

A diferença crucial é que a deposição por evaporação ocorre em um vácuo quase perfeito, em vez de um ambiente de cozinha gasoso, garantindo uma pureza incomparável.

Por Que o Vácuo é Inegociável

O sucesso de todo o processo depende da manutenção de um ambiente de alto vácuo, tipicamente em pressões entre 10⁻⁵ e 10⁻⁶ milibares.

Criando um Caminho Livre

O vácuo remove praticamente todo o ar e outras moléculas de gás da câmara. Isso cria um longo "caminho livre médio" para as partículas da fonte evaporada.

Isso significa que as partículas podem viajar em linha reta diretamente da fonte para o substrato sem colidir com o gás de fundo. Tais colisões alterariam sua trajetória e poderiam contaminar o filme final.

Garantindo a Pureza do Material

Ao evacuar a câmara, quaisquer gases reativos como oxigênio ou vapor de água são removidos. Isso evita reações químicas indesejadas com o fluxo de vapor quente, garantindo que apenas o material de origem puro seja depositado no substrato.

Métodos Comuns para Aquecer a Fonte

Embora o princípio permaneça o mesmo, diferentes técnicas podem ser usadas para fornecer a energia térmica necessária para a evaporação.

Evaporação Térmica a Vácuo (Aquecimento Resistivo)

Este é o método mais comum. Uma alta corrente elétrica é passada diretamente através do cadinho, que é feito de um material resistivo como o tungstênio. A resistência do cadinho à corrente gera calor intenso, que é transferido para o material de origem.

Evaporação por Feixe de Elétrons

Nesta técnica mais avançada, um feixe de elétrons de alta energia é disparado contra o material de origem. A energia cinética dos elétrons é convertida em energia térmica no impacto, causando a ebulição localizada do material. Isso permite temperaturas mais altas e a deposição de materiais com pontos de fusão muito elevados.

Outras Técnicas Avançadas

Métodos como a evaporação por feixe de laser (usando um laser de alta potência) e o aquecimento indutivo (usando correntes de Foucault induzidas por RF) oferecem maneiras alternativas de fornecer a energia necessária, cada um com vantagens específicas para certos materiais e aplicações.

Entendendo as Compensações

Embora eficaz, a deposição por evaporação é um processo de linha de visão com limitações específicas que são importantes de reconhecer.

Simplicidade vs. Precisão

A evaporação térmica é relativamente simples e econômica, mas controlar precisamente a taxa de deposição pode ser desafiador. A taxa é altamente sensível à temperatura, o que pode ser difícil de regular perfeitamente.

Compatibilidade de Materiais

O processo é mais adequado para materiais com pontos de ebulição relativamente baixos. Tentar evaporar materiais com pontos de ebulição extremamente altos, ou compostos que se decompõem quando aquecidos, pode ser difícil ou impossível com métodos térmicos padrão.

Cobertura por Linha de Visão

Como as partículas de vapor viajam em linha reta, o processo só pode revestir superfícies que têm uma visão direta e desobstruída da fonte. Isso torna difícil revestir uniformemente formas tridimensionais complexas com reentrâncias ou superfícies ocultas.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da abordagem correta depende inteiramente dos seus requisitos de material e do resultado desejado.

- Se o seu foco principal é depositar um filme metálico simples (como alumínio ou ouro) para aplicações como espelhos ou eletrodos básicos: A evaporação térmica padrão é uma excelente escolha e econômica.

- Se o seu foco principal é depositar materiais com pontos de fusão muito altos ou obter filmes de ultra-alta pureza: A evaporação por feixe de elétrons fornece a energia e o controle necessários.

- Se o seu foco principal é revestir um objeto 3D complexo uniformemente: Você deve considerar métodos de deposição alternativos, como a pulverização catódica, que não possuem limitações de linha de visão.

Compreender esta técnica fundamental é a chave para apreciar como muitos dos componentes eletrônicos e ópticos avançados de hoje são fabricados.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Processo | Deposição física de vapor (PVD) em uma câmara de vácuo |

| Princípio Central | O material é aquecido para vaporizar, depois condensa em um substrato mais frio |

| Requisito de Vácuo | 10⁻⁵ a 10⁻⁶ milibares para caminho de partícula claro e pureza |

| Métodos Comuns de Aquecimento | Aquecimento resistivo, Feixe de elétrons, Feixe de laser |

| Melhor Para | Filmes metálicos simples, revestimentos de alta pureza, superfícies de linha de visão |

| Limitações | Processo de linha de visão, desafiador para formas 3D complexas |

Pronto para obter revestimentos de filme fino precisos para o seu laboratório?

A KINTEK é especializada em sistemas de deposição por evaporação e equipamentos de laboratório de alta qualidade. Se você precisa depositar filmes metálicos simples ou trabalhar com materiais de alto ponto de fusão, nossas soluções garantem pureza, eficiência e confiabilidade.

Entre em contato conosco hoje para discutir suas necessidades específicas e descobrir como a KINTEK pode aprimorar seus processos de pesquisa e produção!

Guia Visual

Produtos relacionados

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

As pessoas também perguntam

- Para que é usada a evaporação térmica para depositar? Um guia sobre metais, compostos e aplicações chave

- Qual é o significado da evaporação térmica? Um guia para revestimentos de filme fino simples e econômicos

- O que é evaporação térmica a vácuo? Um Guia para Deposição de Filmes Finos de Alta Pureza

- O que é a técnica de evaporação térmica? Um guia para deposição de filmes finos para o seu laboratório

- Qual é a diferença entre sputtering e evaporação térmica? Escolha o método PVD certo para o seu filme fino