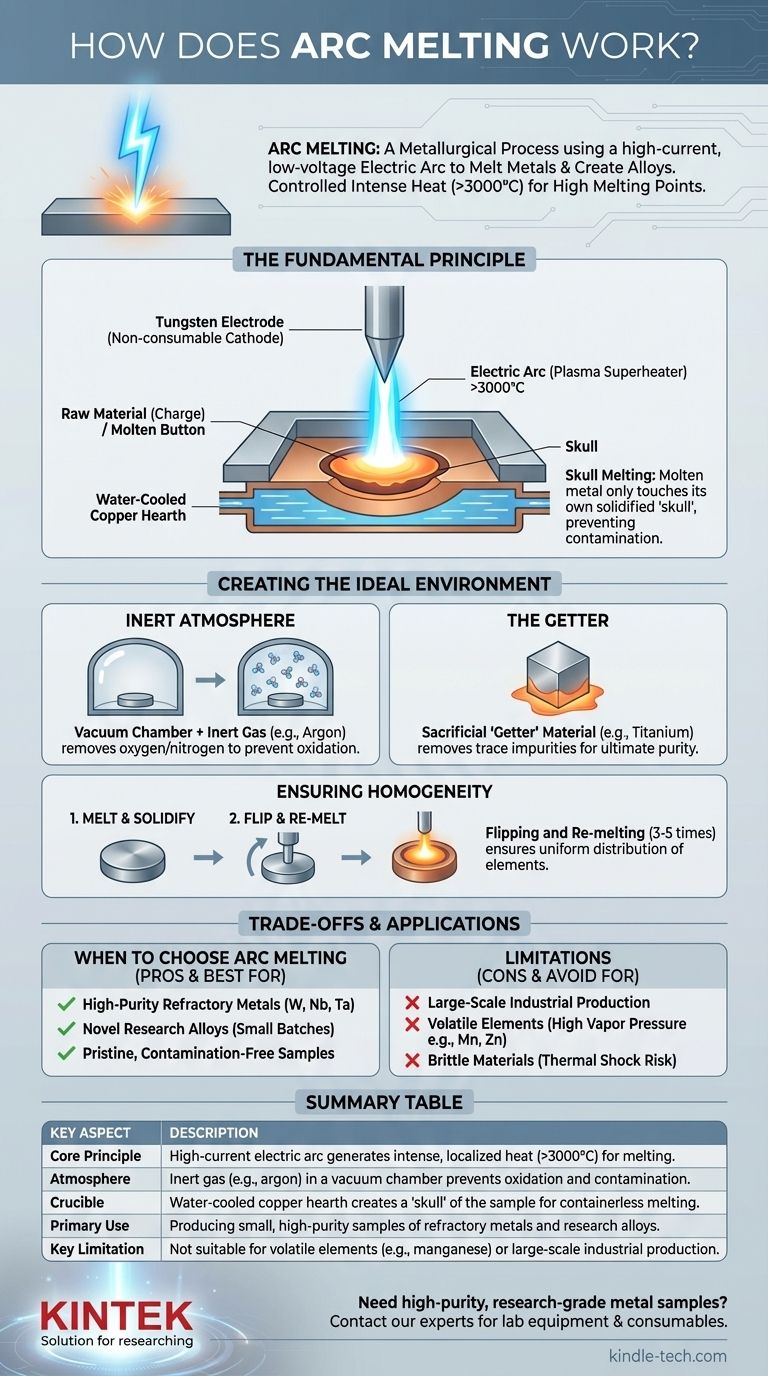

A fusão por arco é um processo metalúrgico que utiliza um arco elétrico de alta corrente e baixa voltagem para fundir metais e criar ligas. Funciona como um raio controlado e em miniatura, gerando calor intenso e localizado para fundir materiais com pontos de fusão extremamente altos em um ambiente altamente controlado.

O princípio central da fusão por arco é usar o calor intenso de um arco de plasma elétrico para fundir materiais em uma soleira de cobre resfriada a água. Essa fusão "sem recipiente" em uma atmosfera de gás inerte evita a contaminação, tornando-o um método de referência para a produção de ligas de alta pureza, refratárias e novas para pesquisa.

O Princípio Fundamental: Gerando Calor Intenso

A eficácia da fusão por arco vem de sua capacidade de gerar e controlar temperaturas que excedem 3000°C em uma área muito pequena.

O Arco Elétrico como um Superaquecedor de Plasma

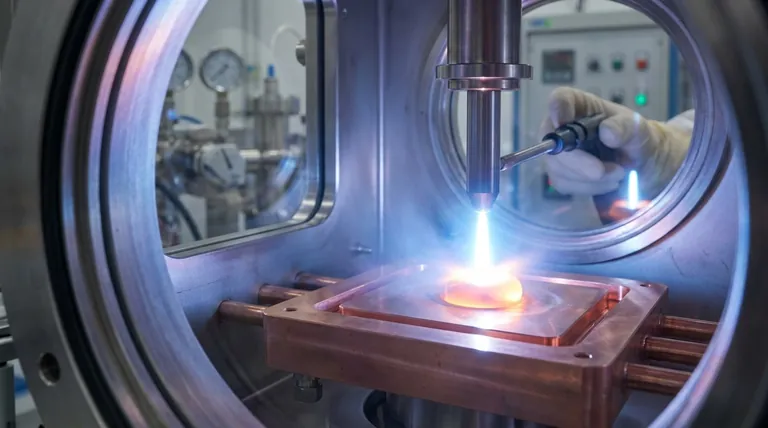

O processo começa com a formação de um arco elétrico entre um eletrodo afiado e não consumível e o material bruto (a carga) que repousa abaixo dele. Este arco é um canal de plasma—um gás ionizado—através do qual flui uma corrente contínua (CC) de alta intensidade. Este canal de plasma concentra uma energia imensa, aquecendo e fundindo rapidamente o material diretamente abaixo dele.

O Eletrodo de Tungstênio Não Consumível

O eletrodo que serve como cátodo (terminal negativo) deve suportar essas temperaturas extremas sem derreter ou contaminar a amostra. Por essa razão, é quase sempre feito de tungstênio, que tem um dos pontos de fusão mais altos de qualquer elemento (3422°C).

A Soleira de Cobre Resfriada a Água

O material a ser fundido fica em um cadinho conhecido como soleira. Esta soleira é feita de cobre de alta pureza e é agressivamente resfriada a água. Este design é crítico.

Quando o arco funde a amostra, a porção da amostra em contato direto com a soleira de cobre fria congela instantaneamente. Esta fina camada solidificada do material da amostra, conhecida como "crânio" (skull), forma um cadinho autocontido. Este fenômeno de "fusão por crânio" garante que o metal fundido sempre toque metal sólido de seu próprio tipo, evitando qualquer contaminação da soleira de cobre.

Criando o Ambiente de Fusão Ideal

Controlar a atmosfera é tão importante quanto gerar calor. O objetivo é eliminar reações químicas indesejadas, principalmente a oxidação.

A Atmosfera Inerte

Antes da fusão, a câmara selada é colocada sob alto vácuo para remover gases atmosféricos como oxigênio e nitrogênio. A câmara é então preenchida com um gás inerte de alta pureza, mais comumente argônio. Esta atmosfera de argônio evita que o metal fundido quente e altamente reativo oxide.

O "Getter" para Pureza Máxima

Para aplicações que exigem a mais alta pureza, um pequeno pedaço sacrificial de um metal altamente reativo como titânio ou zircônio é frequentemente fundido primeiro. Este material "getter" combina quimicamente com qualquer traço residual de oxigênio ou nitrogênio deixado na câmara, limpando efetivamente a atmosfera antes que a amostra principal seja fundida.

Garantindo a Homogeneidade: Virar e Refundir

Para criar uma liga homogênea, o "botão" inicial de material fundido deve ser completamente misturado. Como não há mecanismo de agitação, o operador usa o eletrodo para virar o botão depois que ele se solidifica. O botão é então refundido várias vezes (geralmente 3-5) para garantir que todos os elementos constituintes estejam distribuídos uniformemente por toda a amostra.

Compreendendo as Vantagens e Limitações

Embora poderosa, a fusão por arco não é uma solução universal. Ela possui restrições específicas que a tornam adequada para algumas aplicações, mas não para outras.

Tamanho e Geometria da Amostra

A fusão por arco é principalmente uma técnica em escala laboratorial usada para produzir pequenas amostras, geralmente pesando de alguns gramas a cem gramas. Os "botões" resultantes são excelentes para pesquisa e análise, mas o processo não é adequado para produção industrial em larga escala.

Elementos com Alta Pressão de Vapor

Uma limitação significativa surge ao ligar elementos com pontos de ebulição muito diferentes. Elementos com alta pressão de vapor (ou seja, aqueles que evaporam facilmente), como manganês, zinco ou magnésio, podem evaporar da fusão. Isso leva a uma composição final que não corresponde à estequiometria pretendida, um problema conhecido como perda de controle composicional.

Choque Térmico

Os ciclos extremamente rápidos de aquecimento e resfriamento podem induzir um estresse térmico significativo. Isso pode fazer com que materiais frágeis, como cerâmicas ou intermetálicos, rachem ou se quebrem durante o processo.

Quando Escolher a Fusão por Arco

Com base nesses princípios, a decisão de usar a fusão por arco torna-se clara quando enquadrada por seu objetivo específico.

- Se seu foco principal é criar amostras de alta pureza de metais refratários (por exemplo, tungstênio, nióbio, tântalo): A fusão por arco é a escolha ideal devido à sua fusão por "crânio" não contaminante e atmosfera inerte.

- Se seu foco principal é desenvolver ligas novas e homogêneas para pesquisa: A capacidade de virar e refundir pequenos lotes proporciona excelente uniformidade composicional para análise e teste.

- Se seu foco principal é ligar com elementos voláteis (por exemplo, criar um aço com alto teor de manganês): Você deve considerar as perdas por evaporação ou escolher um método alternativo, como a fusão por indução em um cadinho selado.

- Se seu foco principal é a produção industrial em larga escala: A fusão por arco é inadequada; você deve considerar técnicas como a Fusão por Indução a Vácuo (VIM) ou a Remelagem por Eletroescória (ESR).

A fusão por arco continua sendo uma ferramenta indispensável na ciência dos materiais por sua capacidade inigualável de produzir amostras pristinas e de qualidade de pesquisa dos materiais mais exigentes do mundo.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Princípio Central | Usa um arco elétrico de alta corrente para gerar calor intenso e localizado (>3000°C) para fusão. |

| Atmosfera | Gás inerte (por exemplo, argônio) em uma câmara de vácuo evita oxidação e contaminação. |

| Cadinho | Soleira de cobre resfriada a água cria um 'crânio' da amostra para fusão sem recipiente. |

| Uso Principal | Produção de pequenas amostras de alta pureza de metais refratários e ligas para pesquisa. |

| Limitação Chave | Não adequado para elementos voláteis (por exemplo, manganês) ou produção industrial em larga escala. |

Precisa produzir amostras de metal de alta pureza, grau de pesquisa?

A fusão por arco é o método de referência para criar ligas pristinas de metais refratários como tungstênio e tântalo. Na KINTEK, somos especializados em fornecer o equipamento de laboratório preciso e os consumíveis de que você precisa para obter resultados confiáveis e livres de contaminação em sua pesquisa de materiais.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem aprimorar as capacidades do seu laboratório e apoiar sua próxima descoberta.

Guia Visual

Produtos relacionados

- Forno de Fusão por Indução de Arco a Vácuo

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- O que é o processo de Refusão por Arco a Vácuo (VAR)? O Guia Definitivo sobre Refusão por Arco a Vácuo

- Qual é o benefício da refundição por arco a vácuo? Obtenha Pureza e Integridade Estrutural Superiores do Metal

- Como funciona a refundição a arco a vácuo? Obtenha ligas metálicas ultra-limpas e de alto desempenho

- O que é o processo de refundição? Alcance Pureza e Desempenho Máximos para Ligas de Alta Resistência

- O que é um processo de refundição? Um Guia para o Refinamento de Metais de Alta Pureza