Prevenir vazamentos de vácuo não se trata de uma única ação, mas de um processo sistemático. A verdadeira prevenção está enraizada em um programa de manutenção disciplinado focado na integridade das superfícies de vedação, inspeções regulares do sistema e monitoramento contínuo do desempenho. Embora existam soluções rápidas, elas não substituem o cuidado adequado dos componentes e uma mentalidade proativa.

O princípio fundamental da prevenção de vazamentos de vácuo é que os vazamentos raramente são falhas súbitas e catastróficas. Em vez disso, são o resultado de uma degradação gradual. Portanto, preveni-los exige uma mudança de reparos reativos para uma estratégia de manutenção proativa que preserve a integridade de cada vedação e conexão no sistema.

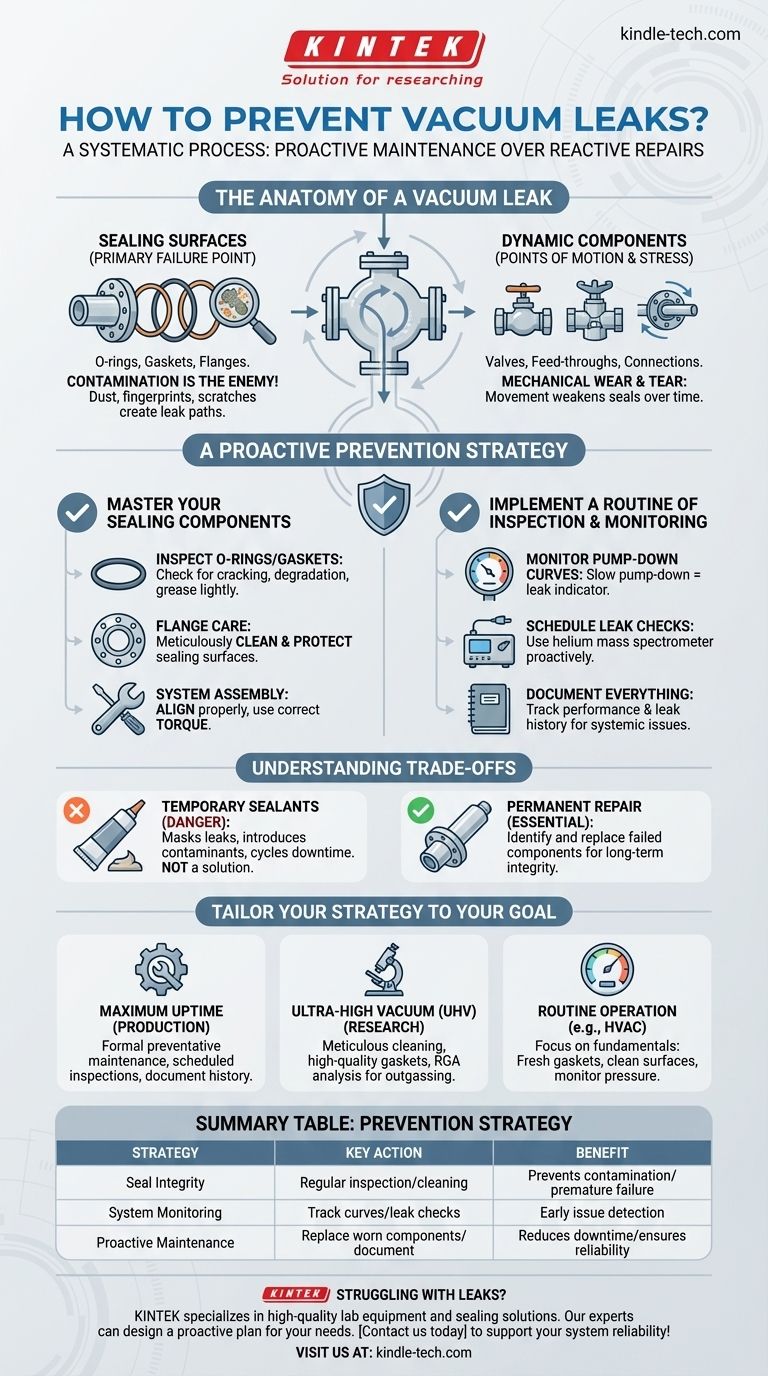

A Anatomia de um Vazamento de Vácuo

Para prevenir vazamentos, você deve primeiro entender onde eles se originam. Os vazamentos são quase sempre uma falha em um ponto de conexão ou vedação, e não uma falha em uma peça sólida de material.

Superfícies de Vedação: O Ponto Primário de Falha

A grande maioria dos vazamentos ocorre onde dois componentes se encontram. Isso inclui O-rings, gaxetas e flanges metal-metal.

A contaminação é o inimigo de uma boa vedação. Mesmo uma partícula microscópica de poeira, uma impressão digital ou um arranhão em um flange pode criar um caminho para o ar entrar no sistema.

Componentes Dinâmicos: Pontos de Movimento e Estresse

Qualquer parte do sistema que se move ou atravessa a parede de vácuo é um ponto fraco potencial. Isso inclui válvulas, passagens rotativas e conexões elétricas.

Esses componentes estão sujeitos a desgaste mecânico ao longo de seu ciclo de vida, tornando-os candidatos principais para desenvolver vazamentos ao longo do tempo.

Uma Estratégia de Prevenção Proativa

Uma estratégia robusta é construída sobre manutenção disciplinada, em vez de reparos de emergência. Isso envolve cuidado, inspeção e monitoramento.

Domine Seus Componentes de Vedação

A saúde de suas vedações determina a saúde do seu vácuo.

- O-Rings e Gaxetas: Inspecione regularmente os O-rings em busca de sinais de achatamento, rachaduras ou degradação. Certifique-se de que estejam levemente e corretamente lubrificados (se exigido para sua aplicação) e nunca apertados em excesso, o que pode fazer com que falhem prematuramente.

- Superfícies de Flange: Mantenha sempre as superfícies de flange meticulosamente limpas e protegidas contra arranhões. Uma superfície lisa e limpa é essencial para criar uma vedação impermeável.

- Montagem do Sistema: Ao montar o sistema, certifique-se de que todas as conexões estejam devidamente alinhadas e apertadas com o torque especificado. O desalinhamento aplica estresse desigual nas vedações, criando um caminho para o vazamento.

Implemente uma Rotina de Inspeção e Monitoramento

Você não pode prevenir o que não pode ver. Verificações regulares são cruciais para detectar problemas precocemente.

- Monitore as Curvas de Bombeamento: Durante a evacuação inicial, observe seu medidor de vácuo. Um sistema que demora para bombear ou não consegue atingir sua pressão base esperada é um claro indicador de vazamento.

- Agende Verificações de Vazamento: Não espere que um problema ocorra. Realize periodicamente uma verificação de vazamento em todo o sistema usando um instrumento dedicado, como um detector de vazamento por espectrômetro de massa de hélio. Isso pode identificar vazamentos minúsculos muito antes que eles afetem seu processo.

- Documente Tudo: Mantenha um registro do desempenho e da manutenção do sistema. Rastrear a localização de vazamentos anteriores é inestimável, pois essas áreas frequentemente indicam um ponto de estresse sistêmico que pode exigir atenção novamente.

Compreendendo as Trocas: Soluções Temporárias vs. Permanentes

Em uma emergência, uma solução rápida pode parecer atraente. No entanto, é crucial entender as desvantagens significativas.

O Perigo dos Selantes Temporários

Aplicar compostos de vedação externos ou "massa de vácuo" sobre um vazamento suspeito é um remendo temporário, não uma solução. Deve ser usado apenas em uma emergência para manter um processo funcionando até que um reparo adequado possa ser agendado.

Esses compostos podem mascarar a verdadeira fonte do vazamento, tornando muito mais difícil encontrá-lo e corrigi-lo permanentemente mais tarde. Eles também podem introduzir contaminantes em seu sistema.

Por Que o Reparo Permanente é Inegociável

Um reparo permanente envolve identificar o componente com falha – o O-ring, gaxeta ou flange específico – e substituí-lo ou limpá-lo adequadamente.

Confiar em soluções temporárias cria um ciclo de problemas recorrentes e tempo de inatividade do sistema. Substituir compostos de vedação temporários por reparos permanentes deve ser uma parte essencial de qualquer programa de manutenção preventiva.

Como Aplicar Isso ao Seu Objetivo

Sua estratégia de prevenção deve ser adaptada aos requisitos do seu sistema e aos seus objetivos operacionais.

- Se o seu foco principal é o tempo de atividade máximo na produção: Implemente um programa formal de manutenção preventiva com inspeções programadas, ciclos de substituição de O-rings e documentação de todo o histórico de vazamentos.

- Se o seu foco principal é alcançar vácuo ultra-alto (UHV) para pesquisa: Seu processo deve ser impecável. Concentre-se na limpeza meticulosa dos componentes, uso de gaxetas metálicas de alta qualidade e análise rotineira do sistema com um analisador de gás residual (RGA) para detectar até mesmo os menores desgases ou fontes de vazamento.

- Se o seu foco principal é a operação de rotina (por exemplo, serviço de HVAC): Priorize os fundamentos. Sempre use gaxetas novas, certifique-se de que todas as superfícies de conexão estejam limpas antes da vedação e monitore a pressão do sistema de perto durante a evacuação para confirmar a integridade.

Em última análise, manter um sistema de vácuo livre de vazamentos é sobre adotar uma mentalidade de disciplina proativa.

Tabela Resumo:

| Estratégia de Prevenção | Ação Chave | Benefício |

|---|---|---|

| Integridade da Vedação | Inspeção regular de O-rings/gaxetas e limpeza adequada de flanges | Previne contaminação e falha prematura da vedação |

| Monitoramento do Sistema | Acompanhe as curvas de bombeamento e agende verificações periódicas de vazamento | Detecção precoce de problemas antes que afetem os processos |

| Manutenção Proativa | Substitua componentes desgastados e documente todos os reparos | Reduz o tempo de inatividade não planejado e garante confiabilidade a longo prazo |

Com dificuldades com vazamentos de vácuo ou planejando um novo sistema? A KINTEK é especializada em equipamentos e consumíveis de laboratório de alta qualidade, incluindo componentes de vácuo e soluções de vedação. Nossos especialistas podem ajudá-lo a projetar um plano de manutenção proativa adaptado às necessidades específicas do seu laboratório, garantindo tempo de atividade máximo e integridade do processo. Entre em contato conosco hoje para discutir como podemos apoiar a confiabilidade do seu sistema de vácuo!

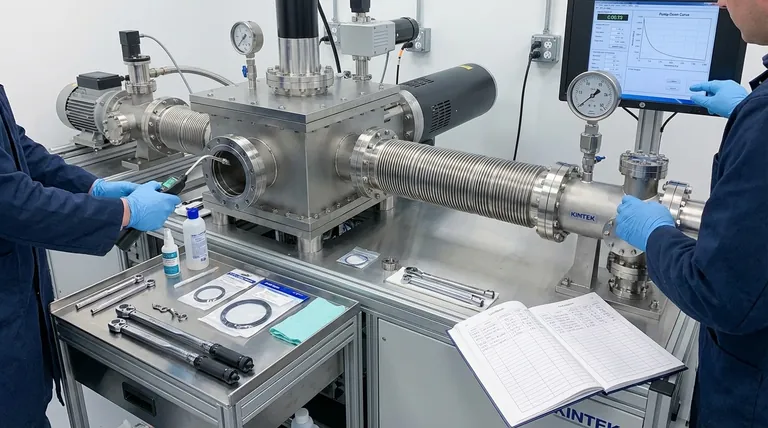

Guia Visual

Produtos relacionados

- Fole de Vácuo para Conexão Eficiente e Vácuo Estável em Sistemas de Alto Desempenho

- Bomba de Vácuo de Água Circulante para Uso Laboratorial e Industrial

- Bomba de Vácuo de Diafragma Sem Óleo para Uso Laboratorial e Industrial

- Prensa Térmica Hidráulica Elétrica a Vácuo para Laboratório

- Máquina de Montagem a Frio a Vácuo para Preparação de Amostras

As pessoas também perguntam

- Qual é a estrutura do corpo de um forno? Desvendando o Design de Camada Dupla para Controle Térmico Superior

- Por que é necessário um forno de secagem a vácuo para NCM-811 e LTO? Garanta a Estabilidade na Montagem de Baterias de Estado Sólido

- Quais são as aplicações do forno de resistência? Aquecimento de Precisão para Tratamento de Metais e Mais

- Para que serve a soldagem em forno? Dominando a Montagem de Eletrônicos de Alto Volume

- O que é um forno de sinterização? Transformar Materiais em Pó em Peças de Alto Desempenho

- Que equipamento é utilizado na recozimento? Escolhendo o Forno Certo para o Seu Processo

- Qual o papel de um forno de tratamento térmico a alto vácuo em superfícies de diamante revestidas de titânio? Alcance Ligação Superior

- Qual é a função de um forno industrial na produção de ceramsite a partir de resíduos de ardósia? Garante Secura e Estabilidade do Processo