A fabricação de uma peça de metal sinterizado é um processo de metalurgia do pó que transforma pó metálico solto em um componente sólido e funcional. Envolve duas etapas principais: primeiro, a compactação do pó metálico em uma forma preliminar chamada "compacto verde" e, segundo, o aquecimento desse compacto em um forno com atmosfera controlada a uma temperatura abaixo do seu ponto de fusão, fazendo com que as partículas individuais se fundam.

O princípio central da sinterização não é derreter o material, mas usar calor e pressão para induzir a difusão atômica entre as partículas do pó. Esse processo as une em uma massa sólida, reduzindo sistematicamente os poros internos e criando um componente forte e denso com propriedades específicas e projetadas.

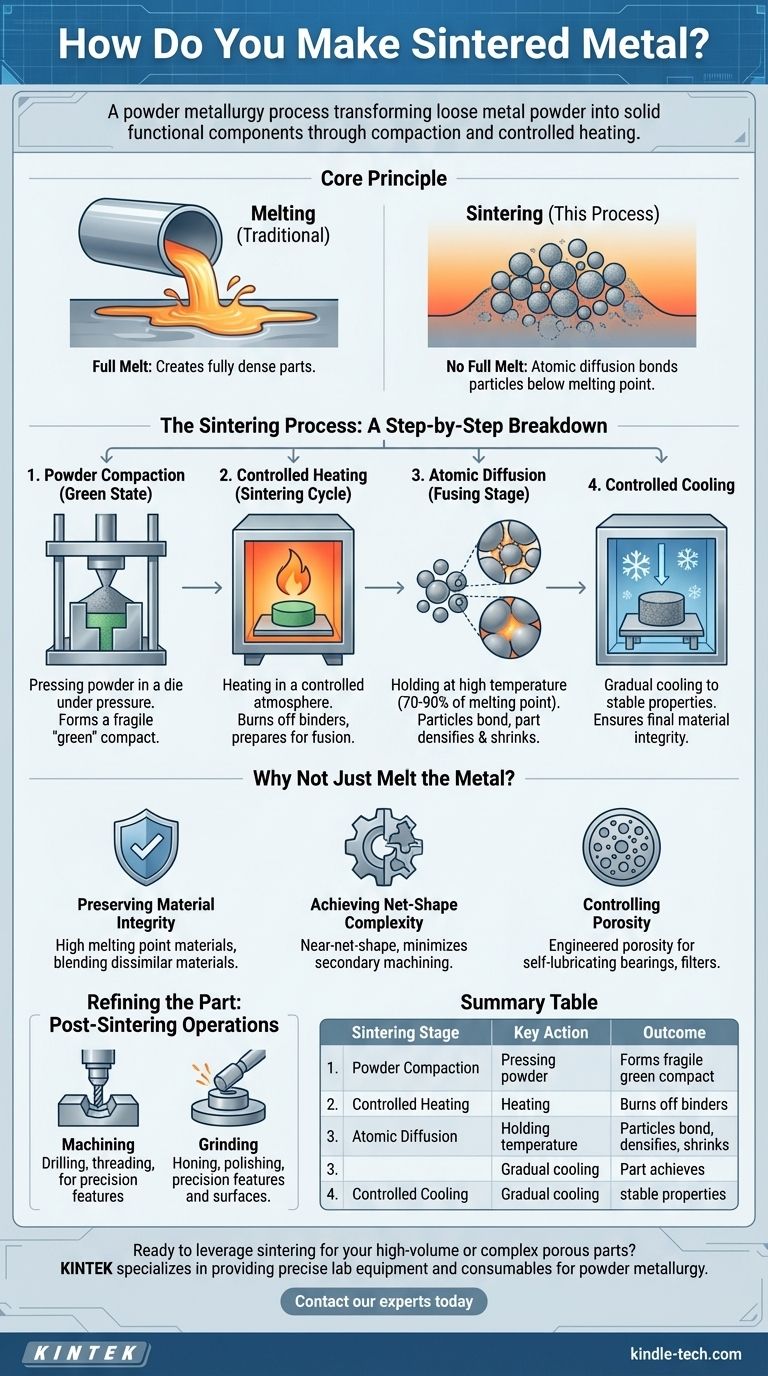

O Processo de Sinterização: Uma Análise Passo a Passo

A sinterização é mais do que apenas aquecer um pó; é um tratamento térmico preciso projetado para alcançar um resultado específico. Cada estágio desempenha um papel fundamental na integridade da peça final.

Etapa 1: Compactação do Pó (O Estado "Verde")

Antes do aquecimento, o pó metálico escolhido é despejado em um molde e compactado sob pressão imensa.

Esta prensagem inicial forma o material na forma desejada, conhecida como compacto verde ou corpo verde. Embora mantenha sua forma, este componente é frágil e possui baixa resistência mecânica.

Etapa 2: Aquecimento Controlado (O Ciclo de Sinterização)

O compacto verde é colocado em um forno com atmosfera controlada para evitar a oxidação. A temperatura é aumentada gradualmente.

Durante esta fase inicial de aquecimento, quaisquer lubrificantes ou ligantes residuais da fase de compactação são queimados em temperaturas mais baixas.

Etapa 3: Difusão Atômica (A Fase de Fusão)

À medida que a peça atinge a temperatura de sinterização alvo — tipicamente 70-90% do ponto de fusão do metal — ocorre uma transformação crucial no nível microscópico.

As partículas de pó individuais começam a sofrer ligação por difusão onde se tocam. A área de contato entre as partículas cresce, aproximando-as e reduzindo o volume dos poros entre elas.

Essa fusão resulta em densificação, onde a peça encolhe ligeiramente à medida que sua porosidade diminui e sua densidade e resistência gerais aumentam drasticamente.

Etapa 4: Resfriamento Controlado

Após ser mantida na temperatura de sinterização por um período específico, a peça recém-solidificada é resfriada de maneira controlada. Isso garante que ela atinja suas propriedades finais e estáveis do material sem introduzir estresse térmico.

Por Que Não Apenas Derreter o Metal?

Entender por que a sinterização é escolhida em vez da fundição ou fusão tradicional revela suas vantagens exclusivas de engenharia. O processo é intencionalmente realizado abaixo do ponto de fusão do material.

Preservação da Integridade do Material

Ao evitar a fusão completa, a sinterização permite a criação de peças a partir de materiais com pontos de fusão muito altos. Também possibilita a mistura de diferentes materiais que não seriam possíveis através da fusão, como metais e cerâmicas.

Alcançando Complexidade de Forma Líquida (Net-Shape)

A sinterização é um processo de forma líquida ou quase forma líquida (near-net-shape). O molde de compactação inicial é construído com as dimensões precisas da peça final, minimizando a necessidade de usinagem secundária dispendiosa.

Controle da Porosidade

Ao contrário da fusão, que cria uma peça totalmente densa, a sinterização permite um controle preciso sobre a porosidade final. Esta é uma característica crítica para aplicações como mancais autolubrificantes ou filtros, onde poros interconectados são um requisito de projeto.

Armadilhas e Considerações Comuns

Embora poderosa, o processo de sinterização possui características inerentes que devem ser compreendidas para serem gerenciadas adequadamente.

Porosidade Inerente

A menos que operações secundárias sejam realizadas, a maioria das peças sinterizadas retém uma pequena quantidade de porosidade residual. Isso pode ser um fator limitante para aplicações que exigem os mais altos níveis de resistência à tração ou resistência à fadiga.

Custos de Ferramental e Limitações de Projeto

O ferramental rígido (moldes e punções) necessário para a compactação pode ser complexo e caro de produzir. Isso torna o processo mais econômico para corridas de produção de alto volume.

A Necessidade de Operações Secundárias

Embora seja um processo de forma quase líquida, a sinterização muitas vezes não consegue produzir as tolerâncias ultrafinas ou as características específicas necessárias para um componente acabado. O pós-processamento é uma parte comum e esperada do fluxo de trabalho.

Refinando a Peça: Operações Pós-Sinterização

Para atender às especificações finais, as peças sinterizadas frequentemente passam por etapas de fabricação secundárias.

Usinagem para Características de Precisão

Operações de usinagem padrão são usadas para adicionar recursos que não podem ser formados durante a compactação. Isso inclui processos como roscamento, furação, mandrilamento, fresamento e macho.

Retificação para Superfície e Dimensão

Para aplicações que exigem superfícies de alta precisão ou exatidão dimensional rigorosa, são empregados processos de retificação. Estes incluem brunimento, lapidação e polimento para alcançar o acabamento final desejado.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo de fabricação correto depende inteiramente do objetivo principal do seu projeto. A sinterização oferece um conjunto distinto de capacidades que a tornam ideal para aplicações específicas.

- Se o seu foco principal é a produção de alto volume de peças complexas: A sinterização é uma excelente escolha por sua capacidade de criar formas intrincadas com desperdício mínimo de material e alta repetibilidade.

- Se o seu foco principal é criar componentes com porosidade controlada: A sinterização é um dos poucos processos que permite projetar a densidade de uma peça, sendo essencial para filtros ou mancais autolubrificantes.

- Se o seu foco principal é a força máxima absoluta e porosidade zero: Você pode precisar considerar etapas de densificação secundárias após a sinterização ou avaliar processos alternativos como forjamento ou fundição de precisão.

Ao entender a sinterização como um processo completo, do pó à peça acabada, você pode alavancar efetivamente suas vantagens únicas na fabricação.

Tabela de Resumo:

| Estágio da Sinterização | Ação Principal | Resultado |

|---|---|---|

| 1. Compactação do Pó | Prensagem do pó em um molde | Forma um frágil compacto "verde" |

| 2. Aquecimento Controlado | Aquecimento em forno abaixo do ponto de fusão | Queima os ligantes, prepara para a fusão |

| 3. Difusão Atômica | Manutenção em alta temperatura | Partículas se unem, a peça se densifica e encolhe |

| 4. Resfriamento Controlado | Resfriamento gradual em atmosfera controlada | A peça atinge as propriedades finais e estáveis |

Pronto para alavancar a sinterização para suas peças porosas ou de alto volume? A KINTEK é especializada em fornecer os equipamentos de laboratório e consumíveis precisos essenciais para processos avançados de metalurgia do pó. Se você está desenvolvendo novos materiais ou otimizando seu ciclo de sinterização, nossa experiência e produtos confiáveis apoiam o sucesso do seu laboratório. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos aprimorar suas capacidades de sinterização e ajudá-lo a alcançar resultados superiores.

Guia Visual

Produtos relacionados

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Vácuo para Sinterização de Cerâmica de Porcelana Dentária de Zircônia

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- Por que um ambiente de alto vácuo é necessário em equipamentos de sinterização para ligas de TiAl? Garanta a ligação de metais de alta pureza

- Como um forno de sinterização a vácuo de alta temperatura facilita o pós-tratamento de revestimentos de Zircônia?

- Por que os corpos verdes produzidos por jateamento de aglutinante devem passar por tratamento em um forno de sinterização a vácuo?

- Por que é necessário um alto vácuo para a sinterização de Ti-43Al-4Nb-1Mo-0.1B? Garanta Pureza e Tenacidade à Fratura

- A sinterização usa difusão? O Mecanismo Atômico para Construir Materiais Mais Fortes