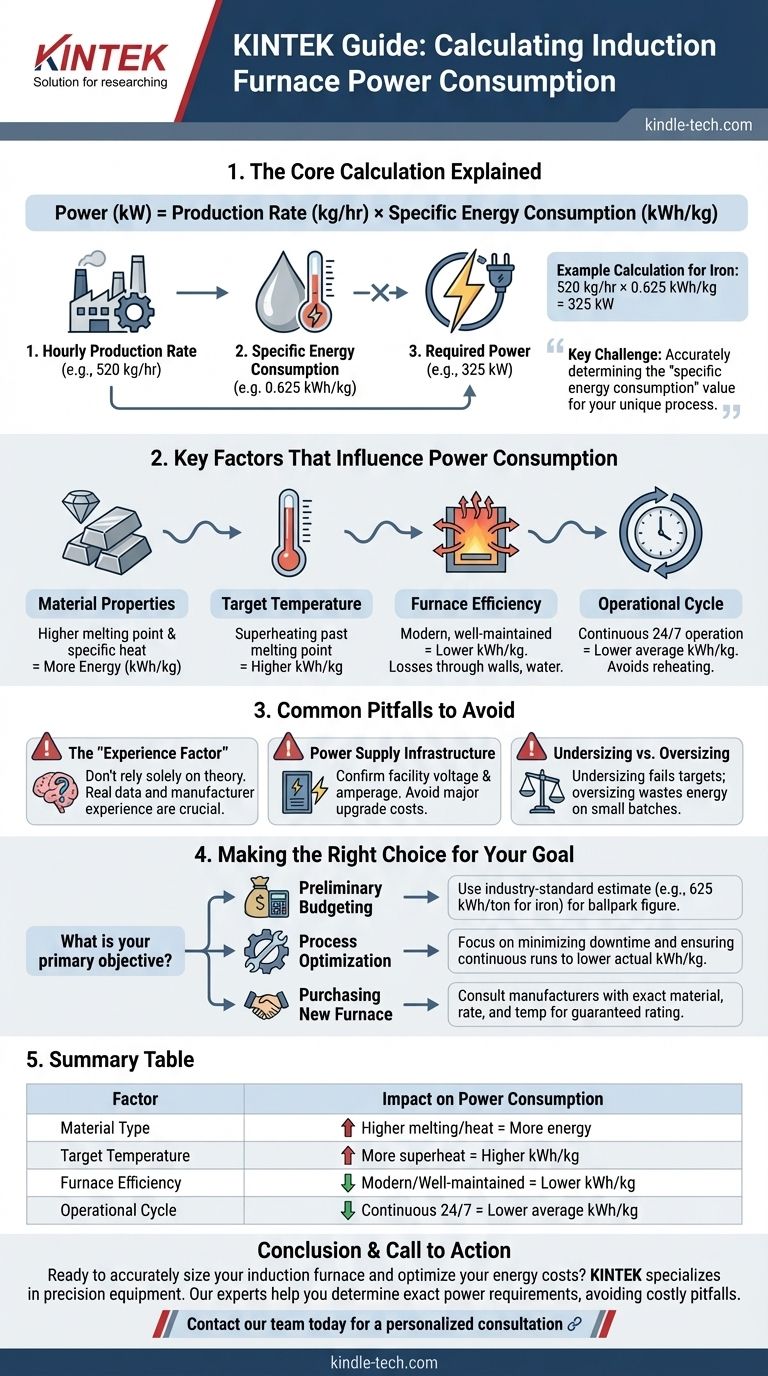

Para calcular o consumo de energia de um forno de indução, você multiplica sua taxa de produção horária desejada pela energia específica necessária para fundir seu material. Por exemplo, fundir 1000 kg (1 tonelada métrica) de ferro geralmente requer entre 550 e 650 kWh de energia. O resultado fornece a fonte de alimentação necessária em quilowatts (kW) para atingir essa meta de produção.

O principal desafio não é o cálculo em si, mas determinar com precisão o valor do "consumo de energia específico" para seu material exclusivo, temperatura alvo e eficiência operacional. Esta única variável é a chave para uma estimativa de energia realista.

A Explicação do Cálculo Central

A fórmula para determinar a potência necessária do forno é simples. Ela envolve a compreensão de suas necessidades de produção e da intensidade energética de seu processo específico.

Etapa 1: Determinar a Taxa de Produção Horária

Primeiro, defina quanto material você precisa processar por hora. Isso é medido em quilogramas por hora (kg/h) ou toneladas por hora.

Essa taxa é o principal fator de sua necessidade de energia; fundir mais material no mesmo período sempre exigirá mais energia.

Etapa 2: Identificar o Consumo Específico de Energia

Esta é a parte mais crítica e variável do cálculo. Ela representa os quilowatts-hora (kWh) necessários para fundir um quilograma (ou tonelada) de um metal específico a uma temperatura específica.

Para a fusão de ferro de uso geral, uma estimativa comum é de 625 kWh por 1000 kg (ou 0,625 kWh/kg). No entanto, esse número muda com base nos fatores discutidos abaixo.

Etapa 3: Calcular a Potência Necessária

Finalmente, multiplique sua taxa de produção pelo consumo específico de energia para encontrar a fonte de alimentação necessária em quilowatts (kW).

Fórmula: Potência (kW) = Produção (kg/h) × Consumo Específico de Energia (kWh/kg)

Por exemplo, para produzir 520 kg de ferro fundido por hora usando nossa estimativa: 520 kg/h × 0,625 kWh/kg = 325 kW. Sua instalação precisaria de uma fonte de alimentação capaz de fornecer pelo menos 325 kW continuamente.

Fatores Chave Que Influenciam o Consumo de Energia

Um cálculo simples fornece uma linha de base, mas no mundo real, vários fatores alteram significativamente o valor do consumo específico de energia. Compreendê-los é essencial para uma avaliação precisa.

Propriedades do Material

Diferentes materiais possuem propriedades térmicas únicas. Um metal com um ponto de fusão mais alto ou uma maior capacidade de calor específico exigirá mais energia (um valor de kWh/kg mais alto) para fundir.

Temperatura Alvo

A temperatura final do metal fundido, ou "superaquecimento", impacta diretamente o uso de energia. Aquecer o metal 100 graus além de seu ponto de fusão requer significativamente mais energia do que apenas atingir o ponto de fusão.

Eficiência do Forno

Nem toda a energia elétrica consumida pelo forno se converte em calor útil no metal. A energia é perdida através das paredes do forno, circuitos de água de resfriamento e radiação. Um forno moderno e bem mantido é mais eficiente e terá um valor de kWh/kg menor.

Ciclo Operacional

A operação contínua é muito mais eficiente em termos de energia. Um forno que funciona 24 horas por dia, 7 dias por semana, evita a enorme perda de energia que ocorre quando ele esfria entre os turnos. As operações de partida e parada sempre aumentam o consumo médio de energia por quilograma.

Armadilhas Comuns a Evitar

Confiar apenas em um cálculo teórico sem considerar as restrições práticas pode levar a erros dispendiosos.

O "Fator Experiência"

Fabricantes e fundições experientes desenvolvem suas estimativas de energia ao longo de anos de operação. Esses números, baseados em dados do mundo real, são frequentemente mais confiáveis do que um simples cálculo de física porque eles inerentemente contabilizam ineficiências e especificidades do processo.

Fonte de Alimentação e Infraestrutura

Um forno é uma carga elétrica significativa. Você deve confirmar se sua instalação possui a voltagem e amperagem necessárias para suportar a máquina. Subestimar isso pode levar a grandes custos de atualização de infraestrutura.

Subdimensionamento vs. Superdimensionamento

Selecionar um forno com potência insuficiente (subdimensionamento) significa que você nunca atingirá suas metas de produção. Escolher um que seja muito potente (superdimensionamento) funcionará de forma ineficiente para lotes menores, desperdiçando energia e aumentando seu custo por quilograma.

Tomando a Decisão Certa para Seu Objetivo

Use o cálculo como uma ferramenta, mas enquadre-o com seu objetivo principal para chegar à melhor decisão.

- Se seu foco principal é o orçamento preliminar: Use a fórmula simples com um valor de energia padrão da indústria (por exemplo, 625 kWh/1000 kg para ferro) para obter uma estimativa confiável para o planejamento inicial.

- Se seu foco principal é a otimização do processo: Concentre-se menos na potência nominal do forno e mais em fatores operacionais, como minimizar o tempo de inatividade e garantir execuções contínuas para diminuir seu consumo real de kWh/kg.

- Se seu foco principal é a compra de um novo forno: Consulte diretamente vários fabricantes, fornecendo-lhes seu material exato, taxa de produção e temperatura alvo para obter uma classificação de potência precisa e garantida.

Em última análise, compreender os fatores que impulsionam o consumo de energia permite que você selecione o equipamento certo e o opere de forma eficiente.

Tabela Resumo:

| Fator | Impacto no Consumo de Energia |

|---|---|

| Tipo de Material | Ponto de fusão/calor específico mais alto = Mais energia (kWh/kg) |

| Temperatura Alvo | Mais superaquecimento (além do ponto de fusão) = Maior kWh/kg |

| Eficiência do Forno | Fornos modernos e bem mantidos = Menor kWh/kg |

| Ciclo Operacional | Operação contínua 24/7 = Menor kWh/kg médio |

Pronto para dimensionar seu forno de indução com precisão e otimizar seus custos de energia?

A KINTEK é especializada em equipamentos laboratoriais e industriais de precisão, incluindo fornos de indução. Nossos especialistas podem ajudá-lo a determinar os requisitos exatos de energia para seu material específico e metas de produção, garantindo que você evite as armadilhas caras de subdimensionamento ou superdimensionamento.

Entre em contato com nossa equipe hoje para uma consulta personalizada e deixe-nos ajudá-lo a alcançar um desempenho de fusão eficiente e confiável.

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Fornalha de Fusão por Arco a Vácuo Não Consumível

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- O que é VIM em metalurgia? Um Guia para Fusão por Indução a Vácuo para Ligas de Alto Desempenho

- Qual é o princípio da fusão por indução a vácuo? Obtenha Metais de Ultra-Alta Pureza

- Como a indução funciona no vácuo? Obtenha Fusão de Metais Ultra-Puros com VIM

- Qual princípio é usado para gerar calor em um forno de fusão por indução a vácuo? Obtenha fusão de metal limpa e eficiente

- Que tipos de metais são tipicamente processados em um forno de fusão por indução a vácuo? Ligas de Alta Pureza para Aplicações Críticas