A redução do consumo de energia de um forno de indução é alcançada minimizando sistematicamente as perdas de energia e otimizando o processo de fusão. As estratégias mais eficazes envolvem a melhoria da qualidade e densidade do material de carga, a manutenção da integridade física do forno — especialmente o revestimento refratário e a tampa — e a otimização dos procedimentos operacionais para reduzir os tempos de fusão e manutenção.

A verdadeira economia de energia em um forno de indução provém de uma abordagem holística que trata o forno não como uma única máquina, mas como um sistema térmico completo. O objetivo fundamental é maximizar a energia útil absorvida pelo metal, minimizando agressivamente todas as formas de perda de energia, desde a radiação de calor até a transferência elétrica ineficiente.

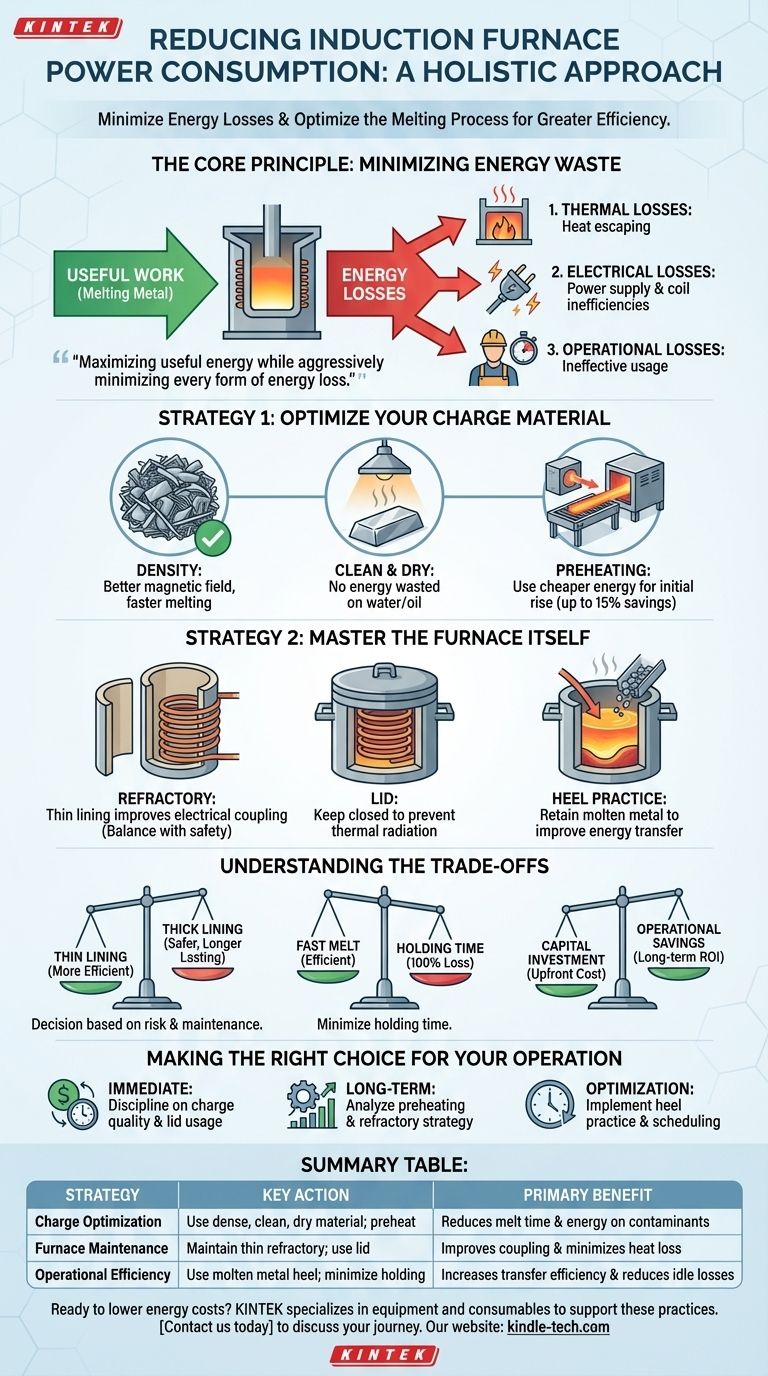

O Princípio Central: Minimizando o Desperdício de Energia

Um forno de indução consome energia para dois propósitos principais: o trabalho útil de fundir o metal e o trabalho não produtivo de superar as perdas de energia. Sua conta de eletricidade reflete ambos.

Entendendo Para Onde Vai a Energia

A energia (medida em kWh) necessária para fundir uma tonelada de metal é uma combinação da energia teórica necessária para a mudança de fase e a energia significativa desperdiçada em várias perdas. Para reduzir o consumo, você deve atacar as perdas.

Os Três Pilares da Perda de Energia

O desperdício de energia em um forno de indução pode ser categorizado em três áreas principais:

- Perdas Térmicas: Calor escapando do forno.

- Perdas Elétricas: Ineficiências na fonte de alimentação e na bobina.

- Perdas Operacionais: Ineficiências na forma como o forno é usado.

Estratégia 1: Otimize Seu Material de Carga

A condição do metal que você coloca no forno tem um impacto direto e significativo no consumo de energia. Esta é frequentemente a área com maior potencial para economias imediatas.

A Importância da Densidade da Carga

Uma carga densamente compactada fornece um caminho melhor para o campo magnético induzido, levando a uma transferência de energia mais eficiente e fusão mais rápida. Sucata solta e leve contém muitas lacunas de ar, o que dificulta o aquecimento e pode aumentar o tempo de fusão em 15-20%.

Mantenha-o Limpo e Seco

Qualquer água, óleo ou fluido de corte na sua sucata deve ser evaporado antes que o metal possa derreter. Este processo consome uma tremenda quantidade de energia sem contribuir para a fusão. Uma prática de "carga seca" é uma etapa fundamental na eficiência energética.

Considere o Pré-aquecimento da Carga

Pré-aquecer o material de carga antes que ele entre no forno é um dos métodos mais eficazes para reduzir o consumo de eletricidade. O uso de um pré-aquecedor a gás pode reduzir o uso de energia elétrica em 15% ou mais, descarregando o aumento inicial de temperatura para uma fonte de energia mais barata.

Estratégia 2: Domine o Próprio Forno

O estado físico e a operação do hardware do forno são críticos. Um forno bem conservado é um forno eficiente.

O Papel Crítico do Revestimento Refratário

A parede refratária separa a bobina de indução do metal fundido. Um revestimento mais fino significa que a bobina está mais próxima da carga, o que melhora o acoplamento elétrico e aumenta a eficiência da fusão. No entanto, isso deve ser equilibrado com o desgaste do refratário e a segurança.

A Tampa Não É Opcional

Um banho de forno aberto perde uma enorme quantidade de energia através da radiação térmica da superfície do metal fundido. Manter a tampa fechada sempre que possível é um hábito simples e sem custo que conserva diretamente o calor e reduz o consumo de energia.

Use a Prática do "Caldo" (Heel)

Iniciar uma fusão a partir de um forno completamente vazio (um "início a frio") é ineficiente. Ao reter uma pequena quantidade de metal fundido — um "caldo" — do lote anterior, a nova carga é adicionada a um banho já líquido, melhorando drasticamente a transferência de energia e reduzindo o tempo de fusão.

Entendendo as Compensações (Trade-offs)

Buscar a eficiência exige tomar decisões informadas, pois algumas estratégias envolvem equilibrar prioridades concorrentes.

Espessura do Refratário vs. Eficiência

Um revestimento mais fino é mais eficiente em termos de energia, mas requer monitoramento e substituição mais frequentes. Um revestimento mais espesso e conservador é mais seguro e dura mais, mas acarreta uma penalidade de energia direta em cada fusão. Esta é uma decisão operacional central baseada na sua tolerância ao risco e cronograma de manutenção.

Taxa de Fusão vs. Tempo de Manutenção

Fundir o metal o mais rápido possível na potência nominal do forno é geralmente o mais eficiente. Uma vez que o metal está fundido, mantê-lo na temperatura é 100% perda de energia, pois nenhum trabalho produtivo está sendo realizado. Isso destaca a necessidade de um agendamento rigoroso entre o forno e a linha de fundição para minimizar a manutenção.

Investimento de Capital vs. Economia Operacional

A implementação de tecnologias como pré-aquecedores de carga, sistemas de carregamento automatizados ou fontes de alimentação modernas e de alta eficiência requer capital inicial. Este investimento deve ser ponderado em relação à redução de longo prazo em quilowatt-hora por tonelada, o que pode fornecer um retorno claro sobre o investimento.

Fazendo a Escolha Certa Para Sua Operação

Use estes pontos para guiar sua estratégia de economia de energia com base em suas capacidades e objetivos específicos.

- Se seu foco principal são melhorias imediatas e de baixo custo: Imponha disciplina operacional rigorosa em relação ao uso de cargas limpas, secas e densas e mantenha a tampa do forno fechada o tempo todo.

- Se seu foco principal é eficiência significativa e de longo prazo: Analise o retorno sobre o investimento para um sistema de pré-aquecimento de carga e revise sua estratégia de revestimento refratário para ver se uma parede ligeiramente mais fina é viável.

- Se seu foco principal é a otimização de processos: Implemente uma prática de caldo de metal fundido e coordene os cronogramas do forno e da fundição para eliminar qualquer tempo de manutenção desnecessário na temperatura.

Em última análise, tratar cada quilowatt-hora como um recurso valioso é a chave para uma operação de fusão mais eficiente e lucrativa.

Tabela de Resumo:

| Estratégia | Ação Chave | Benefício Principal |

|---|---|---|

| Otimização da Carga | Usar material denso, limpo e seco; considerar pré-aquecimento | Reduz o tempo de fusão e a energia desperdiçada em contaminantes |

| Manutenção do Forno | Manter revestimento refratário fino; usar sempre a tampa | Melhora o acoplamento elétrico e minimiza a perda de calor |

| Eficiência Operacional | Usar um caldo de metal fundido; minimizar o tempo de manutenção | Aumenta a eficiência da transferência de energia e reduz as perdas em marcha lenta |

Pronto para reduzir significativamente seus custos de energia e aumentar sua eficiência de fusão? As estratégias delineadas são apenas o começo. A KINTEK é especializada em equipamentos de laboratório e consumíveis, atendendo às necessidades precisas de laboratórios e operações de fusão de metais. Nossos especialistas podem ajudá-lo a selecionar os equipamentos e consumíveis certos para implementar essas práticas de economia de energia de forma eficaz. Entre em contato conosco hoje para discutir como podemos apoiar sua jornada rumo a uma operação mais eficiente e lucrativa.

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Qual princípio é usado para gerar calor em um forno de fusão por indução a vácuo? Obtenha fusão de metal limpa e eficiente

- Como a indução funciona no vácuo? Obtenha Fusão de Metais Ultra-Puros com VIM

- O que é a técnica de fusão a arco a vácuo? Descubra a Precisão da Fusão por Indução a Vácuo

- Qual é a função principal de um forno de fusão por indução a vácuo? Fundir Metais de Alta Pureza com Precisão

- O que é VIM em metalurgia? Um Guia para Fusão por Indução a Vácuo para Ligas de Alto Desempenho