Para projetos que exigem protótipos de alta fidelidade e tiragens de produção de baixo volume, o vazamento a vácuo é um processo notavelmente preciso. Ele geralmente atinge uma tolerância dimensional de ±0,3% da dimensão nominal. Para peças menores, uma tolerância de base comum é de aproximadamente ±0,15 mm no primeiro milímetro.

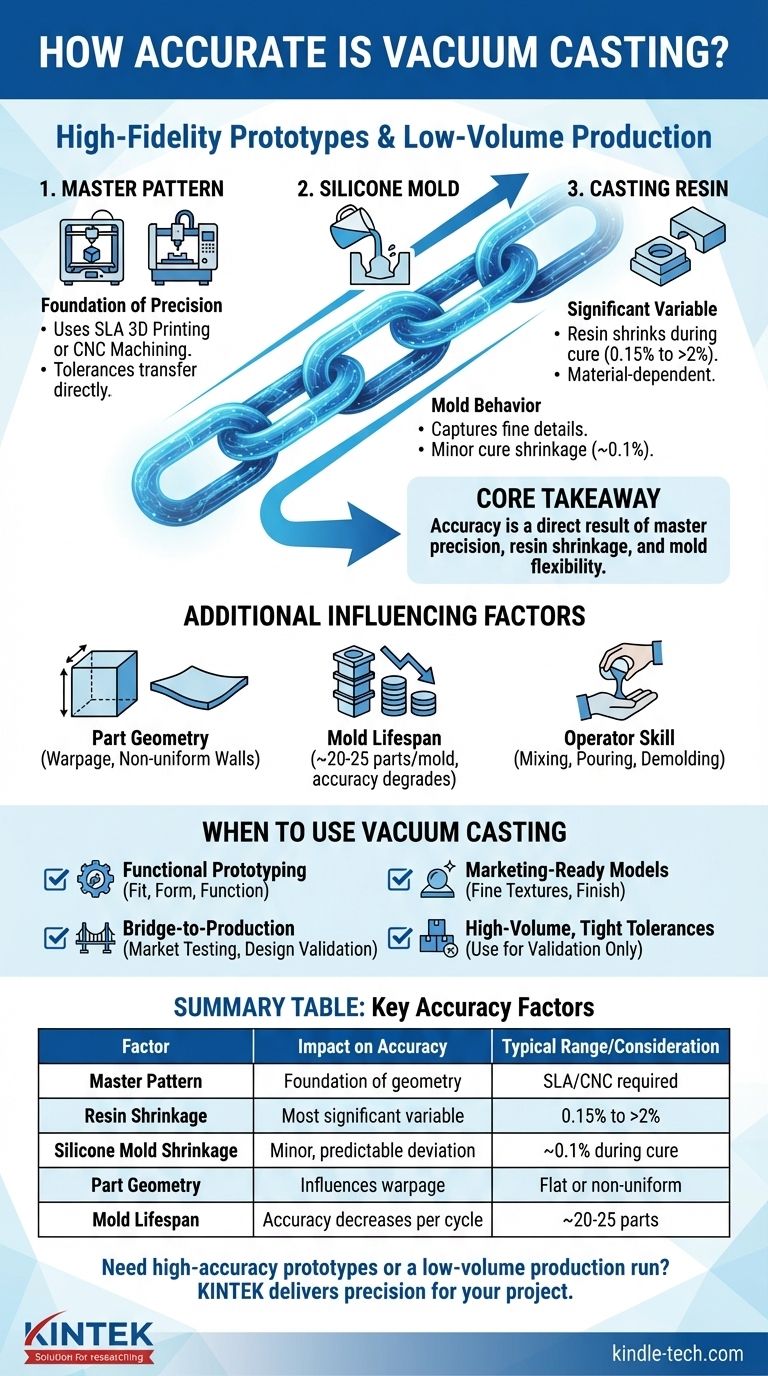

A principal conclusão é que a precisão do vazamento a vácuo não é um número único, mas um resultado direto de três fatores chave: a precisão do molde mestre, a retração previsível da resina de fundição e a flexibilidade inerente do molde de silicone.

O Que Governa a Precisão do Vazamento a Vácuo?

Para entender verdadeiramente se o processo é adequado para sua peça, você deve observar as variáveis que contribuem para as dimensões finais. A precisão é uma cadeia de dependências, começando com seu modelo mestre.

O Molde Mestre: Sua Fundação de Precisão

A peça fundida final nunca pode ser mais precisa do que o molde mestre usado para criar o molde. Este modelo inicial é a fonte de toda a geometria subsequente.

Métodos de alta precisão como a impressão 3D SLA (Estereolitografia) ou a usinagem CNC são usados para criar o mestre. As tolerâncias desta etapa inicial são diretamente transferidas para o produto final.

Comportamento do Molde de Silicone

Uma borracha de silicone líquida é despejada ao redor do molde mestre para criar o molde. Embora este material seja excelente para capturar detalhes finos de superfície, ele tem seus próprios comportamentos físicos.

O próprio silicone sofre uma pequena quantidade de retração à medida que cura, tipicamente em torno de 0,1%. Isso é considerado no projeto, mas é uma fonte de desvio menor.

Retração da Resina de Fundição

Este é frequentemente o fator mais significativo que afeta a precisão dimensional. As resinas de poliuretano usadas no vazamento a vácuo encolhem à medida que passam por uma reação química para curar e solidificar.

Os fabricantes de materiais fornecem fichas de dados especificando a taxa de retração para cada resina, que pode variar de 0,15% a mais de 2%. Técnicos experientes levam isso em consideração, mas continua sendo uma variável crítica.

Geometria e Tamanho da Peça

O projeto da sua peça desempenha um papel direto em sua precisão final.

Peças grandes e planas são mais suscetíveis à deformação, enquanto peças com espessuras de parede não uniformes podem ter retração variada, levando a tensões internas e distorção menor.

Entendendo as Compensações

O vazamento a vácuo oferece um equilíbrio excepcional de recursos, mas é crucial reconhecer suas limitações em relação a outros processos.

Precisão vs. Vida Útil do Molde

Um único molde de silicone pode tipicamente produzir 20 a 25 peças. No entanto, o molde se degrada ligeiramente a cada ciclo de fundição.

Isso significa que a 20ª peça retirada de um molde pode ter tolerâncias ligeiramente mais folgadas e detalhes menos nítidos do que a primeira peça. Para precisão consistente em uma tiragem, novos moldes podem ser necessários.

Não é um Substituo para Ferramental Rígido

O vazamento a vácuo não é um substituto direto para a moldagem por injeção de alto volume. A moldagem por injeção usa ferramentas de aço robustas que podem produzir centenas de milhares de peças altamente repetíveis com tolerâncias mais rigorosas.

A compensação é custo e velocidade. Uma ferramenta de aço é ordens de magnitude mais cara e demorada de criar do que um molde de silicone.

A Influência da Habilidade do Operador

O processo envolve um grau significativo de habilidade humana. A mistura correta da resina, um vazamento controlado e a desmoldagem cuidadosa dependem de um técnico experiente para minimizar a variabilidade e garantir o melhor resultado possível.

O Vazamento a Vácuo é Preciso o Suficiente para o Seu Projeto?

Use estas diretrizes para determinar se o processo se adequa ao seu objetivo específico.

- Se seu foco principal for prototipagem funcional: O vazamento a vácuo é uma excelente escolha, pois sua precisão é mais do que suficiente para testes de ajuste, forma e função com materiais de qualidade de produção.

- Se seu foco principal for criar modelos prontos para marketing: Sua capacidade de replicar texturas finas e produzir um acabamento de superfície impecável o torna uma opção superior.

- Se seu foco principal for uma tiragem de ponte para produção: É ideal para produzir algumas centenas de peças para testar o mercado ou validar um projeto antes de se comprometer com ferramentas de aço caras para moldagem por injeção.

- Se seu foco principal for fabricação de alto volume com tolerâncias muito rigorosas: Você deve planejar usar o vazamento a vácuo para validação e, em seguida, fazer a transição para a moldagem por injeção ou usinagem CNC para produção em massa.

Ao entender esses fatores, você pode alavancar com confiança o equilíbrio exclusivo de velocidade, qualidade do material e precisão do vazamento a vácuo para sua aplicação.

Tabela Resumo:

| Fator | Impacto na Precisão | Faixa Típica/Consideração |

|---|---|---|

| Molde Mestre | Fundação de toda a geometria | Impressão 3D SLA ou usinagem CNC necessária |

| Retração da Resina | Variável mais significativa | 0,15% a mais de 2% (depende do material) |

| Retração do Molde de Silicone | Desvio menor e previsível | ~0,1% durante a cura |

| Geometria da Peça | Influencia a deformação e distorção | Áreas grandes e planas ou paredes não uniformes são desafiadoras |

| Vida Útil do Molde | A precisão diminui ligeiramente a cada ciclo | ~20-25 peças por molde para qualidade consistente |

Precisa de protótipos de alta precisão ou uma tiragem de produção de baixo volume?

O vazamento a vácuo da KINTEK oferece a precisão de que você precisa para testes funcionais e modelos prontos para o mercado. Nossa experiência em equipamentos de laboratório e consumíveis garante que seu projeto se beneficie da seleção ideal de materiais e técnica especializada.

Vamos discutir seus requisitos de tolerância específicos e metas de projeto. Contate nossos especialistas hoje para ver se o vazamento a vácuo é a solução certa para você!

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Grafitação Contínua a Vácuo de Grafite

As pessoas também perguntam

- Qual é o objetivo da laminação? Proteja e Aprimore Seus Documentos para Uso a Longo Prazo

- Por que um forno de prensagem a quente a vácuo é preferido para compósitos de fibra de carbono/Si3N4? Alcança alta densidade e proteção de fibras

- O que é moldagem por prensagem a quente? Obtenha Densidade Superior e Formas Complexas com Calor e Pressão

- Por que uma prensa hidráulica de laboratório aquecida é necessária para laminados compósitos? Alcançar integridade estrutural sem vazios

- Quais são as vantagens e desvantagens da estampagem a quente? Desbloqueie a resistência ultra-alta para peças automotivas