Em resumo: não, o revestimento PVD em si não mancha. O processo cria uma barreira dura e inerte na superfície de um material que é excepcionalmente resistente à reação química que causa o embaçamento. Suas propriedades fundamentais de alta resistência à corrosão e abrasão impedem a degradação que afeta muitos outros metais e acabamentos.

A principal razão pela qual os revestimentos PVD (Physical Vapor Deposition - Deposição Física de Vapor) não mancham é que eles criam uma superfície quimicamente não reativa. Embora o revestimento em si seja extremamente estável, sua eficácia a longo prazo é, em última análise, definida por sua capacidade de suportar o desgaste físico que poderia expor o material base por baixo.

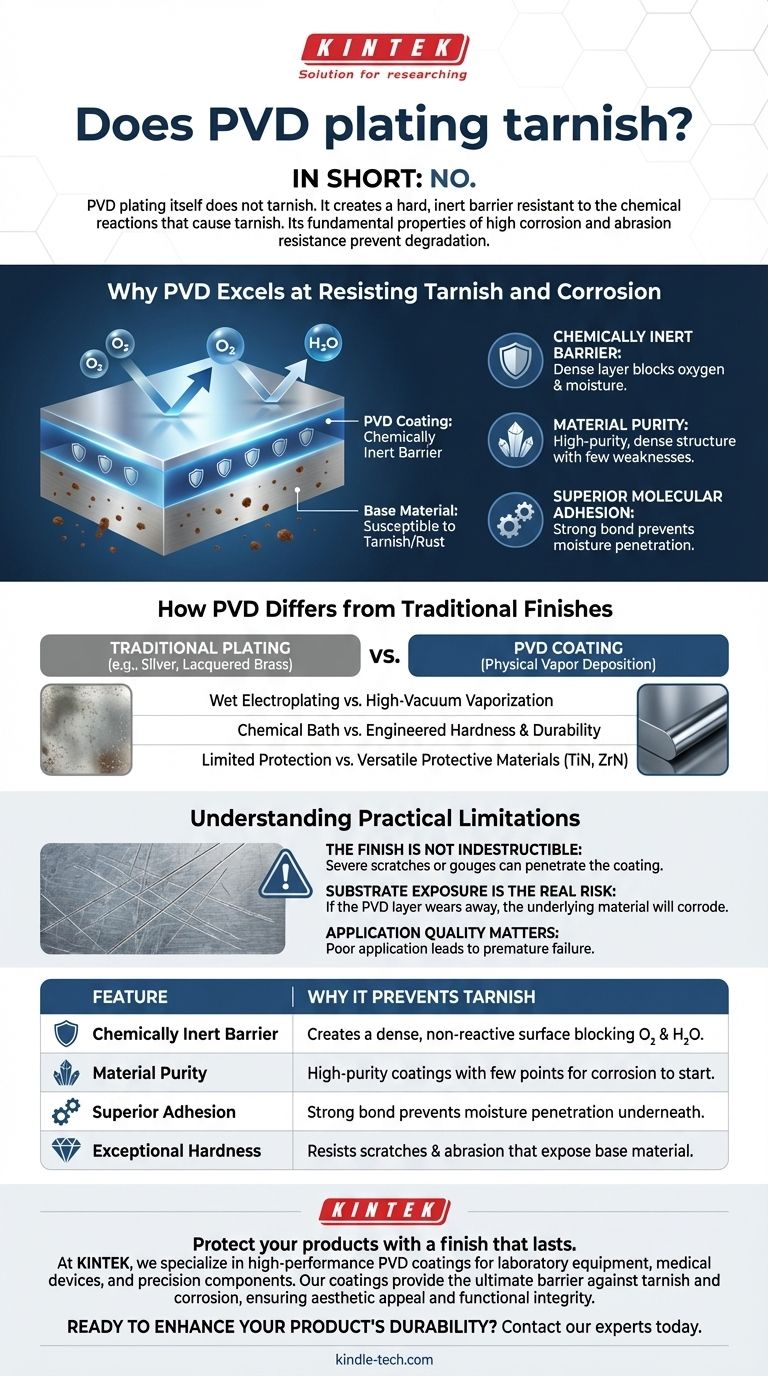

Por que o PVD se Destaca na Resistência a Manchas e Corrosão

Mancha é simplesmente uma forma leve de corrosão, uma reação química que ocorre quando a superfície de um metal é exposta ao ar e à umidade. Os revestimentos PVD são especificamente projetados para prevenir esse processo em nível molecular.

Uma Barreira Quimicamente Inerte

O PVD deposita uma camada de material extremamente fina, mas densa, sobre um substrato. Este revestimento é escolhido por sua estabilidade química e atua como um escudo, impedindo que o oxigênio e outros elementos ambientais atinjam o metal base.

O Papel da Pureza do Material

O processo PVD cria revestimentos de altíssima pureza e desempenho. Essa pureza e estrutura densa deixam poucos pontos de fraqueza onde uma reação corrosiva, como o embaçamento, poderia começar.

Adesão Molecular Superior

Ao contrário de alguns métodos de galvanoplastia tradicionais, o PVD forma uma ligação poderosa com o material subjacente. Essa forte aderência garante que não haja lacunas ou poros onde a umidade possa penetrar e fazer com que o substrato corroa por baixo do revestimento.

Como o PVD Difere dos Acabamentos Tradicionais

Compreender o processo PVD revela por que ele oferece proteção superior em comparação com acabamentos propensos a manchas, como a galvanoplastia de prata tradicional ou o latão laqueado.

Além de um Simples Banho Químico

O PVD não é um processo de eletrodeposição úmida. Ele ocorre em uma câmara de alto vácuo onde um material sólido é vaporizado em plasma e depois ligado ao objeto, criando um acabamento extremamente duro e durável.

Projetado para Dureza e Durabilidade

Os principais benefícios citados para o PVD são sua dureza e resistência a arranhões e abrasão. Um acabamento que pode suportar danos físicos é muito mais propenso a manter sua barreira protetora ao longo do tempo.

Versatilidade em Materiais Protetores

O processo permite o uso de vários materiais inorgânicos, como Nitreto de Titânio e Nitreto de Zircônio. Esses materiais são escolhidos especificamente por suas robustas propriedades protetoras, incluindo sua resistência inerente à corrosão e ao ataque químico.

Compreendendo as Limitações Práticas

Embora o revestimento PVD em si seja estável, é fundamental entender que ele é uma camada superficial. Seu propósito é proteger o material por baixo, e suas limitações são principalmente físicas, não químicas.

O Acabamento Não é Indestrutível

Os revestimentos PVD são excepcionalmente duráveis, mas não invencíveis. Um arranhão severo ou um sulco profundo de um objeto afiado pode penetrar no revestimento.

A Exposição do Substrato é o Risco Real

O principal ponto de falha é quando a camada PVD é desgastada ou arranhada, expondo o metal base. Se o material subjacente (como latão, cobre ou aço) for suscetível a manchas ou ferrugem, ele começará a corroer uma vez exposto.

O Impacto da Qualidade da Aplicação

O desempenho de um revestimento PVD é fortemente influenciado pela qualidade do processo de aplicação. Um revestimento mal aplicado pode não aderir corretamente, levando a falhas prematuras e à perda de suas qualidades protetoras.

Fazendo a Escolha Certa para Sua Aplicação

Escolher PVD é um investimento na estabilidade da superfície a longo prazo. Para determinar se é a solução certa, considere o estresse principal que seu produto irá suportar.

- Se o seu foco principal é a longevidade estética para itens como joias, relógios ou acessórios: O PVD é uma excelente escolha que oferece um acabamento sem manchas que não exigirá polimento.

- Se o seu foco principal é a durabilidade contra alto desgaste e abrasão: O material PVD específico e sua espessura aplicada são os fatores mais críticos para garantir que a camada protetora não seja fisicamente desgastada.

- Se o seu foco principal é a resistência ambiental em um ambiente corrosivo: A natureza inerte do PVD o torna uma opção superior à maioria dos revestimentos tradicionais para prevenir a degradação química.

Em última análise, escolher PVD significa priorizar um acabamento que mantém sua integridade através de excepcional estabilidade química e resiliência física.

Tabela Resumo:

| Característica | Por que Previne Manchas |

|---|---|

| Barreira Quimicamente Inerte | Cria uma superfície densa e não reativa que bloqueia oxigênio e umidade. |

| Pureza do Material | Revestimentos de alta pureza com poucas fraquezas para a corrosão começar. |

| Adesão Superior | Ligação forte impede a penetração de umidade por baixo do revestimento. |

| Dureza Excepcional | Resiste a arranhões e abrasão que poderiam expor o material base. |

Proteja seus produtos com um acabamento que dura.

Na KINTEK, somos especializados em revestimentos PVD de alto desempenho para equipamentos de laboratório, dispositivos médicos e componentes de precisão. Nossos revestimentos fornecem a barreira definitiva contra manchas e corrosão, garantindo que seus produtos mantenham seu apelo estético e integridade funcional em ambientes exigentes.

Pronto para aumentar a durabilidade do seu produto? Entre em contato com nossos especialistas hoje para discutir como nossas soluções PVD podem atender às suas necessidades específicas.

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Qual é o processo de revestimento de diamante CVD? Cultive uma Camada de Diamante Superior, Quimicamente Ligada

- Como são revestidas as ferramentas com diamante? Obtenha Dureza Superior e Baixo Atrito para as Suas Ferramentas

- Quanto tempo dura o revestimento de diamante? Maximize a vida útil com o revestimento certo para sua aplicação

- Quais são os três tipos de revestimento? Um guia para revestimentos arquitetônicos, industriais e de finalidade especial

- O revestimento de diamante vale a pena? Maximize a vida útil e o desempenho do componente