Não, o revestimento de ouro PVD não mancha. Esta é uma das suas principais vantagens sobre os métodos tradicionais de revestimento de ouro. O processo cria uma superfície quimicamente inerte e altamente durável, projetada para resistir aos fatores ambientais e reações químicas que causam descoloração e manchas.

A razão fundamental pela qual o ouro PVD não mancha é o próprio processo. Ele liga molecularmente um material duro e não reativo (como o nitreto de titânio) ao metal base antes de aplicar o ouro, criando uma barreira impenetrável que protege tanto o metal base quanto o ouro contra corrosão e desgaste.

O que é PVD e por que não mancha?

Para entender por que o PVD (Deposição Física de Vapor) é tão resistente, precisamos analisar como ele difere dos métodos tradicionais. É menos um "revestimento" e mais uma "ligação".

O Processo PVD em Resumo

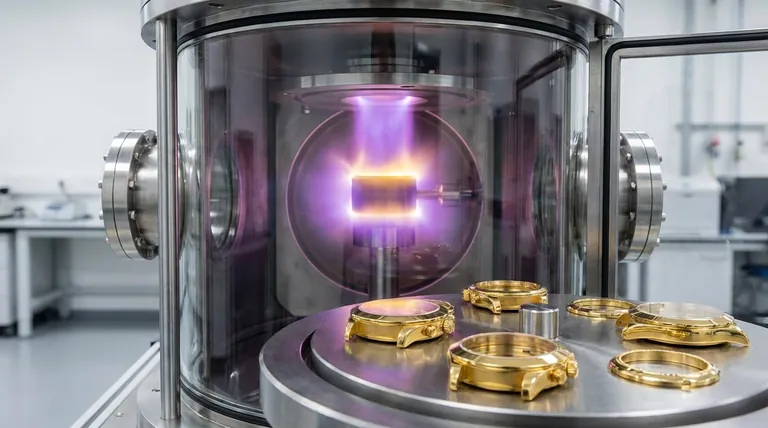

PVD é um processo de deposição a vácuo de alta tecnologia. Dentro de uma câmara aquecida e de alto vácuo, um material alvo sólido — frequentemente uma cerâmica durável como o nitreto de titânio — é vaporizado em um plasma de átomos.

Este vapor é então ligado molecularmente ao objeto que está sendo revestido (como a caixa de um relógio ou joias). Finalmente, uma fina camada de ouro verdadeiro é ligada sobre esta camada intermediária.

O Papel da Camada Intermediária Dura

O "ingrediente secreto" do PVD é esta camada intermediária. É extremamente dura, densa e quimicamente inerte.

Esta camada atua como o escudo principal. Ela sela completamente o metal base (como o aço inoxidável), impedindo que ele seja exposto ao ar, umidade ou óleos da pele.

Como as Manchas Realmente Ocorrem

Manchas são simplesmente uma reação química na superfície de um metal, mais frequentemente oxidação. Ocorre quando um metal reativo é exposto ao oxigênio, compostos de enxofre e umidade no ar.

O exemplo clássico é a prata ficando preta. No revestimento de ouro tradicional, muitas vezes é o metal base sob o ouro (como cobre ou latão) que reage e causa a descoloração que você vê.

PVD Cria uma Barreira Impenetrável

Como o processo PVD cria uma camada densa, não porosa e ligada molecularmente, não há caminho para que elementos corrosivos atinjam o metal base. O ouro na superfície também é fortemente ligado, protegendo-o de lascar ou desgastar-se facilmente.

PVD vs. Revestimento Eletrolítico de Ouro Tradicional

A diferença na resistência a manchas torna-se clara ao comparar o PVD com sua alternativa mais comum, a eletrodeposição.

A Fraqueza da Eletrodeposição

O revestimento de ouro tradicional usa uma corrente elétrica em um banho químico para depositar uma fina camada de ouro em uma superfície. Esta ligação é puramente superficial e significativamente mais fraca do que a ligação molecular do PVD.

Mais importante ainda, as camadas eletrodepositadas podem ser porosas, contendo furos microscópicos.

Por Que Itens Eletrodepositados Mancham

Manchas em itens eletrodepositados ocorrem de duas maneiras principais. Primeiro, a camada de ouro é macia e pode ser facilmente removida pelo atrito, expondo o metal base reativo por baixo.

Segundo, a umidade e o ar podem infiltrar-se através dos poros no revestimento de ouro, reagindo com o metal base e fazendo com que a mancha se forme sob o ouro, o que eventualmente descolore toda a peça.

Durabilidade e Resistência ao Desgaste

Os revestimentos PVD são vastamente superiores em termos de resistência ao desgaste e a arranhões. A camada cerâmica ligada é significativamente mais dura do que uma camada de ouro eletrodepositado, tornando todo o acabamento até 10 vezes mais durável.

Compreendendo as Compensações e Limitações

Embora o PVD seja uma tecnologia superior para durabilidade, é essencial ter um quadro completo.

O Revestimento PVD Ainda Pode Desgastar-se

O revestimento PVD não é indestrutível. Embora não manche ou corroa, o acabamento pode eventualmente desgastar-se em áreas de fricção extremamente alta ao longo de muitos anos.

Isso pode ocorrer no fecho de uma pulseira de relógio ou na parte inferior de um anel que é usado diariamente por uma década. A cor não mudará, mas o metal base pode eventualmente ficar visível.

Cor e Espessura

A cor final do ouro PVD pode ser influenciada pela camada subjacente (por exemplo, nitreto de titânio, que tem tonalidade dourada). Isso pode resultar em um tom ligeiramente diferente em comparação com ouro maciço ou eletrodeposição espessa.

A camada real de ouro usada no PVD é frequentemente microscopicamente fina. Sua longevidade advém do processo de ligação robusto e da camada intermediária dura, não da espessura do ouro em si.

Custo e Complexidade

O processo PVD requer equipamentos especializados e caros e é mais complexo do que a eletrodeposição. Isso significa que produtos com um acabamento PVD genuíno são tipicamente mais caros do que seus equivalentes eletrodepositados.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender esta tecnologia permite que você selecione o produto certo com base em seu uso pretendido.

- Se o seu foco principal é a máxima durabilidade e resistência a manchas: PVD é a escolha definitiva para itens de uso diário, como relógios, pulseiras e acessórios de alto contato.

- Se o seu foco principal é a relação custo-benefício para uso ocasional: A eletrodeposição de ouro tradicional de alta qualidade pode ser uma opção adequada para itens que não sofrerão fricção constante.

- Se o seu foco principal é o peso autêntico e a cor do ouro maciço: Nenhum revestimento pode realmente substituir o ouro maciço, mas o PVD oferece o acabamento dourado mais durável atualmente disponível.

Ao escolher PVD, você está priorizando a engenharia moderna para um acabamento projetado para oferecer estabilidade de cor a longo prazo e resistência superior ao desgaste.

Tabela Resumo:

| Característica | Revestimento de Ouro PVD | Revestimento Eletrolítico de Ouro Tradicional |

|---|---|---|

| Resistência a Manchas | Excelente (barreira não porosa) | Pobre (poroso, propenso a manchas) |

| Durabilidade | Até 10x mais durável | Menos durável, desgasta-se facilmente |

| Processo | Ligação molecular a vácuo | Deposição eletroquímica |

| Proteção do Metal Base | Barreira total (ex: nitreto de titânio) | Mínima, o metal base pode reagir |

| Vida Útil | Longo prazo, ideal para uso diário | Mais curta, melhor para uso ocasional |

Atualize seu laboratório ou linha de produção com as soluções PVD avançadas da KINTEK! Quer você esteja desenvolvendo joias duráveis, instrumentos de precisão ou componentes de alto desempenho, nossos revestimentos PVD oferecem resistência a manchas e longevidade inigualáveis. Especializada em equipamentos e consumíveis de laboratório, a KINTEK garante que seus projetos se beneficiem da tecnologia de ponta e desempenho confiável. Entre em contato conosco hoje para saber como nossos serviços PVD podem aprimorar a durabilidade e o apelo de seus produtos!

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

As pessoas também perguntam

- Como algo é revestido de diamante? Um Guia para o Crescimento por CVD vs. Métodos de Galvanoplastia

- Como calcular a cobertura de tinta? Um Guia Prático para Estimativa Precisa de Material

- O que é a deposição química de vapor de diamante por filamento quente? Um Guia para Revestimento de Diamante Sintético

- Que máquina é usada para fazer diamantes cultivados em laboratório? Descubra as Tecnologias HPHT e CVD

- O que é a pulverização catódica por magnetron de corrente contínua (DC)? Um Guia para a Deposição de Filmes Finos de Alta Qualidade