Em resumo, não. Um revestimento de Deposição Física de Vapor (PVD) aplicado corretamente não desbota da mesma forma que tinta ou corantes. Sua cor é criada por uma camada de material altamente durável e ligada, tornando-a excepcionalmente resistente aos raios UV do sol e à descoloração ao longo do tempo. O "desbotamento" que as pessoas às vezes percebem é, na verdade, o resultado do revestimento sendo lentamente desgastado devido à abrasão extrema.

A questão central não é sobre estabilidade de cor, mas sobre resistência mecânica. Os revestimentos PVD são incrivelmente duros e não desbotam, mas não são indestrutíveis. Sua longevidade é determinada, em última análise, pela forma como resistem a serem fisicamente removidos ao longo dos anos de uso.

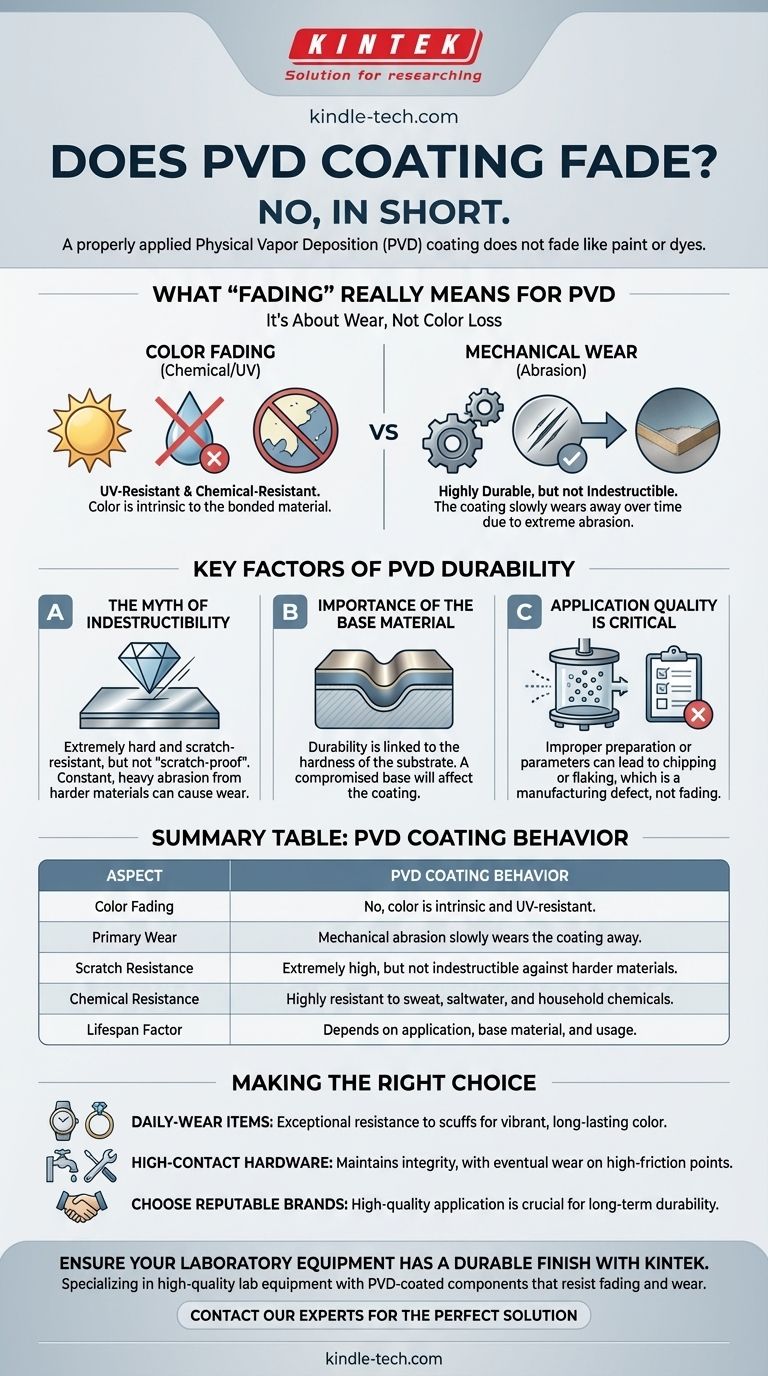

O que "Desbotamento" Realmente Significa para PVD

Para entender a durabilidade do PVD, é crucial distinguir entre desbotamento químico (perda de cor) e desgaste mecânico (perda de material). O PVD se destaca em resistir ao primeiro, mas é apenas altamente resistente ao segundo.

É Sobre Desgaste, Não Perda de Cor

Um revestimento PVD não é uma camada de tinta. É um filme fino de metal ou cerâmica que é ligado atomicamente à superfície do material base em uma câmara de vácuo.

A cor que você vê é a propriedade intrínseca desse material ligado. Portanto, ele não pode "desbotar" ou perder sua cor. Para que a cor desapareça, o próprio revestimento deve ser fisicamente desgastado, expondo o material substrato por baixo.

O Mito da Indestrutibilidade

Os revestimentos PVD são frequentemente descritos como sendo quase tão duros quanto o diamante. Isso os torna incrivelmente difíceis de riscar e lhes confere sua resistência superior ao desgaste em comparação com acabamentos tradicionais como a eletrodeposição.

No entanto, "resistente a riscos" não significa "à prova de riscos". A abrasão constante e pesada de materiais mais duros (como areia, diamantes ou outras superfícies endurecidas) pode eventualmente desgastar até mesmo o acabamento PVD mais resistente.

A Importância do Material Base

A durabilidade do revestimento também está ligada à dureza do material sobre o qual é aplicado.

Se um metal base macio, como o alumínio, sofrer um arranhão ou amassado profundo, o revestimento PVD sobre ele será comprometido juntamente. O revestimento é tão durável quanto a fundação sobre a qual repousa.

Entendendo as Compensações e Pontos de Falha

Embora o PVD seja o revestimento mais durável amplamente disponível, seu desempenho depende de vários fatores. Conhecê-los ajuda a estabelecer expectativas realistas para sua vida útil.

A Qualidade da Aplicação é Crítica

O processo PVD é altamente técnico. A preparação inadequada da superfície ou parâmetros incorretos durante o processo de revestimento podem levar a uma má adesão.

Nesses casos raros, o revestimento não irá "desbotar", mas pode lascar ou descascar. Este é um sinal de um defeito de fabricação, não uma limitação da tecnologia PVD em si.

Riscos vs. Desbotamento

Um sulco profundo causado por um impacto significativo pode penetrar a camada de PVD e expor o metal de cor prateada por baixo.

Isso é dano mecânico, não desbotamento. O revestimento PVD circundante permanecerá com sua cor original, perfeitamente estável e inalterado.

Resistência a Produtos Químicos Agressivos

Os revestimentos PVD são altamente não reativos e resistentes à corrosão causada por suor, água salgada e a maioria dos produtos químicos domésticos. É por isso que são uma escolha superior para relógios, joias e acessórios.

Apenas a exposição prolongada a ácidos ou produtos químicos industriais altamente corrosivos poderia potencialmente danificar o revestimento, o que não é uma preocupação para praticamente nenhuma aplicação de consumo.

Fazendo a Escolha Certa para o Seu Objetivo

PVD é um investimento em longevidade. Entender como ele se comporta em diferentes cenários garante que você obtenha o valor que espera.

- Se o seu foco principal são itens de uso diário (relógios, joias): O PVD oferece resistência excepcional aos arranhões e marcas da vida normal, garantindo que a cor permaneça vibrante por muitos anos, superando em muito a vida útil da galvanoplastia tradicional.

- Se o seu foco principal são ferragens de alto contato (torneiras, ferramentas): O revestimento manterá sua cor e integridade extremamente bem, embora você possa esperar desgaste eventual em bordas afiadas ou pontos de alto atrito após anos de uso intenso.

- Se você está considerando um produto com revestimento PVD: Priorize marcas de renome conhecidas pela aplicação de alta qualidade, pois o processo é tão importante quanto o material para a durabilidade a longo prazo.

Em última análise, escolher um produto com revestimento PVD é uma decisão por uma cor e acabamento superiores e duradouros que resistem ao desbotamento através de uma dureza excepcional.

Tabela de Resumo:

| Aspecto | Comportamento do Revestimento PVD |

|---|---|

| Desbotamento da Cor | Não, a cor é intrínseca ao material ligado e é resistente aos raios UV. |

| Desgaste Principal | A abrasão mecânica desgasta lentamente o revestimento ao longo do tempo. |

| Resistência a Riscos | Extremamente alta, mas não indestrutível contra materiais mais duros. |

| Resistência Química | Altamente resistente a suor, água salgada e produtos químicos domésticos. |

| Fator de Vida Útil | Depende da qualidade da aplicação, dureza do material base e uso. |

Garanta que seu equipamento de laboratório tenha um acabamento durável e de longa duração. A KINTEK é especializada em equipamentos e consumíveis de laboratório de alta qualidade, oferecendo componentes com revestimento PVD que resistem ao desbotamento e ao desgaste, garantindo que seus instrumentos pareçam profissionais e funcionem de forma confiável por anos. Entre em contato com nossos especialistas hoje mesmo para encontrar a solução perfeita para as necessidades do seu laboratório!

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- O que é revestimento de diamante CVD? Cultive uma camada de diamante super-dura e de alto desempenho

- Qual é o processo de revestimento de diamante CVD? Cultive uma Camada de Diamante Superior, Quimicamente Ligada

- Qual a espessura do revestimento de diamante CVD? Equilibrando Durabilidade e Tensão para um Desempenho Ótimo

- O revestimento de diamante é permanente? A verdade sobre sua durabilidade duradoura

- Quanto tempo dura o revestimento de diamante? Maximize a vida útil com o revestimento certo para sua aplicação