Sim, o tratamento térmico é um dos métodos mais poderosos e amplamente utilizados para alterar fundamentalmente a resistência de um metal. Este processo permite que os engenheiros controlem com precisão a estrutura interna de um metal, adaptando suas propriedades mecânicas para atender a requisitos de desempenho específicos. Embora muitos tratamentos sejam projetados para aumentar significativamente a resistência e a dureza, outros são usados para diminuí-las intencionalmente para melhorar a ductilidade ou a usinabilidade.

O tratamento térmico não é simplesmente um interruptor para "mais resistência". É uma ferramenta sofisticada para gerenciar o equilíbrio crítico entre resistência, dureza e ductilidade, manipulando cuidadosamente a estrutura cristalina microscópica do metal.

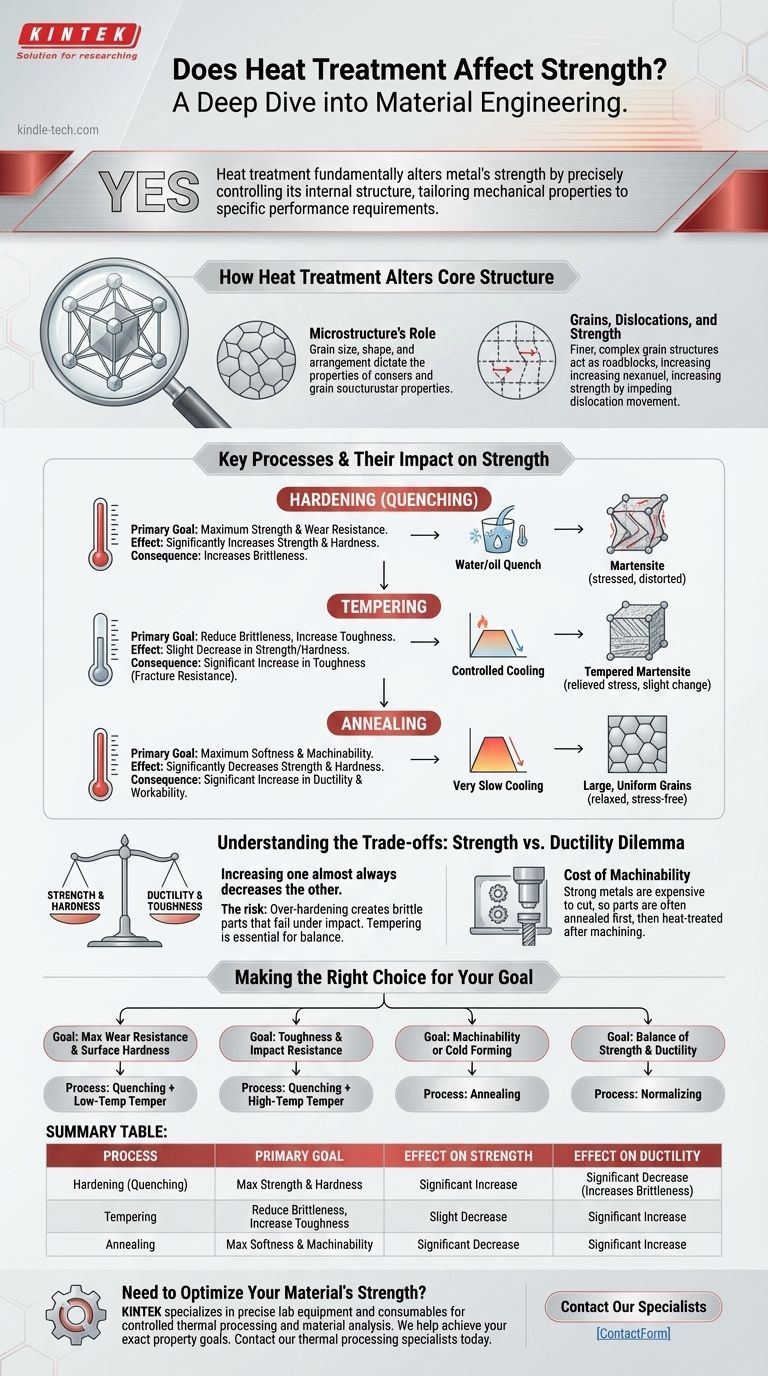

Como o Tratamento Térmico Altera a Estrutura Central de um Metal

O Papel da Microestrutura

Metais não são sólidos uniformes; eles são compostos de cristais microscópicos chamados grãos. O tamanho, a forma e o arranjo desses grãos — conhecidos como microestrutura — ditam diretamente as propriedades mecânicas do metal.

O tratamento térmico funciona aquecendo e resfriando um metal sob condições controladas. Isso manipula a estrutura de grãos, seja travando um arranjo forte e cheio de tensões ou permitindo que os grãos se reformem em um estado mais macio e relaxado.

Grãos, Discordâncias e Resistência

A resistência em um metal é em grande parte uma medida de sua resistência ao "deslizamento" interno. Quando um metal é submetido a tensão, defeitos na estrutura cristalina chamados discordâncias começam a se mover. Quanto mais fácil for para essas discordâncias se moverem, mais fraco e mais dúctil será o metal.

Processos de tratamento térmico como a têmpera criam estruturas de grãos muito finas, complexas e irregulares. Essas estruturas atuam como barreiras, impedindo o movimento das discordâncias e, assim, tornando o metal significativamente mais forte e mais duro.

Principais Processos e Seu Impacto na Resistência

Têmpera (Resfriamento Rápido)

A têmpera é um processo projetado para máxima resistência e resistência ao desgaste. Envolve aquecer um metal (como aço) a uma alta temperatura e, em seguida, resfriá-lo muito rapidamente, muitas vezes "resfriando-o" em água, óleo ou ar.

Este resfriamento rápido aprisiona a estrutura cristalina em um estado altamente tensionado e distorcido chamado martensita. Essa estrutura é extremamente eficaz em bloquear o movimento das discordâncias, resultando em um material muito duro e resistente, mas também quebradiço.

Revenimento

Uma peça que foi apenas temperada é frequentemente muito quebradiça para uso prático. O revenimento é um tratamento térmico secundário que segue a têmpera para reduzir essa fragilidade.

A peça é reaquecida a uma temperatura mais baixa e mantida por um tempo específico. Este processo alivia algumas das tensões internas e permite que a microestrutura mude ligeiramente, sacrificando uma pequena quantidade de resistência e dureza para ganhar uma quantidade significativa de tenacidade (resistência à fratura).

Recozimento

O recozimento é o oposto da têmpera. O objetivo é tornar o metal o mais macio, dúctil e fraco possível, tipicamente para facilitar sua usinagem ou conformação.

O processo envolve aquecer o metal e depois resfriá-lo muito lentamente. Este resfriamento lento permite que os grãos se reformem em uma estrutura grande, uniforme e livre de tensões. As discordâncias podem se mover facilmente através desta estrutura, resultando em um material macio e facilmente trabalhável.

Compreendendo os Compromissos: O Dilema Resistência vs. Ductilidade

A Relação Inversa Inerente

O conceito mais crítico no tratamento térmico é a relação inversa entre resistência e ductilidade. À medida que você aumenta a resistência e a dureza de um metal, você quase sempre diminui sua ductilidade e tenacidade.

Um material altamente reforçado resistirá à flexão e ao risco, mas pode estilhaçar sob um impacto repentino. Um material mais macio e mais dúctil dobrará e se deformará antes de quebrar.

O Risco de Super-Têmpera

Escolher um tratamento que maximize a resistência sem considerar a tenacidade é uma armadilha comum. Uma engrenagem ou eixo excessivamente duro pode se tornar quebradiço e falhar catastroficamente sob carga de choque, causando muito mais danos do que uma peça que simplesmente se desgasta com o tempo.

O revenimento é a etapa essencial que equilibra essas propriedades, criando um componente que é forte o suficiente para sua tarefa e resistente o suficiente para sobreviver às condições do mundo real.

O Custo da Usinabilidade

Um metal muito forte e duro é difícil, lento e caro de usinar. As ferramentas necessárias para cortá-lo se desgastam rapidamente.

Por esse motivo, uma peça é frequentemente comprada em estado macio e recozido. Ela é usinada em sua forma e dimensões finais e, só então, é tratada termicamente (temperada e revenida) para atingir a resistência final desejada.

Fazendo a Escolha Certa para o Seu Objetivo

O tratamento térmico correto depende inteiramente da aplicação final do componente.

- Se seu foco principal for resistência máxima ao desgaste e dureza superficial: Seu caminho é a têmpera seguida por um revenimento de baixa temperatura para manter o máximo de dureza possível.

- Se seu foco principal for tenacidade e resistência ao impacto: Você precisará temperar e depois revenir a uma temperatura mais alta, sacrificando alguma dureza para ganhar ductilidade crucial.

- Se seu foco principal for usinabilidade ou conformação a frio: Seu processo ideal é o recozimento para reduzir intencionalmente a resistência e criar o material mais macio possível.

- Se seu foco principal for um equilíbrio entre resistência e ductilidade sem dureza extrema: A normalização é frequentemente usada para refinar a estrutura de grãos e fornecer melhores propriedades mecânicas do que o recozimento, sem as tensões da têmpera.

Em última análise, ver o tratamento térmico como um instrumento preciso para projetar propriedades de materiais é a chave para criar componentes confiáveis e bem-sucedidos.

Tabela Resumo:

| Processo de Tratamento Térmico | Objetivo Principal | Efeito na Resistência | Efeito na Ductilidade |

|---|---|---|---|

| Têmpera (Resfriamento Rápido) | Resistência e Dureza Máximas | Aumenta Significativamente | Diminui Significativamente (Aumenta a Fragilidade) |

| Revenimento | Reduzir a Fragilidade, Aumentar a Tenacidade | Diminui Ligeiramente | Aumenta Significativamente |

| Recozimento | Maciez e Usinabilidade Máximas | Diminui Significativamente | Aumenta Significativamente |

Precisa Otimizar a Resistência do Seu Material?

Escolher o tratamento térmico correto é fundamental para o desempenho, durabilidade e custo-benefício do seu componente. Os especialistas da KINTEK são especializados em fornecer os equipamentos de laboratório e consumíveis precisos necessários para o processamento térmico controlado e a análise de materiais.

Ajudamos laboratórios e fabricantes a atingir seus objetivos exatos de propriedades — seja dureza máxima, tenacidade superior ou usinabilidade aprimorada.

Vamos discutir os requisitos da sua aplicação. Entre em contato com nossos especialistas em processamento térmico hoje mesmo para encontrar a solução ideal para suas necessidades.

Guia Visual

Produtos relacionados

- Máquina de Prensagem Hidráulica Aquecida com Placas Aquecidas para Prensa Quente de Laboratório com Caixa de Vácuo

- Prensa Térmica Hidráulica Elétrica a Vácuo para Laboratório

- Prensa Hidráulica Aquecida com Placas Aquecidas para Prensa Quente de Laboratório com Caixa de Vácuo

- Prensa de Aquecimento de Placa Dupla para Laboratório

- Máquina de Prensagem Hidráulica Aquecida 24T 30T 60T com Placas Aquecidas para Prensagem a Quente de Laboratório

As pessoas também perguntam

- Como uma prensa a quente de laboratório melhora o desempenho da liga? Otimizar a Sinterização por Fase Líquida para Materiais de Alta Resistência

- Qual é o propósito de um sistema de prensagem a quente após a redução do pó de ferro em leito fluidizado? Estabilizar o ferro esponja

- Qual o papel de uma prensa hidráulica a quente de laboratório na fabricação de placas compósitas à base de casca de arroz? Alcançar Densidade Estrutural

- Quais são as vantagens de usar equipamentos de sinterização por prensagem a quente? Maximizando o Desempenho e os Valores ZT do CoSb3

- Qual é a função de uma prensa hidráulica de laboratório de alta temperatura? Otimizar a Fabricação de MEA para Eletrólise de HCl