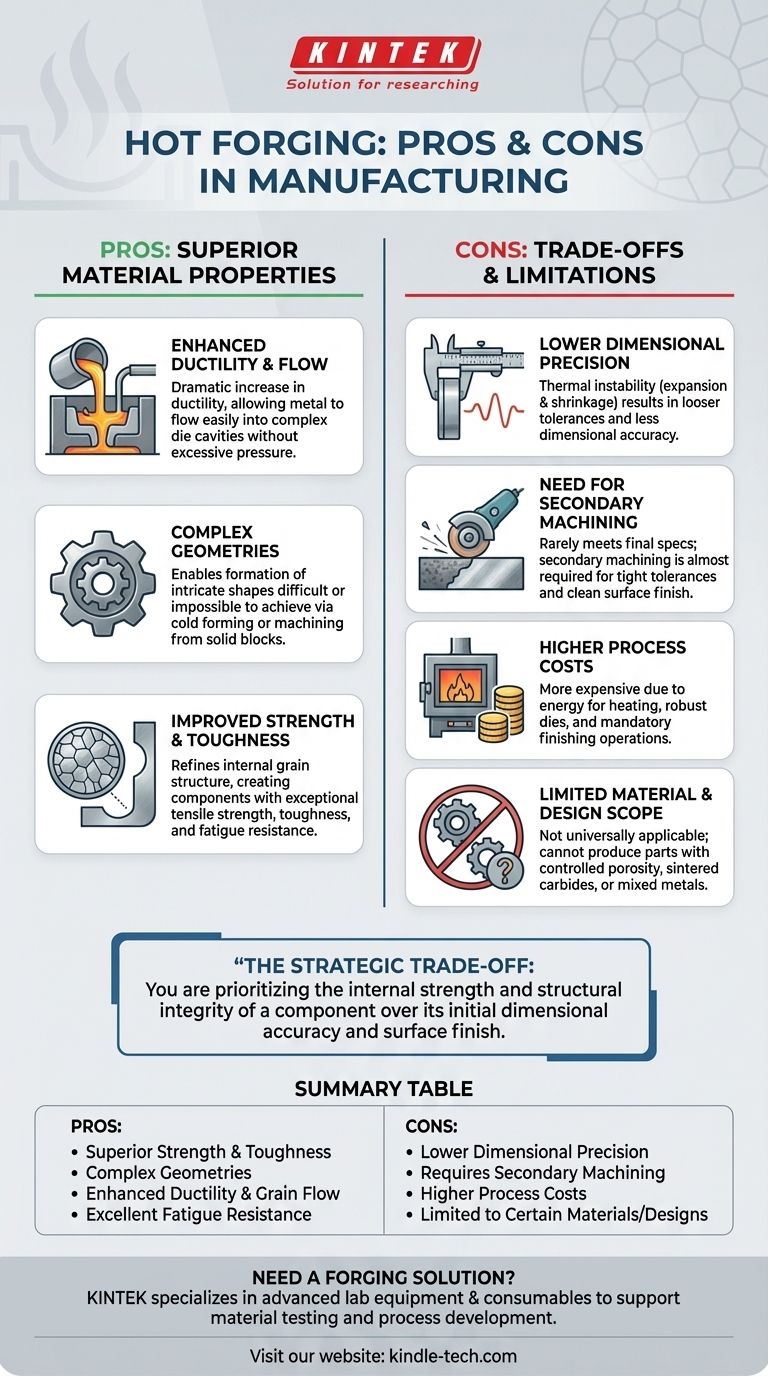

Na manufatura, a forjagem a quente é um processo definido pelo uso de calor extremo para moldar o metal, tornando-o excepcionalmente maleável. Sua principal vantagem é a capacidade de produzir peças com força superior e geometrias complexas, mas isso ocorre ao custo de menor precisão dimensional e da necessidade frequente de usinagem secundária.

A decisão de usar a forjagem a quente é uma compensação estratégica. Você está priorizando a força interna e a integridade estrutural de um componente em detrimento de sua precisão dimensional inicial e acabamento superficial.

A Vantagem Principal: Propriedades Superiores do Material

A forjagem a quente envolve aquecer o metal acima de sua temperatura de recristalização, o que altera fundamentalmente seu comportamento durante a conformação. Isso desbloqueia vários benefícios de desempenho chave.

Ductilidade e Fluxo Aprimorados

Ao aquecer o material, sua ductilidade é drasticamente aumentada. Isso permite que o metal flua mais facilmente e preencha cavidades complexas do molde sem pressão excessiva ou risco de endurecimento por trabalho durante o processo.

Criação de Geometrias Complexas

A alta maleabilidade do metal aquecido permite a formação de formas intrincadas que seriam difíceis ou impossíveis de alcançar através da conformação a frio ou usinagem a partir de um bloco sólido. Esta é uma vantagem significativa para peças estruturais complexas.

Força e Tenacidade Aprimoradas

O processo de forjamento refina a estrutura de grãos internos do metal, forçando os grãos a se alinharem com a forma da peça. Esse fluxo de grão direcional cria componentes com resistência à tração, tenacidade e resistência à fadiga excepcionais.

Compreendendo as Compensações e Limitações

O mesmo calor que proporciona os benefícios da forjagem a quente também introduz suas desvantagens mais significativas. Compreender isso é fundamental para tomar uma decisão informada.

Menor Precisão Dimensional

As altas temperaturas fazem com que a peça de trabalho de metal se expanda. À medida que esfria, ela encolhe de maneira menos previsível do que em um processo a frio. Essa instabilidade térmica resulta em tolerâncias mais folgadas e menor precisão dimensional na peça final.

A Necessidade de Usinagem Secundária

Devido à menor precisão e à formação de uma camada superficial áspera e oxidada (casca) em altas temperaturas, as peças forjadas a quente raramente atendem às especificações finais diretamente do molde. A usinagem secundária é quase sempre necessária para atingir tolerâncias apertadas e um acabamento superficial limpo, o que aumenta tanto o custo do projeto quanto o prazo de entrega.

Custos de Processo Mais Altos

A forjagem a quente é frequentemente mais cara do que outros métodos. Os custos são impulsionados pela energia necessária para os fornos de aquecimento, os moldes mais robustos e caros necessários para suportar o ciclo térmico e as operações de acabamento secundário obrigatórias.

Escopo Limitado de Material e Design

O processo não é universalmente aplicável. A forjagem a quente não pode ser usada para criar peças com porosidade controlada (como mancais porosos), produzir carbonetos sinterizados ou misturar múltiplos metais. Além disso, produzir peças muito pequenas e com detalhes finos é impraticável sem usinagem extensiva.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o processo de fabricação correto requer alinhar suas capacidades com os requisitos mais críticos do seu projeto.

- Se o seu foco principal for força máxima e resistência à fadiga: A forjagem a quente é a escolha superior para componentes críticos onde a falha do material não é uma opção, como em aplicações automotivas ou aeroespaciais.

- Se o seu foco principal for tolerâncias apertadas e um bom acabamento superficial: Você deve planejar uma usinagem secundária significativa ou considerar processos alternativos, como forjamento a frio ou usinagem CNC direta desde o início.

- Se o seu foco principal for custo-benefício em um lote de produção curto: O alto custo de produção de moldes torna a forjagem a quente economicamente desafiadora para projetos de baixo volume.

Em última análise, selecionar a forjagem a quente é uma decisão de engenharia deliberada que prioriza a força interna do material sobre a precisão dimensional como forjado.

Tabela Resumo:

| Vantagens da Forjagem a Quente | Desvantagens da Forjagem a Quente |

|---|---|

| Força e tenacidade superiores | Menor precisão dimensional |

| Geometrias complexas possíveis | Requer usinagem secundária |

| Ductilidade e fluxo de grão aprimorados | Custos de processo e energia mais altos |

| Excelente resistência à fadiga | Limitado a certos materiais/designs |

Precisa de uma solução de forjamento que equilibre força, precisão e custo? A KINTEK é especializada em fornecer equipamentos de laboratório avançados e consumíveis para apoiar seus testes de materiais e desenvolvimento de processos. Se você está pesquisando propriedades de metais ou otimizando seus parâmetros de forjamento, nossas soluções ajudam você a tomar decisões baseadas em dados. Contate nossos especialistas hoje para discutir como podemos aprimorar as capacidades do seu laboratório e garantir o sucesso da sua manufatura.

Guia Visual

Produtos relacionados

- Máquina Automática de Prensagem a Quente de Laboratório

- Máquina de Prensagem Hidráulica Aquecida com Placas Aquecidas para Prensa Quente de Laboratório com Caixa de Vácuo

- Máquina de Prensagem Hidráulica Aquecida Automática com Placas Aquecidas para Prensagem a Quente de Laboratório

- Prensa Hidráulica Aquecida com Placas Aquecidas para Prensa Quente de Laboratório com Caixa de Vácuo

- Máquina de Forno de Prensagem a Quente a Vácuo Prensagem a Vácuo Aquecida

As pessoas também perguntam

- Por que uma prensa a quente de laboratório é necessária para a produção de membranas reforçadas com eletrólito de polímero cristalino plástico?

- Por que uma prensa a quente de precisão de laboratório é necessária para processar membranas de eletrólito de estado sólido compósito de alto desempenho?

- Por que uma prensa quente de laboratório é necessária para cátodos oxigenados? Garanta moldagem de precisão e condutividade.

- Para que serve uma prensa hidráulica de chão? Uma Ferramenta Versátil para Aplicações Industriais e Laboratoriais

- Qual é o papel de uma prensa térmica de laboratório na vulcanização e moldagem de borracha de fluorosilicone (F-LSR)?