Sim, como categoria, as cerâmicas possuem uma resistência à corrosão excecional. Esta estabilidade química é uma das suas características mais definidoras e uma razão principal para a sua utilização em ambientes exigentes. Ao contrário dos metais, que corroem através de reações eletroquímicas, as fortes ligações químicas na maioria das cerâmicas tornam-nas inerentemente inertes e resistentes ao ataque químico, oxidação e degradação por alta temperatura.

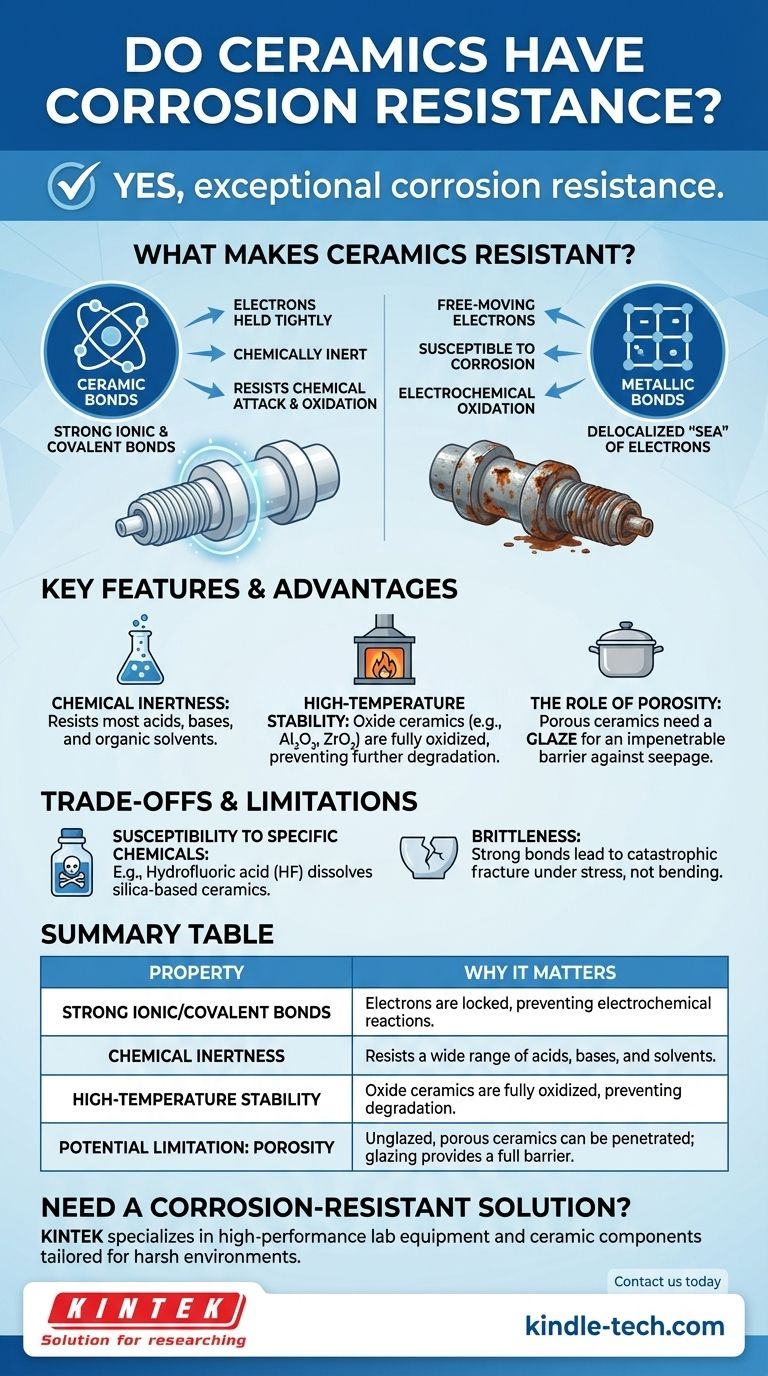

A razão fundamental para a resistência à corrosão de uma cerâmica reside nas suas fortes ligações químicas iónicas e covalentes. Estas ligações mantêm os eletrões firmemente presos, prevenindo as reações químicas—especialmente a oxidação—que degradam outros materiais como os metais.

O que torna as Cerâmicas Resistentes à Corrosão?

Para entender por que as cerâmicas são um material de eleição para ambientes agressivos, precisamos de analisar a sua estrutura atómica fundamental e compará-la com a dos metais.

O Poder das Ligações Químicas

As cerâmicas são caracterizadas por ligações iónicas e covalentes muito fortes. Estas ligações envolvem a transferência ou o compartilhamento de eletrões entre átomos, resultando num estado de energia muito estável e baixo. Os eletrões são mantidos firmemente no lugar e não são livres para se moverem.

Em contraste, os metais possuem ligações metálicas, onde os eletrões formam um "mar" deslocalizado que se move livremente ao redor de uma rede de iões positivos. Esta mobilidade é o que torna os metais bons condutores de eletricidade, mas também os torna altamente suscetíveis à corrosão, que é um processo eletroquímico de perda de eletrões (oxidação).

Inércia Química Inerente

Como os eletrões numa cerâmica estão presos de forma tão segura nas suas ligações, o material não reage facilmente com o seu ambiente. É quimicamente inerte. Isto torna a maioria das cerâmicas altamente resistentes a uma vasta gama de agentes corrosivos, incluindo a maioria dos ácidos, bases e solventes orgânicos.

Estabilidade a Altas Temperaturas

Muitas das cerâmicas técnicas mais duráveis são óxidos (como o óxido de alumínio ou o óxido de zircónio). Estes materiais já estão no seu estado oxidado mais elevado possível. Não podem ser oxidados ainda mais, o que lhes confere uma resistência fenomenal à oxidação a alta temperatura e à formação de cascas que destrói os metais em ambientes como fornos ou componentes de motores.

Compreendendo as Compensações e Limitações

Embora as cerâmicas sejam excecionalmente resistentes, elas não são universalmente imunes a todas as formas de ataque. Compreender as suas limitações é fundamental para a seleção correta do material.

Susceptibilidade a Produtos Químicos Específicos

Certos produtos químicos altamente agressivos podem atacar cerâmicas específicas. Por exemplo, o ácido fluorídrico é conhecido por dissolver cerâmicas à base de sílica, e certos sais fundidos ou metais a temperaturas muito elevadas também podem causar degradação. A chave é combinar a cerâmica específica com o ambiente químico específico.

O Papel da Porosidade

As cerâmicas tradicionais, como a terracota usada em utensílios de cozinha, podem ser porosas. Embora o material cerâmico em si seja resistente, os agentes corrosivos podem infiltrar-se nestes poros, levando a danos internos ou contaminação. É por isso que tais produtos são frequentemente selados com um esmalte—uma camada vítrea não porosa que fornece uma barreira verdadeiramente impenetrável.

Fragilidade como Restrição de Projeto

A principal compensação pela dureza e estabilidade química das cerâmicas é a fragilidade. As mesmas ligações fortes e rígidas que previnem a corrosão também impedem a deformação plástica. Isto significa que sob tensão, as cerâmicas tendem a fraturar catastroficamente em vez de dobrar. Isto não é uma forma de corrosão, mas é a restrição de projeto mais crítica a considerar ao utilizá-las.

Fazendo a Escolha Certa para a Sua Aplicação

A seleção do material correto requer alinhar o tipo de cerâmica com o desafio ambiental específico que enfrentará.

- Se o seu foco principal é resistir à oxidação a alta temperatura: Escolha cerâmicas de óxido como alumina (Al₂O₃) ou zircónia (ZrO₂), pois já estão totalmente oxidadas e são excecionalmente estáveis.

- Se o seu foco principal é resistir a ataques químicos agressivos: Deve combinar uma cerâmica técnica específica, como o carbeto de silício (SiC), com o agente químico específico, uma vez que a resistência pode variar.

- Se estiver a usar cerâmicas tradicionais para uso geral: Certifique-se de que o produto possui um esmalte não poroso e de alta qualidade para fornecer uma barreira completa contra a absorção química.

Ao compreender as propriedades únicas das suas ligações químicas, pode alavancar confiantemente as cerâmicas para desempenho em ambientes onde a maioria dos outros materiais falharia.

Tabela de Resumo:

| Propriedade | Por que é Importante para a Resistência à Corrosão |

|---|---|

| Fortes Ligações Iónicas/Covalentes | Os eletrões estão presos no lugar, prevenindo as reações eletroquímicas que causam corrosão. |

| Inércia Química | Resiste ao ataque de uma vasta gama de ácidos, bases e solventes. |

| Estabilidade a Alta Temperatura | As cerâmicas de óxido já estão totalmente oxidadas, prevenindo maior degradação em calor extremo. |

| Limitação Potencial: Porosidade | Cerâmicas não esmaltadas e porosas podem permitir a infiltração de agentes corrosivos; o esmalte fornece uma barreira completa. |

Precisa de uma solução resistente à corrosão para o seu laboratório? A estabilidade química excecional das cerâmicas torna-as ideais para ambientes agressivos, desde o manuseamento de produtos químicos agressivos a processos de alta temperatura. Na KINTEK, especializamo-nos no fornecimento de equipamentos e consumíveis de laboratório de alto desempenho, incluindo componentes cerâmicos concebidos para resistir aos desafios específicos da sua aplicação. Contacte-nos hoje através do nosso [#ContactForm] para discutir como os nossos materiais podem aumentar a durabilidade e a fiabilidade das suas operações laboratoriais.

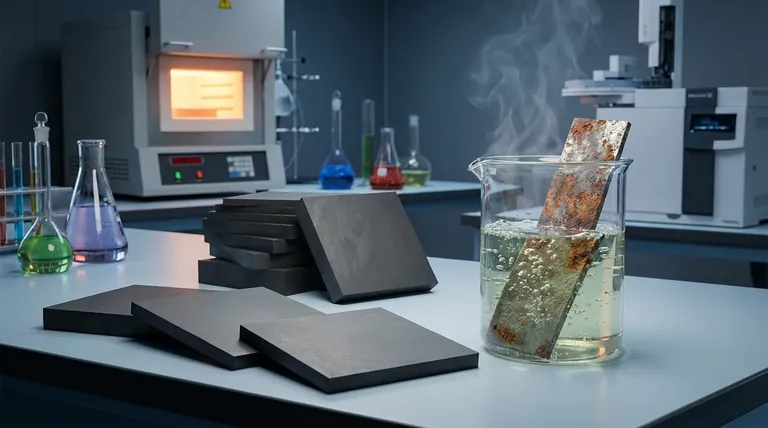

Guia Visual

Produtos relacionados

- Placa Cerâmica de Carboneto de Silício (SiC) Resistente ao Desgaste Engenharia Cerâmica Avançada Fina

- Hastil Cerâmico de Alumina Fina Avançada para Aplicações Industriais

- Gaxeta Isolante de Cerâmica de Zircônia Engenharia Cerâmica Fina Avançada

- Esfera Cerâmica de Zircônia Usinada de Precisão para Cerâmicas Finas Avançadas de Engenharia

- Anel Cerâmico de Nitreto de Boro Hexagonal HBN

As pessoas também perguntam

- Quais são as propriedades e aplicações da cerâmica de carbeto de silício? Resolva Desafios de Engenharia Extrema

- Qual é mais duro, o carboneto de silício ou o carboneto de tungstênio? Descubra a chave para a seleção de materiais

- Quais são as características do SiC? Desbloqueie o Desempenho em Altas Temperaturas, Duro e Quimicamente Inerte

- Qual é a cerâmica mais resistente? O Carbeto de Silício Lidera em Dureza e Resistência Térmica

- Qual é a resistividade do carboneto de silício? É uma propriedade ajustável, variando de <0,1 ohm-cm a altamente resistiva.