Sim, é absolutamente possível brasagem a vácuo de alumínio. É um processo industrial sofisticado e altamente eficaz usado para criar uniões fortes e limpas sem a necessidade de fluxos químicos. O método baseia-se em um ambiente de alto vácuo combinado com um ativador metálico, tipicamente magnésio, para remover quimicamente a camada de óxido teimosa que se forma naturalmente nas superfícies de alumínio, permitindo que o metal de adição de brasagem molhe e se una adequadamente ao material base.

A brasagem de alumínio é fundamentalmente uma batalha contra sua camada de óxido resistente e passiva (Al₂O₃). A brasagem a vácuo vence essa batalha não pela força, mas com sutileza — usando alto vácuo e um ativador de magnésio para minar e destacar o filme de óxido por baixo da superfície, permitindo uma união impecável e sem fluxo.

O Desafio Principal: A Camada de Óxido do Alumínio

O principal obstáculo na união de alumínio não é o próprio metal, mas a fina e transparente camada de óxido de alumínio (Al₂O₃) que se forma instantaneamente em sua superfície quando exposta ao ar.

Por que o Al₂O₃ é um Problema

Essa camada de óxido é incrivelmente tenaz e estável. Ela derrete a aproximadamente 2072°C (3762°F), enquanto o próprio alumínio derrete a uma temperatura muito mais baixa de 660°C (1220°F).

Durante a brasagem, o metal de adição deve derreter e fluir para o metal base. O filme de óxido de alto ponto de fusão atua como uma barreira, impedindo que o metal de adição fundido faça contato e "molhe" a superfície do alumínio, inibindo assim uma ligação metalúrgica adequada.

A Solução Tradicional (e suas Desvantagens)

Historicamente, esse problema era resolvido usando fluxos químicos agressivos. Esses fluxos atacavam quimicamente e dissolviam a camada de óxido, mas são altamente corrosivos.

Se não for completamente removido após a brasagem, o fluxo residual pode ficar preso na união, levando a corrosão catastrófica e falha do componente ao longo do tempo. Isso torna a limpeza pós-brasagem uma etapa crítica, custosa e difícil.

Como a Brasagem a Vácuo Resolve o Problema do Óxido

A brasagem a vácuo oferece uma solução elegante e sem fluxo, alterando o ambiente químico dentro de um forno selado.

O Papel do Vácuo

O processo é realizado em alto vácuo, tipicamente na faixa de 10⁻⁵ a 10⁻⁶ Torr. Este ambiente de baixa pressão remove virtualmente todo o oxigênio e vapor de água da câmara do forno.

Ao eliminar esses gases reativos, o vácuo impede que o alumínio reoxide à medida que é aquecido até sua temperatura de brasagem.

O Ingrediente Chave: O Ativador de Magnésio

Com a oxidação prevenida, o desafio final é remover o filme de óxido pré-existente. Isso é conseguido adicionando uma pequena quantidade de um ativador, mais comumente magnésio (Mg), ao forno, muitas vezes como parte do material de adição de brasagem.

Teorias iniciais sugeriam que o magnésio simplesmente "eliminava" qualquer oxigênio restante. No entanto, o verdadeiro mecanismo é mais sofisticado.

O Mecanismo de Minagem

À medida que o forno aquece, o magnésio vaporiza. Este vapor de Mg penetra através de rachaduras e defeitos microscópicos na camada de Al₂O₃.

Uma vez sob o filme de óxido, o magnésio reage com o alumínio base e o silício (do metal de adição) para formar uma fase líquida de Al-Si-Mg de baixo ponto de fusão diretamente na interface.

Essa fase líquida derrete antes da liga de adição principal, quebrando efetivamente a ligação entre o filme de óxido e o alumínio base. O filme de óxido se desprende e se solta, expondo uma superfície de alumínio perfeitamente limpa e crua para o metal de adição de brasagem se unir.

Compreendendo as Trocas

Embora poderosa, a brasagem a vácuo não é uma solução universal. Ela envolve equipamentos específicos e considerações de processo.

Alto Investimento Inicial

Os fornos de brasagem a vácuo são complexos e representam um investimento de capital significativo em comparação com o equipamento necessário para brasagem convencional por tocha ou indução.

Experiência no Processo Necessária

O processo requer controle preciso sobre perfis de temperatura, níveis de vácuo e química do material. É um processo altamente projetado, mais adequado para ambientes de produção controlados e repetíveis.

Restrições de Material e Design

Nem todas as ligas de alumínio são adequadas para brasagem a vácuo. O processo funciona melhor com ligas "brasáveis" específicas e materiais revestidos. O design da peça também deve permitir que o vapor de magnésio alcance todas as áreas da união.

Fazendo a Escolha Certa para Sua Aplicação

Decidir se deve especificar a brasagem a vácuo depende inteiramente dos objetivos, escala e requisitos de desempenho do seu projeto.

- Se o seu foco principal é a produção de alto volume de conjuntos complexos (como trocadores de calor automotivos ou placas frias aeroespaciais): A brasagem a vácuo é o padrão da indústria por sua repetibilidade inigualável e capacidade de produzir uniões limpas, confiáveis e sem fluxo em processos em lote.

- Se o seu foco principal é a máxima resistência à corrosão e confiabilidade a longo prazo: A brasagem a vácuo é a escolha superior porque elimina completamente o risco de fluxo corrosivo aprisionado, que é um modo de falha comum em componentes brasados com fluxo.

- Se o seu foco principal é prototipagem, reparos únicos ou trabalho de baixo volume: O alto custo e a complexidade da brasagem a vácuo a tornam impraticável. A brasagem TIG tradicional ou métodos modernos baseados em fluxo são muito mais acessíveis e econômicos.

Ao compreender a ciência subjacente, você pode alavancar com confiança a brasagem a vácuo para aplicações que exigem o mais alto nível de qualidade e desempenho.

Tabela Resumo:

| Aspecto | Brasagem a Vácuo | Brasagem Tradicional com Fluxo |

|---|---|---|

| Remoção de Óxido | Ativador de magnésio em vácuo | Fluxo químico |

| Limpeza Pós-Brasagem | Não necessária (sem fluxo) | Crítica para prevenir corrosão |

| Risco de Corrosão | Muito baixo | Alto se o fluxo não for totalmente removido |

| Melhor Para | Montagens complexas de alto volume (ex: trocadores de calor) | Prototipagem, reparos de baixo volume |

Precisa de uniões de alumínio de alta integridade e sem fluxo para seu laboratório ou linha de produção? A KINTEK é especializada em soluções avançadas de brasagem e equipamentos de laboratório. Nossa experiência garante que suas montagens de alumínio alcancem máxima resistência e resistência à corrosão. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar suas necessidades específicas de laboratório e fabricação!

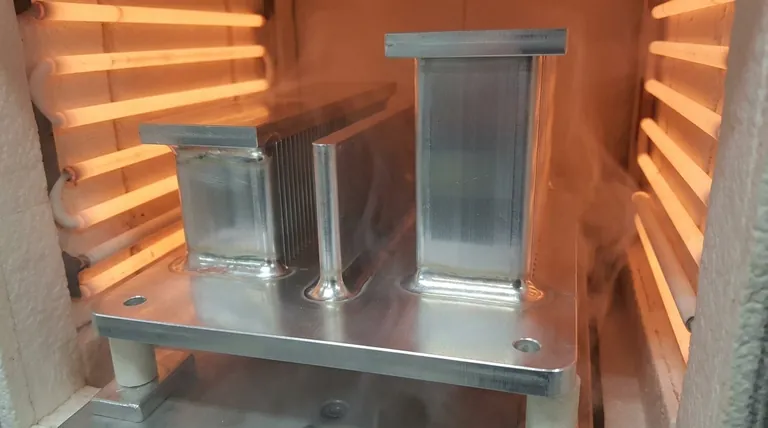

Guia Visual

Produtos relacionados

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

- Forno de Mufla de 1200℃ para Laboratório

- Forno de Grafitação com Descarga Inferior a Vácuo de Grafite para Materiais de Carbono

As pessoas também perguntam

- Quais são as limitações da sinterização? Entendendo as Trocas na Metalurgia do Pó

- Pirólise catalítica versus térmica: escolhendo o processo certo para sua biomassa

- O que é sinterização com hidrogénio? Obtenha Força e Pureza Superiores em Peças Metálicas

- Qual é o propósito do processo de calcinação? Um Guia para Purificar e Transformar Materiais

- Como a temperatura operacional influencia a escolha do metal para uma zona quente totalmente metálica? Seleção de Materiais por Especialistas

- Por que é necessário um forno a vácuo para o Fosfato de Zinco Fenil Anidro (ZnMPhP-A)? Obtenha Alta Pureza e Desidratação Mais Rápida

- Como funciona a química do têmpera? Dominando a Corrida Atômica por Aços Mais Duros

- Qual é o processo de têmpera a vácuo? Alcance um Equilíbrio Perfeito de Dureza e Tenacidade