Sim, você pode absolutamente tratar termicamente uma peça de metal mais de uma vez. Na verdade, o re-tratamento térmico é uma prática padrão e muitas vezes necessária na metalurgia. É usado para corrigir um tratamento anterior que não atendeu às especificações, para alterar as propriedades de uma peça para etapas de fabricação subsequentes, ou como parte de um processo de várias etapas para alcançar uma estrutura final altamente refinada.

O re-tratamento térmico é um "botão de reset" metalúrgico. Cada vez que você aquece adequadamente uma peça de aço acima de sua temperatura crítica, você apaga sua estrutura cristalina anterior, permitindo que você a reforme em uma nova. No entanto, cada ciclo acarreta riscos como distorção e perda de carbono que devem ser cuidadosamente gerenciados.

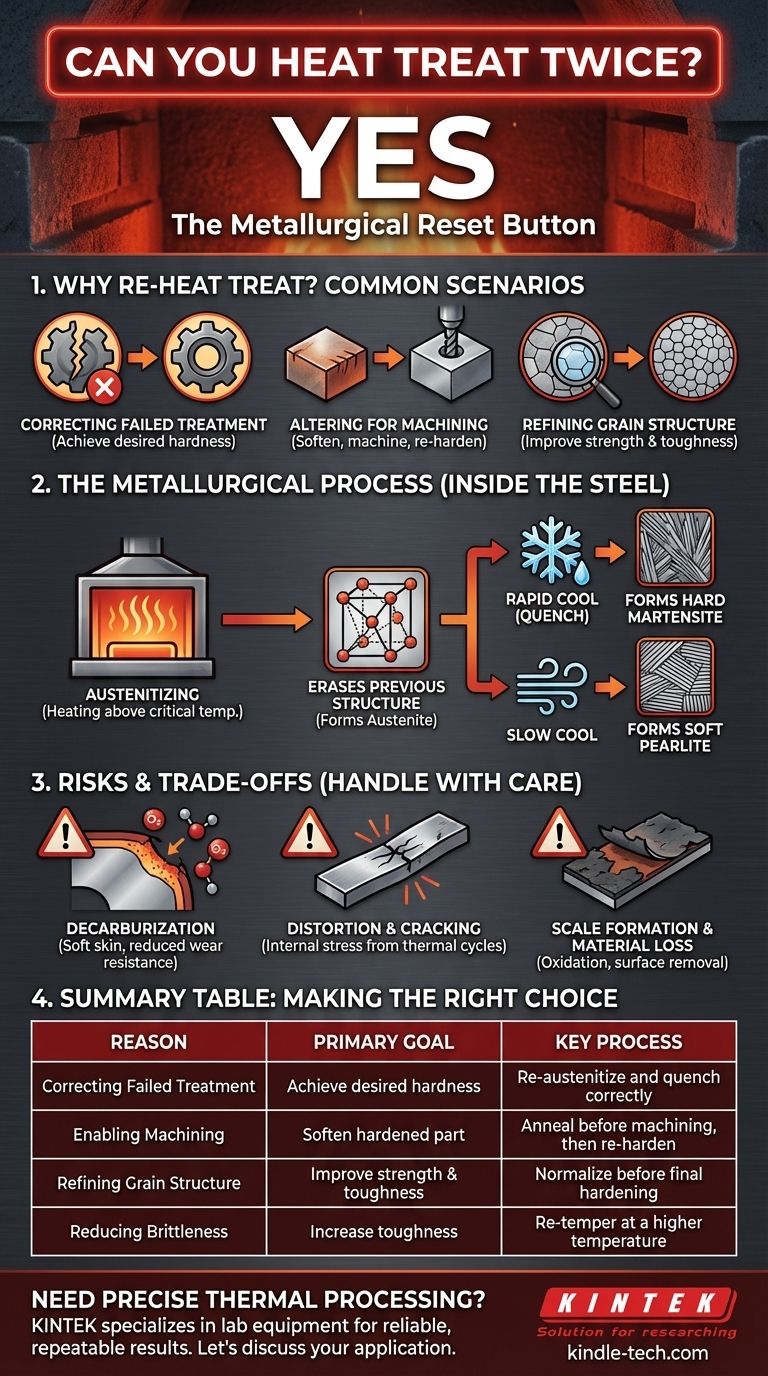

Por que Re-tratar Termicamente? Cenários Comuns

Compreender as razões para o re-tratamento térmico revela sua importância como uma ferramenta corretiva e estratégica na fabricação e metalurgia.

Corrigindo um Tratamento Falho

Se uma peça sai de um processo de endurecimento muito macia, significa que o resfriamento foi malsucedido. Isso pode ser devido a uma taxa de resfriamento lenta ou temperatura incorreta.

Para corrigir isso, a peça é aquecida novamente à sua temperatura crítica (austenitização) e então resfriada corretamente. Esta segunda tentativa, se bem-sucedida, produzirá a dureza desejada.

Alterando Propriedades para Usinagem

Imagine uma peça que foi endurecida, mas agora requer furação ou fresagem adicional. Tentar usinar uma peça totalmente endurecida é difícil, caro e pode danificar as ferramentas.

A solução é realizar um ciclo de recozimento — um tipo específico de tratamento térmico que torna o metal muito macio. Depois que a peça é recozida e usinada, ela pode ser re-endurecida e temperada de acordo com suas especificações finais.

Refinando a Estrutura de Grãos

Processos como a forjamento podem deixar o metal com uma estrutura de grãos grande e inconsistente, o que pode impactar negativamente sua resistência e tenacidade.

Um tratamento térmico chamado normalização é frequentemente realizado após o forjamento para criar uma estrutura de grãos menor e mais uniforme. Isso é então seguido pelos ciclos finais de endurecimento e revenimento para alcançar as propriedades mecânicas desejadas. Este é um processo de tratamento térmico planejado e de várias etapas.

O Processo Metalúrgico: O Que Acontece Por Dentro

Para confiar no processo, você deve entender o que está acontecendo em nível microscópico dentro do aço.

Apagando a Microestrutura Anterior

Aquecer uma peça de aço carbono acima de sua temperatura crítica (tipicamente entre 1400-1600°F ou 760-870°C) transforma sua estrutura cristalina interna em um estado chamado austenita.

Essa transformação dissolve efetivamente a estrutura anterior, seja ela perlita macia (do recozimento) ou martensita dura (do endurecimento). Isso dá ao material uma "tela em branco".

Um Novo Começo para o Resfriamento

Uma vez que o aço está totalmente austenítico, ele está pronto para a próxima etapa. A taxa de resfriamento subsequente determina a nova microestrutura.

Um resfriamento rápido (têmpera) formará martensita dura. Um resfriamento lento formará perlita macia. É por isso que a re-austenitização é a chave para qualquer re-tratamento térmico.

Compreendendo os Riscos e Compensações

Embora poderoso, o re-tratamento térmico não está isento de consequências. Cada ciclo térmico introduz estresse e potencial de degradação.

Descarbonetação

Este é um dos riscos mais significativos. Quando o aço é mantido em altas temperaturas em uma atmosfera contendo oxigênio, os átomos de carbono podem migrar da superfície da peça.

Isso deixa uma "pele" macia e de baixo carbono no componente, o que é prejudicial à resistência ao desgaste e à vida útil à fadiga. O uso de uma atmosfera controlada e sem oxigênio ou revestimentos especializados pode prevenir isso.

Distorção e Rachaduras

Cada ciclo de aquecimento e resfriamento rápido introduz imenso estresse interno. Esse estresse pode fazer com que a peça se deforme, torça ou altere suas dimensões.

Geometrias complexas ou peças com seções grossas e finas são especialmente vulneráveis. Em casos graves, especialmente se a peça não for temperada adequadamente entre os ciclos de endurecimento, esse estresse pode levar a rachaduras.

Formação de Carepa e Perda de Material

O aquecimento do aço na presença de ar forma uma camada de óxido escura e escamosa conhecida como carepa. Essa carepa deve ser removida, geralmente por jateamento de areia ou decapagem química.

Embora menor, esse processo remove uma pequena quantidade de material da superfície a cada ciclo. Para peças de alta precisão, essa perda de material deve ser considerada.

Fazendo a Escolha Certa para o Seu Objetivo

Use as seguintes diretrizes para determinar sua abordagem.

- Se seu foco principal é corrigir um endurecimento falho: Re-austenitize a peça completamente, então realize o ciclo de têmpera e revenimento novamente, garantindo que seus parâmetros estejam corretos desta vez.

- Se seu foco principal é permitir a usinagem em uma peça dura: Realize um ciclo completo de recozimento para tornar o material o mais macio possível antes de prosseguir com o tratamento de endurecimento final após a usinagem.

- Se seu foco principal é refinar uma estrutura de grãos grosseira: Use um ciclo de normalização antes do seu endurecimento e revenimento final para obter um produto final mais resistente e confiável.

- Se seu foco principal é reduzir a fragilidade após o endurecimento: Uma peça pode ser re-revenida a uma temperatura mais alta para aumentar sua tenacidade (à custa de alguma dureza) sem a necessidade de ser totalmente re-endurecida.

Tratar cada ciclo térmico como uma etapa deliberada e controlada lhe dá o poder de projetar precisamente o desempenho final do seu material.

Tabela Resumo:

| Motivo para Re-tratamento Térmico | Objetivo Principal | Processo Chave |

|---|---|---|

| Corrigindo um Tratamento Falho | Alcançar a dureza desejada | Re-austenitizar e temperar corretamente |

| Permitindo a Usinagem | Amaciar peça endurecida | Recozer antes da usinagem, depois re-endurecer |

| Refinando a Estrutura de Grãos | Melhorar resistência e tenacidade | Normalizar antes do endurecimento final |

| Reduzindo a Fragilidade | Aumentar a tenacidade | Re-revenir a uma temperatura mais alta |

Precisa de processamento térmico preciso para seu laboratório ou produção?

O re-tratamento térmico requer controle exato de temperatura para evitar descarbonetação, distorção e formação de carepa. A KINTEK é especializada em equipamentos e consumíveis de laboratório que garantem resultados confiáveis. Nossos fornos e sistemas de atmosfera controlada são projetados para os ciclos de tratamento térmico repetíveis e de alta qualidade que seus projetos exigem.

Vamos discutir sua aplicação específica. Entre em contato com nossos especialistas em processamento térmico hoje para encontrar a solução certa para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Fornalha Vertical de Tubo Laboratorial

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Qual é o propósito de usar um forno de secagem a vácuo para folhas de eletrodos de grafite? Garanta a segurança e o desempenho da bateria

- Qual é a temperatura do arco em um forno a arco elétrico? Aproveitando o calor mais quente que o Sol

- Por que os Sistemas de Fusão Multizona São Necessários para Cristais de TlBr? Alcance Pureza de Grau Semicondutor

- Quais são os fatores que controlam o processo de sinterização? Temperatura Mestra, Tempo, Pressão e Material

- Como um forno de brasagem por difusão a vácuo contribui para laminados de titânio? Precisão para Ligas Quase Alfa

- Quais são as funções principais de um forno de secagem a vácuo na preparação de CuMH? Otimizar a pureza e a integridade da rede

- Qual o papel de um forno de alta temperatura e alto vácuo no tratamento de solução de aço inoxidável AISI 316?

- Que tipo de forno é usado para tratamento térmico? Escolha o Certo para o Seu Processo