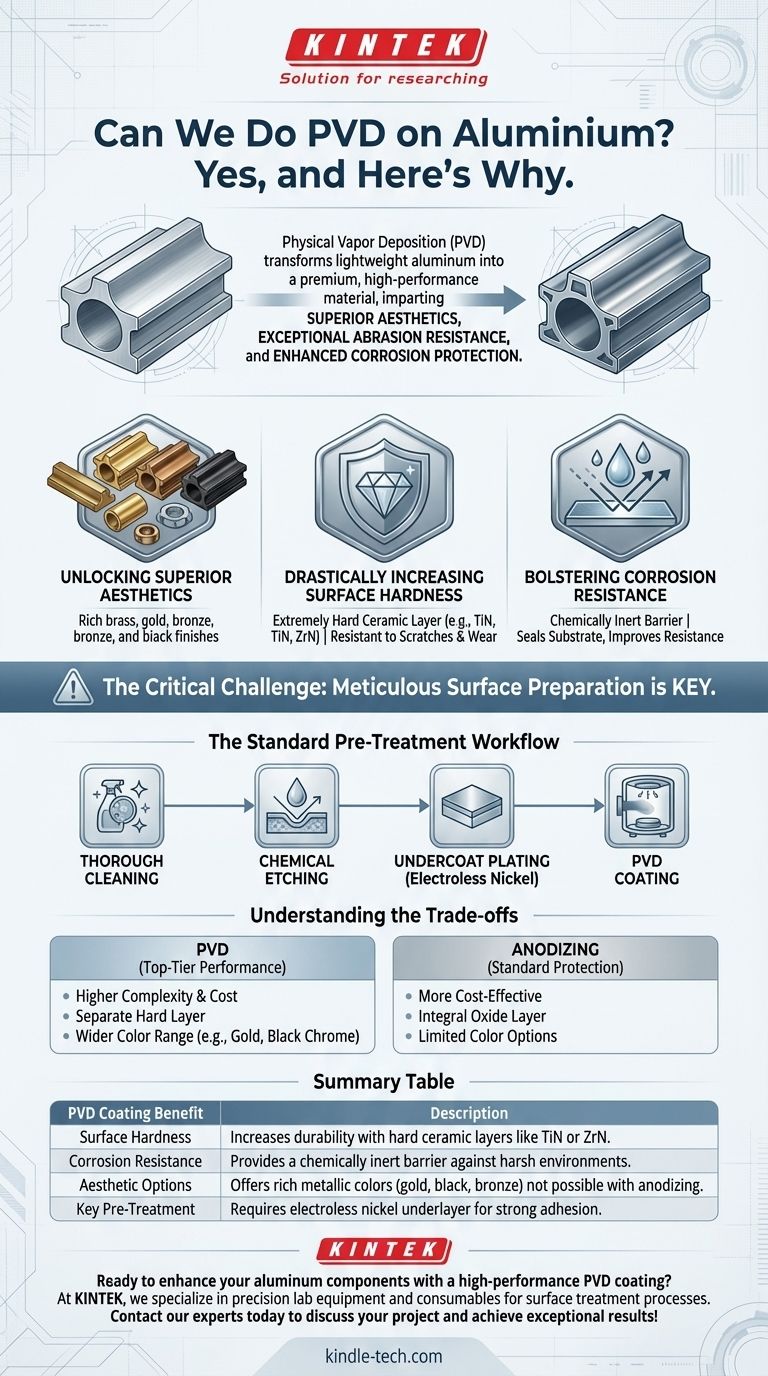

Sim, a Deposição Física de Vapor (PVD) é um processo de acabamento altamente eficaz para o alumínio. É frequentemente utilizada para conferir qualidades estéticas superiores, resistência excepcional à abrasão e proteção aprimorada contra corrosão às peças de alumínio, transformando o metal leve em um material premium de alto desempenho.

Embora o alumínio seja um candidato ideal para os benefícios do revestimento PVD, o sucesso não é automático. Todo o processo depende da preparação meticulosa da superfície para superar a camada de óxido natural do alumínio e garantir uma ligação impecável.

Por que o PVD é uma Excelente Escolha para Alumínio

O PVD adiciona uma fina película à base de cerâmica à superfície de um material. Para um metal relativamente macio como o alumínio, esta adição proporciona três vantagens significativas.

Desbloqueando Estética Superior

O PVD permite uma vasta gama de cores e acabamentos que são difíceis ou impossíveis de obter com outros processos como a anodização. Isso inclui tons metálicos ricos como latão, ouro, bronze e preto, todos com um acabamento consistente e durável.

Esta capacidade permite que você use alumínio leve e econômico, ao mesmo tempo que alcança a aparência visual de metais muito mais pesados ou mais caros.

Aumentando Drasticamente a Dureza da Superfície

O alumínio é um metal macio, tornando-o suscetível a arranhões e desgaste. Os revestimentos PVD, tipicamente feitos de materiais como Nitreto de Titânio ou Nitreto de Zircônio, são excepcionalmente duros.

A aplicação desta camada cerâmica dura aumenta drasticamente a durabilidade da superfície da peça de alumínio, proporcionando excelente resistência a arranhões, abrasão e desgaste diário.

Reforçando a Resistência à Corrosão

Embora o alumínio forme naturalmente uma camada de óxido protetora, ele ainda pode corroer, especialmente em ambientes químicos ou salinos agressivos. Um revestimento PVD atua como uma barreira quimicamente inerte.

Esta barreira sela o substrato de alumínio do ambiente externo, melhorando significativamente sua resistência à corrosão e ataque químico.

O Desafio Crítico: Preparando a Superfície do Alumínio

Você não pode aplicar um revestimento PVD diretamente no alumínio bruto e esperar que ele dure. O sucesso de todo o processo depende de uma fase de pré-tratamento de várias etapas, projetada para lidar com a natureza única da superfície do alumínio.

Compreendendo a Camada de Óxido Natural do Alumínio

Quando exposto ao ar, o alumínio forma quase instantaneamente uma camada fina, dura e transparente de óxido de alumínio. Embora essa camada forneça alguma proteção natural contra a corrosão, ela impede que os revestimentos PVD adiram corretamente.

Esta camada de óxido passiva deve ser completamente e uniformemente removida antes que o processo de revestimento possa começar.

A Necessidade de uma Camada Base (Underlayer)

Para garantir uma ligação forte e permanente, uma camada intermediária é quase sempre aplicada na peça de alumínio após a remoção da camada de óxido.

Esta camada base, frequentemente níquel químico ou, às vezes, cromo, serve como uma fundação estável e imaculada. Ela cria uma superfície ideal para a subsequente película PVD aderir, garantindo que o revestimento final seja durável e não lasque ou descasque.

O Fluxo de Trabalho Padrão de Pré-Tratamento

Um processo típico envolve várias etapas rigorosamente controladas:

- Limpeza Completa: A peça é desengordurada e limpa para remover todos os óleos e contaminantes superficiais.

- Gravação Química: A peça é colocada em um banho químico para remover a camada de óxido de alumínio natural.

- Revestimento da Camada Base: Imediatamente após a gravação, a peça é revestida com uma camada base como níquel químico.

- Revestimento PVD: Finalmente, a peça preparada é colocada em uma câmara de vácuo onde o revestimento PVD é aplicado sobre a camada base de níquel.

Compreendendo as Compensações (Trade-offs)

O PVD oferece desempenho de ponta, mas é importante ponderar as compensações em relação a outros acabamentos comuns para alumínio.

Custo e Complexidade

O processo de várias etapas envolvendo limpeza, gravação, revestimento e deposição a vácuo torna o PVD significativamente mais complexo e caro do que a anodização padrão. O processo requer equipamentos especializados e profundo conhecimento para ser executado corretamente.

Anodização vs. PVD

A anodização é um processo eletroquímico que converte a superfície do alumínio em uma camada durável de óxido de alumínio. É integral à peça, não um revestimento. O PVD, em contraste, deposita uma camada separada de material sobre a peça. O PVD é geralmente mais duro e oferece mais opções de cores, enquanto a anodização é tipicamente mais econômica.

Importância do Controle de Qualidade

A qualidade final do acabamento PVD depende inteiramente da qualidade do pré-tratamento. Qualquer falha nas etapas de limpeza ou revestimento da base resultará em má adesão, levando a potencial lascamento ou descascamento do revestimento PVD duro. A contratação de um fornecedor experiente e de boa reputação é fundamental.

Fazendo a Escolha Certa para a Sua Aplicação

A seleção do acabamento correto depende inteiramente dos objetivos específicos do seu projeto em termos de desempenho, estética e custo.

- Se o seu foco principal for cor econômica e proteção moderada: A anodização Tipo II padrão é uma escolha excelente e econômica para muitas aplicações.

- Se o seu foco principal for dureza máxima e resistência ao desgaste: O PVD fornece uma superfície comprovadamente mais dura e mais durável do que qualquer tipo de anodização.

- Se o seu foco principal for alcançar cores premium específicas (como ouro ou cromo preto): O PVD oferece uma paleta de cores muito mais ampla, vibrante e consistente.

Ao entender o papel crítico da preparação da superfície, você pode alavancar com confiança o PVD para elevar seus componentes de alumínio a um novo nível de desempenho e apelo estético.

Tabela de Resumo:

| Benefício do Revestimento PVD | Descrição |

|---|---|

| Dureza da Superfície | Aumenta a durabilidade com camadas cerâmicas duras como TiN ou ZrN. |

| Resistência à Corrosão | Fornece uma barreira quimicamente inerte contra ambientes agressivos. |

| Opções Estéticas | Oferece cores metálicas ricas (ouro, preto, bronze) impossíveis com a anodização. |

| Pré-Tratamento Chave | Requer uma camada base de níquel químico para adesão forte. |

Pronto para aprimorar seus componentes de alumínio com um revestimento PVD de alto desempenho? Na KINTEK, somos especializados em equipamentos de laboratório de precisão e consumíveis para processos de tratamento de superfície. Nossa experiência garante que suas peças de alumínio recebam o pré-tratamento meticuloso e o revestimento PVD avançado de que necessitam para durabilidade e estética superiores. Entre em contato com nossos especialistas hoje mesmo para discutir os requisitos do seu projeto e descobrir como podemos ajudá-lo a alcançar resultados excepcionais!

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Molde de Prensagem Anti-Rachadura para Uso em Laboratório

As pessoas também perguntam

- O que é laminação por prensa quente? O Guia Definitivo para a União Forte e Durável de Materiais

- Quais são as vantagens e desvantagens da prensagem a quente? Escolha o Processo Certo de Metalurgia do Pó

- O que é forjamento a quente por prensa? Criação de Componentes Metálicos Complexos e de Alta Resistência

- O que é moldagem por prensagem a quente? Obtenha Densidade Superior e Formas Complexas com Calor e Pressão

- O que é laminação a vácuo? Obtenha um Acabamento Impecável e Durável em Formas Complexas