Introdução: Uma explicação da prensagem isostática a quente

A prensagem isostática a quente (HIP)é um processo de fabrico que utiliza alta temperatura e alta pressão para melhorar as propriedades mecânicas dos materiais. O processo envolve a colocação da peça numa câmara selada e a sua sujeição a altas temperaturas e pressão. A pressão é aplicada uniformemente em todas as direcções, assegurando que a peça é comprimida uniformemente. As temperaturas elevadas amolecem o material, tornando-o suscetível de deformação. O processo é normalmente utilizado para aumentar a resistência e a ductilidade de metais, cerâmicas e materiais compósitos. A HIP é um processo versátil que pode ser utilizado para produzir formas complexas e melhorar o desempenho de materiais utilizados numa variedade de indústrias.

Vantagens da prensagem isostática

A prensagem isostática é uma tecnologia de fabrico versátil que oferece várias vantagens em relação a outras técnicas tradicionais. Aqui estão algumas das principais vantagens da prensagem isostática:

Densidade e microestrutura uniformes

Uma das principais vantagens da prensagem isostática é a sua capacidade de produzir peças com densidade e microestrutura uniformes. Isto significa que o risco de defeitos é significativamente reduzido, melhorando assim o desempenho e a durabilidade dos materiais e componentes.

Integração de formas complexas

A prensagem isostática também pode consolidar formas complexas, o que é particularmente útil em indústrias como a aeroespacial, a médica e a automóvel. O processo permite a união de diferentes materiais, o que é importante para obter propriedades específicas do material.

Aumentar a vida útil à fadiga

Outra vantagem da prensagem isostática é a sua capacidade de aumentar a vida útil à fadiga dos componentes, o que é importante em ambientes de elevada tensão. A tecnologia permite a produção de peças de forma quase líquida, minimizando o desperdício e poupando custos.

Reparações e renovações

A prensagem isostática também pode ser utilizada para reparar e consertar componentes, prolongando a sua vida útil e reduzindo a necessidade de substituição. Isto é particularmente útil para componentes dispendiosos, como lâminas de turbinas, implantes médicos e próteses de anca.

Aumentar a produtividade e reduzir o desperdício

A utilização da prensagem isostática pode aumentar a produtividade em até 70% em comparação com os processos de arrefecimento natural. Isto deve-se ao facto de os enrolamentos pré-esforçados de paredes finas permitirem um processo de arrefecimento uniforme e rápido. Para além disso, o processo minimiza o desperdício e poupa custos.

Melhorar as propriedades mecânicas

O processo de prensagem isostática pode melhorar as propriedades mecânicas dos materiais, como o aumento da densidade, ductilidade, tenacidade e redução das flutuações de desempenho. Isto torna-o um processo de fabrico eficaz e eficiente que melhora o desempenho e a durabilidade dos materiais e componentes.

Em resumo, as vantagens da prensagem isostática fazem dela um processo de fabrico eficaz e eficiente que melhora o desempenho e a durabilidade dos materiais e componentes. A capacidade de produzir peças com densidade e microestrutura uniformes, integrar formas complexas, reparar e reparar peças e aumentar a vida útil dos componentes à fadiga são apenas alguns dos muitos benefícios desta tecnologia.

Tipos de pressão isostática

A prensagem isostática é um processo de metalurgia do pó que proporciona a maior densidade possível e uniformidade microestrutural aos compactos de pó. Existem dois tipos principais de prensagem isostática: prensagem isostática a frio (CIP) e prensagem isostática a quente (HIP).

Prensagem isostática a frio (CIP)

A prensagem isostática a frio (CIP) é um processo utilizado para comprimir materiais à temperatura ambiente. Este método é normalmente utilizado para materiais que não suportam temperaturas elevadas. Na CIP, o pó é colocado num molde flexível, que é depois imerso num líquido (como água ou óleo) e sujeito a alta pressão de todas as direcções. A principal vantagem do CIP é a sua capacidade de produzir peças de grandes dimensões com formas complexas e densidade uniforme.

Existem dois tipos de CIP: a prensagem isostática húmida (WIP) e a prensagem isostática seca (DIP). No produto, a peça em bruto pré-prensada é encapsulada num molde flexível de borracha ou plástico, que é depois colocado num recipiente de alta pressão e sujeito a moldagem líquida a alta pressão. Este método é ideal para obter biletes de densidade uniforme. A DIP, por outro lado, é utilizada para compactar peças verdes à temperatura ambiente.

Prensagem isostática a quente (HIP)

A prensagem isostática a quente (HIP) é um processo utilizado para aplicar simultaneamente pressão e calor a um material. A HIP é eficaz porque permite a criação de materiais fortes, uniformes e sem defeitos que podem suportar altas temperaturas, altas pressões e outras condições adversas. O processo é utilizado para eliminar a porosidade, aumentar a densidade e melhorar a integridade estrutural de metais, cerâmicas e materiais compósitos.

Os tipos de máquinas HIP mais comuns são a HIP pneumática e a prensagem isostática a quente (HIC). As máquinas HIP pneumáticas utilizam um gás inerte, como o árgon, para aplicar pressão e calor ao material. As máquinas HIC utilizam uma combinação de calor e pressão para comprimir os materiais, normalmente utilizados na metalurgia do pó e em materiais cerâmicos.

Comparação entre CIP e HIP

O CIP e o HIP têm as suas próprias vantagens e desvantagens. A CIP é mais adequada para materiais que não suportam altas temperaturas e permite a produção de formas complexas e peças grandes. Em contraste, a HIP é mais adequada para materiais que requerem alta temperatura e pressão, e produz materiais fortes, uniformes e sem defeitos.

Em resumo, compreender as diferenças entre CIP e HIP é fundamental para determinar a tecnologia de fabrico mais adequada para um material específico. Embora ambos os processos tenham as suas próprias vantagens e limitações, são ambos fundamentais para o campo da metalurgia do pó e fornecem aos engenheiros as ferramentas necessárias para criar materiais fiáveis e de alta qualidade.

Prensagem isostática a quente (HIP)

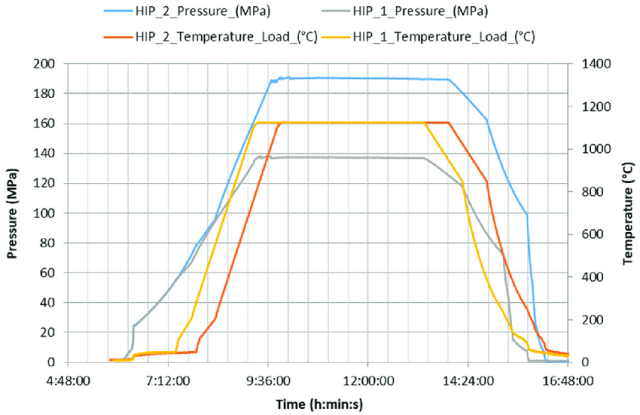

A prensagem isostática a quente (HIP) é uma tecnologia que revoluciona a forma como os materiais são processados e fabricados. Envolve a sujeição de materiais a altas temperaturas e pressões num ambiente de gás inerte para eliminar a porosidade, aumentar a densidade e a resistência e melhorar as propriedades do material. O processo tem lugar num recipiente sob pressão dentro de um forno de alta temperatura. As peças são carregadas numa câmara, depois aquecidas, pressurizadas com um gás inerte (como o árgon) e mantidas a essa temperatura e pressão durante um período de tempo específico.

Como é que a HIPing funciona?

O calor e a pressão são aplicados uniformemente na peça (isotropicamente), forçando a porosidade a desaparecer. O processo de HIPing pode também incluir um arrefecimento rápido pressurizado, que funciona como um passo de arrefecimento. Um ciclo de HIP pode demorar 8 a 12 horas ou mais.

Quais são as vantagens da HIP?

O processo HIP é altamente personalizável, permitindo a produção de formas e desenhos complexos que seriam difíceis de obter utilizando outros métodos. De um modo geral, a HIP provou ser uma técnica eficaz e eficiente para melhorar o desempenho e a qualidade dos materiais, tornando-a numa ferramenta valiosa para investigadores, fabricantes e engenheiros.

O que pode ser feito com a HIP?

A HIP pode ser utilizada para processar uma variedade de materiais, incluindo metais, cerâmicas e compósitos, e tem aplicações numa variedade de indústrias, incluindo a aeroespacial, automóvel, médica e energética.

HIP para peças impressas em 3D

A HIP é atualmente utilizada para o pós-processamento de peças metálicas impressas em 3D, normalmente as produzidas através de processos baseados em leito de pó, como a fusão em leito de pó a laser (LPBF) e o jato de aglutinante, embora as peças de deposição de energia dirigida (DED) também sejam por vezes processadas desta forma. A peça impressa - cortada ou ainda na placa de construção - é carregada num cesto e transferida para a câmara do forno HIP. As "receitas" de HIP são personalizadas com base no material específico e nas propriedades finais pretendidas.

Vantagens da tecnologia HIP

A tecnologia de prensagem isostática a quente (HIP) oferece várias vantagens que a tornam um processo de fabrico essencial para materiais de elevado desempenho. Algumas das principais vantagens da tecnologia HIP são:

A estrutura é mais densa e mais uniforme

A tecnologia HIP submete os materiais a altas temperaturas e pressões simultaneamente, resultando numa estrutura mais densa e uniforme. O processo melhora as propriedades mecânicas do material, incluindo a força, a dureza e a resistência ao desgaste e à corrosão. Os materiais produzidos com a tecnologia HIP têm uma resistência uniforme, o que os torna mais eficientes e fiáveis.

Capacidade de produzir formas e peças complexas

A tecnologia HIP pode ser utilizada para produzir formas e peças complexas que podem ser difíceis ou impossíveis de obter utilizando outros métodos. Esta vantagem da tecnologia HIP é particularmente útil nas indústrias aeroespacial, automóvel e médica, onde a produção de formas e peças complexas é fundamental.

Eficiente

A tecnologia HIP é altamente eficiente e é ideal para a produção em massa de componentes. A tecnologia pode ser utilizada para produzir grandes quantidades de materiais de alta qualidade num curto espaço de tempo, tornando-a um processo económico para os fabricantes.

Unir materiais díspares

A tecnologia HIP pode ser utilizada para unir materiais diferentes, formando estruturas compósitas com propriedades e propriedades únicas. Esta vantagem da tecnologia HIP é particularmente útil nas indústrias aeroespacial e automóvel, onde os materiais leves e resistentes são essenciais.

Versatilidade

A tecnologia HIP é versátil e pode ser utilizada numa variedade de materiais, incluindo metais, cerâmicas e compósitos. A capacidade de utilizar a tecnologia HIP com diferentes materiais torna-a um processo valioso para a produção de uma vasta gama de materiais de elevado desempenho para várias indústrias.

Em suma, as vantagens da tecnologia HIP fazem dela um importante processo de fabrico de materiais de elevado desempenho. A capacidade de produzir formas e peças complexas, melhorar as propriedades mecânicas dos materiais, unir materiais díspares e trabalhar com uma variedade de materiais faz da tecnologia HIP um processo valioso em vários sectores.

Aplicações da tecnologia HIP

A prensagem isostática a quente (HIP) é um processo de fabrico que oferece uma vasta gama de aplicações em várias indústrias. O processo pode melhorar as propriedades de vários materiais, reduzindo ou eliminando a porosidade, melhorando a densidade e aumentando a resistência.

Indústria aeroespacial

Uma das aplicações mais significativas da tecnologia HIP é na indústria aeroespacial. O processo é utilizado para criar lâminas de turbina para motores a jato que exigem elevada resistência e durabilidade. A utilização da tecnologia HIP garante que as lâminas da turbina podem suportar as condições extremas de temperatura e pressão a que estão expostas durante o funcionamento.

Indústria automóvel

Os componentes fabricados com HIP são também utilizados na indústria automóvel, particularmente em motores, transmissões e sistemas de suspensão, para melhorar o seu desempenho. O processo melhora a resistência e a durabilidade destes componentes, garantindo que podem suportar as condições adversas e o stress a que estão sujeitos durante o funcionamento.

Indústria médica

A tecnologia HIP também é amplamente utilizada na indústria médica. É utilizada para criar implantes ortopédicos, implantes dentários e outros dispositivos médicos que requerem elevada resistência e biocompatibilidade. A utilização da tecnologia HIP garante que os implantes podem suportar as elevadas tensões e cargas a que estão sujeitos durante a utilização.

Desenvolvimento de novos materiais

A tecnologia HIP também é utilizada no desenvolvimento de novos materiais, como os compósitos de matriz metálica. Estes materiais têm uma vasta gama de aplicações nas indústrias aeroespacial, automóvel e médica. O uso da tecnologia HIP garante que os novos materiais tenham a resistência e a durabilidade necessárias para desempenhar as funções pretendidas.

Outras aplicações

Para além das aplicações acima mencionadas, a tecnologia HIP também é utilizada noutras indústrias, como a do petróleo e do gás, da defesa e da produção de energia. Na indústria do petróleo e do gás, a tecnologia HIP é utilizada para criar componentes que podem suportar condições de alta pressão e alta temperatura. Na indústria da defesa, é utilizada para criar componentes para mísseis, foguetões e outras aplicações de defesa. Na indústria de produção de energia, é utilizada para criar componentes para turbinas e caldeiras.

Em conclusão,a tecnologia HIP é um dos processos de fabrico mais eficazes para melhorar as propriedades dos materiais. A sua vasta gama de aplicações e a sua capacidade de desenvolver novos materiais fazem dela uma ferramenta valiosa para muitas indústrias.

Produtos relacionados

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Máquina de Prensagem Isostática a Frio CIP para Produção de Peças Pequenas 400Mpa

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Máquina CIP de Prensagem Isostática a Frio para Laboratório para Prensagem Isostática a Frio

- Máquina Manual de Prensagem Isostática a Frio CIP Prensadora de Pelotas

Artigos relacionados

- Compreender os princípios básicos da prensagem isostática

- Equipamento essencial para a produção em massa de baterias de estado sólido: Prensa isostática

- Processos de produção de barras de cerâmica de zircónia: Prensagem isostática vs. Prensagem a seco

- Tecnologia de prensagem isostática na produção de baterias de estado sólido

- As vantagens da utilização da prensagem isostática no fabrico