Introdução à prensagem isostática

A prensagem isostática é um processo de fabrico que é utilizado para eliminar defeitos nos materiais. Envolve a sujeição de um material a alta pressão em todas as direcções, o que ajuda a distribuir uniformemente a pressão e a eliminar quaisquer vazios ou defeitos. Neste processo, o material é colocado dentro de um recipiente selado e sujeito a alta pressão utilizando um fluido pressurizado, como água ou gás. A prensagem isostática pode ser efectuada à temperatura ambiente (prensagem isostática a frio) ou a alta temperatura (prensagem isostática a quente). Este processo é amplamente utilizado nas indústrias aeroespacial, médica e automóvel para produzir componentes de alta qualidade com resistência e durabilidade superiores.

Índice

- Introdução à prensagem isostática

- Prensagem isostática a frio vs. a quente

- Processo de prensagem isostática a quente

- Vantagens da prensagem isostática a quente

- Processo de prensagem isostática a frio

- Vantagens da prensagem isostática a frio

- Prensagem isostática para fabrico de aditivos

- Importância da caraterização do material

- Tipos de prensagem isostática

- Aplicações da prensagem isostática

- Conclusão

Prensagem isostática a frio vs. a quente

A prensagem isostática é um processo que aplica uma pressão igual em todas as direcções num pó compacto para obter uma densidade óptima e uma uniformidade da microestrutura. O processo tem duas variações: prensagem isostática a frio e a quente.

Prensagem isostática a frio

A prensagem isostática a frio é normalmente utilizada para materiais como cerâmica, metais e polímeros que não são resistentes ao calor. Durante este processo, os materiais são colocados num recipiente de alta pressão cheio de um líquido, como a água, e a pressão é aplicada uniformemente no material a partir de todas as direcções. Isto ajuda a eliminar quaisquer espaços vazios, fissuras ou outros defeitos que possam estar presentes no material.

Em comparação com a prensagem a frio, a compactação isostática aplica uma pressão uniforme em toda a superfície do molde. A fricção da parede do molde, que exerce uma grande influência na distribuição da densidade das peças prensadas a frio, está ausente, pelo que se obtêm densidades muito mais uniformes. A eliminação dos lubrificantes da parede do molde também permite densidades prensadas mais elevadas e elimina os problemas associados à remoção do lubrificante antes ou durante a sinterização final.

Prensagem isostática a quente

A prensagem isostática a quente, por outro lado, é utilizada para materiais que são resistentes ao calor e podem suportar temperaturas elevadas. Durante este processo, os materiais são aquecidos a uma temperatura elevada e, em seguida, colocados num recipiente de alta pressão cheio de um gás, normalmente árgon. A pressão é aplicada uniformemente no material a partir de todas as direcções, o que ajuda a eliminar quaisquer defeitos que possam estar presentes no material.

A prensagem isostática a quente é efectuada para consolidar totalmente as peças a temperaturas elevadas por difusão em estado sólido. Também pode ser utilizada para eliminar a porosidade residual de uma peça PM sinterizada. A temperatura de trabalho da prensa isostática a quente é elevada, adequada para materiais com requisitos de alta temperatura, tais como metais, ligas, etc.

Comparação

A principal diferença entre a prensagem isostática a frio e a quente são as temperaturas altas e baixas durante a formação e consolidação. As prensas isostáticas a frio são geralmente utilizadas em ambientes de temperatura ambiente e são adequadas para materiais sensíveis à temperatura, tais como cerâmicas, pós metálicos, etc. As prensas isostáticas quentes funcionam a uma temperatura média e são adequadas para materiais com determinados requisitos de temperatura, como plásticos, borracha, etc.

Em resumo, a escolha entre utilizar a prensagem isostática a frio ou a quente depende do tipo de material, da resistência à temperatura e do resultado pretendido. A prensagem isostática a frio é mais adequada para materiais que não são resistentes ao calor, enquanto a prensagem isostática a quente é utilizada para materiais que podem suportar temperaturas elevadas. Ambos os métodos ajudam a eliminar defeitos nos materiais e a criar produtos de alta qualidade com densidade, estrutura e propriedades melhoradas.

Processo de prensagem isostática a quente

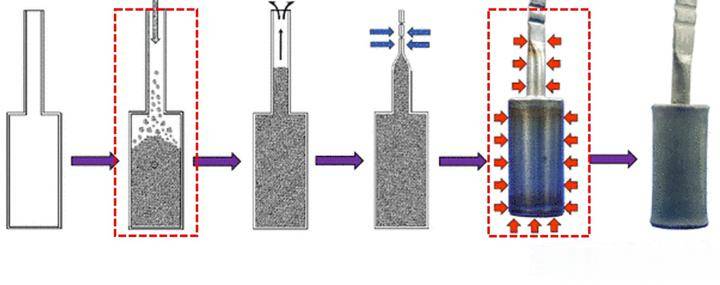

A prensagem isostática a quente (HIP) é um processo que aplica simultaneamente alta temperatura e pressão aos materiais para melhorar as suas propriedades mecânicas. O processo envolve a colocação de materiais dentro de um forno de alta temperatura e o encerramento do forno num recipiente de pressão. A pressão e a temperatura são controladas com precisão para alcançar as propriedades desejadas do material.

Fase 1: Remoção de defeitos internos

A primeira fase do processo de prensagem isostática a quente consiste em destruir os defeitos internos e os poros do material, submetendo-o a uma pressão externa superior à resistência do material a altas temperaturas nas condições de deformação plástica. Este processo ajuda a remover a porosidade, as inclusões ou outros defeitos nos materiais.

Fase 2: Contacto de superfície e ligação por difusão

Na segunda fase, a pressão externa é reduzida para um nível inferior à resistência do material a altas temperaturas e o material sofre fluência a altas temperaturas. Os contactos de superfície dos materiais entre si, a penetração mútua e a ligação por difusão eliminam completamente os defeitos e a porosidade.

Gás árgon e outros gases

No processo de prensagem isostática a quente, as peças são aquecidas num gás inerte, geralmente árgon, que aplica uma pressão "isostática" uniforme em todas as direcções. Outros gases, como o azoto e o hélio, são por vezes utilizados, enquanto o hidrogénio e o dióxido de carbono são raramente utilizados. Por vezes, são também utilizadas combinações de diferentes gases.

Vantagens da tecnologia de prensagem isostática a quente

As principais vantagens da tecnologia de prensagem isostática a quente são: aumento da densidade do produto, melhoria das propriedades mecânicas, aumento da produtividade, redução de desperdícios e perdas. As peças fundidas tratadas por prensagem isostática a quente têm os defeitos de porosidade internos reparados, designs mais leves, produtos com melhor ductilidade e tenacidade, flutuações de propriedades reduzidas, vida útil mais longa e a capacidade de formar ligações metalúrgicas entre diferentes materiais.

Aplicações

A tecnologia de prensagem isostática a quente é atualmente utilizada não só no tratamento de peças fundidas, na metalurgia do pó e na indústria cerâmica, mas também em materiais porosos, na formação de quase-rede, na ligação de materiais, na pulverização de plasma e no fabrico de grafite de alta qualidade. O processo é particularmente útil para o fabrico de materiais utilizados em aplicações críticas, tais como peças aeroespaciais, implantes médicos e ligas de elevado desempenho.

Em conclusão, a prensagem isostática a quente é uma técnica essencial para eliminar defeitos nos materiais e melhorar a qualidade dos materiais utilizados em aplicações críticas. O processo ajuda a melhorar as propriedades mecânicas dos materiais, como a força e a resistência à fadiga, e pode ser efectuado com precisão e exatidão, garantindo que o produto final é de alta qualidade e cumpre as normas exigidas.

Vantagens da prensagem isostática a quente

A prensagem isostática a quente (HIP) é um tipo específico de prensagem isostática que envolve o aquecimento do material a uma temperatura elevada antes de aplicar pressão. Este processo tem várias vantagens em relação a outros métodos de fabrico. Seguem-se algumas das vantagens da prensagem isostática a quente:

1. Melhoria da resistência e da ductilidade

A HIP pode melhorar as propriedades mecânicas dos materiais, tais como a resistência ao impacto, a ductilidade e a resistência à fadiga, através da remoção da porosidade interna. Isto é conseguido através da aplicação uniforme da pressão e da temperatura em todo o material, o que resulta numa estrutura de grão fino e em microestruturas homogéneas. Isto, por sua vez, leva a uma maior resistência e ductilidade.

2. Aumento da resistência à corrosão e à fadiga

A HIP pode também aumentar a resistência dos materiais à corrosão e à fadiga. Ao controlar a dimensão e a forma do grão e ao produzir microestruturas homogéneas, a HIP pode melhorar a resistência dos materiais ao desgaste e à corrosão. Isto é conseguido através do revestimento, de possibilidades alargadas de liga e da produção de microestruturas homogéneas.

3. Melhoria do desempenho global

As propriedades mecânicas melhoradas, a resistência ao desgaste e à corrosão e a ductilidade resultantes da HIP conduzem a um melhor desempenho global dos materiais. Isto é particularmente importante em aplicações de elevado desempenho, como nas indústrias aeroespacial, automóvel e médica, onde os materiais têm de cumprir normas rigorosas.

4. Densidade uniforme

A HIP pode produzir materiais com densidade uniforme, o que é particularmente importante em aplicações cerâmicas e refractárias. A capacidade de moldar formas de produtos com tolerâncias precisas (reduzindo a maquinação dispendiosa) tem sido uma das principais forças motrizes do seu desenvolvimento comercial. Isto é conseguido através da aplicação de igual pressão em todas as direcções, independentemente da forma ou tamanho, resultando numa densidade final mais uniforme do componente.

5. Redução das soldaduras

A HIP permite a ligação por difusão de materiais similares e dissimilares, quer em pó quer em forma sólida. Isto significa que os componentes podem ser concebidos e fabricados com uma redução, ou eliminação total, do número de soldaduras e das respectivas inspecções.

Em conclusão, a prensagem isostática a quente (HIP) é um importante processo de fabrico que pode melhorar as propriedades mecânicas, a resistência ao desgaste e à corrosão e a ductilidade dos materiais. Ao eliminar defeitos no material, a HIP ajuda os fabricantes a produzir produtos de qualidade superior que são fiáveis e duradouros.

Processo de prensagem isostática a frio

A prensagem isostática a frio (CIP) é um método amplamente utilizado para compactar materiais em pó numa massa sólida homogénea antes da maquinação ou sinterização. É utilizado para peças demasiado grandes para serem prensadas em prensas uniaxiais e que não requerem uma elevada precisão no estado sinterizado. Neste processo, o pó é sujeito a uma pressão igual em todas as direcções, seguida de maquinação.

Como é que funciona?

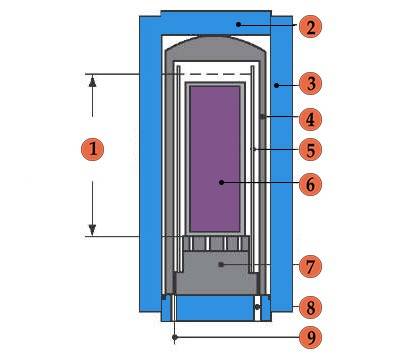

No processo de prensagem isostática a frio, um molde ou uma amostra aspirada é colocada numa câmara que é preenchida com um fluido de trabalho, normalmente água com um inibidor de corrosão, que é pressurizado por uma bomba externa. A câmara de pressão da máquina CIP foi concebida para suportar as cargas cíclicas severas impostas por taxas de produção rápidas e teve em conta a falha por fadiga.

Vantagens em relação aos métodos tradicionais

Em comparação com a CIP manual, a CIP eléctrica permite um melhor controlo da pressão. A compactação isostática aplica uma pressão uniforme em toda a superfície do molde. A fricção da parede do molde, que exerce uma grande influência na distribuição da densidade das peças prensadas a frio, está ausente. Por conseguinte, obtêm-se densidades muito mais uniformes. A eliminação dos lubrificantes da parede do molde também permite densidades prensadas mais elevadas e elimina os problemas associados à remoção do lubrificante antes ou durante a sinterização final. Além disso, se necessário, o ar pode ser evacuado do pó solto antes da compactação.

Aplicações

A prensagem isostática a frio é útil na produção de componentes cerâmicos e metálicos que requerem elevada resistência e fiabilidade. A técnica também é útil na produção de materiais semicondutores, onde é necessário um elevado nível de pureza. Para além das suas capacidades de eliminação de defeitos, a prensagem isostática a frio pode ser utilizada para criar formas e geometrias complexas que são difíceis de obter utilizando métodos de fabrico tradicionais.

Conclusão

A prensagem isostática a frio é uma técnica eficaz para compactar materiais em pó numa massa sólida homogénea antes da maquinação ou sinterização. Oferece várias vantagens em relação aos métodos tradicionais, como a distribuição uniforme da densidade, a eliminação de lubrificantes na parede da matriz e a capacidade de evacuar o ar do pó solto. Esta técnica encontra as suas aplicações na produção de componentes cerâmicos e metálicos, materiais semicondutores e na criação de formas e geometrias complexas.

Vantagens da prensagem isostática a frio

A prensagem isostática a frio (CIP) é um processo que tem vários benefícios no fabrico de diversos materiais. O processo envolve a aplicação de pressão uniforme de todos os lados de um material, resultando numa densidade uniforme e numa integridade estrutural melhorada. Aqui estão alguns dos benefícios da prensagem isostática a frio:

Resistência uniforme

Uma vez que a pressão utilizada na CIP é igual em todas as direcções, o material produzido tem uma resistência uniforme. Os materiais com resistência uniforme são geralmente mais eficientes do que aqueles sem resistência uniforme.

Versatilidade

A CIP pode ser utilizada para produzir formas difíceis que não podem ser produzidas por outros métodos. Para além disso, pode ser utilizado para produzir materiais de grandes dimensões. A única limitação ao tamanho dos materiais produzidos por este método é o tamanho do vaso de pressão.

Resistência à corrosão

A prensagem isostática a frio melhora a resistência à corrosão de um material. Assim, os materiais que passam por este processo têm uma vida útil mais longa do que a maioria dos outros materiais.

Propriedades mecânicas

As propriedades mecânicas dos materiais prensados isostaticamente a frio são melhoradas. Algumas das propriedades melhoradas incluem a ductilidade e a resistência.

Resistência verde

Os materiais produzidos por prensagem isostática a frio têm uma elevada resistência verde. Isto significa que estes materiais têm uma maior rotação, uma vez que podem ser sinterizados ou maquinados mais rapidamente do que outros materiais.

Densidade uniforme

A prensagem isostática a frio assegura que os materiais têm uma densidade uniforme. Isto significa que haverá um encolhimento uniforme quando o material estiver a passar por outros processos, como a sinterização. A densidade uniforme pode ser atribuída ao facto de a pressão utilizada na CIP atingir todas as partes do material com igual magnitude.

Metalurgia do pó

O CIP é utilizado na metalurgia do pó. É utilizado para a etapa de compactação da metalurgia do pó que ocorre imediatamente antes da etapa de sinterização. Na metalurgia do pó, o CIP é frequentemente utilizado para produzir formas e dimensões complexas.

Metais refractários

A CIP é utilizada para produzir metais refractários, como o tungsténio, o molibdénio e o tântalo. O tungsténio, por exemplo, é utilizado para fabricar fios para filamentos na indústria das lâmpadas. Geralmente, os metais refractários têm um ponto de fusão elevado e são resistentes ao desgaste.

Alvos de Sputtering

A prensagem isostática a frio (CIP) pode prensar pó de óxido de índio e estanho (ITO) em grandes pré-formas de cerâmica, que são depois sinterizadas em determinadas condições. Este método pode, teoricamente, produzir alvos cerâmicos com uma densidade de 95%.

Automóveis

A prensagem isostática a frio é utilizada no fabrico de componentes para automóveis, tais como rolamentos e engrenagens de bombas de óleo.

Em conclusão, a prensagem isostática a frio revolucionou a indústria transformadora, permitindo a produção de materiais mais fortes e duradouros que podem ser utilizados numa vasta gama de aplicações. Desde a melhoria da resistência verde até à densidade uniforme, a prensagem isostática a frio tem várias vantagens sobre outros processos semelhantes.

Prensagem isostática para fabrico aditivo

A fabricação aditiva, comumente conhecida como impressão 3D, revolucionou a indústria de fabricação. No entanto, as peças impressas em 3D sofrem frequentemente de defeitos como a porosidade e a densidade irregular. Estes defeitos podem afetar a qualidade e a fiabilidade da peça, especialmente em aplicações críticas como as indústrias aeroespacial e médica. A prensagem isostática surgiu como uma solução para eliminar estes defeitos e melhorar a qualidade geral das peças impressas em 3D.

O que é a prensagem isostática para fabrico aditivo?

A prensagem isostática é um processo que envolve a aplicação de pressão uniforme a um material de todos os lados, o que ajuda a eliminar defeitos e a melhorar a sua qualidade geral. No domínio do fabrico de aditivos, a prensagem isostática é utilizada para produzir peças de alta qualidade e eliminar a porosidade e os defeitos normalmente associados à impressão 3D. O processo envolve a colocação de uma peça impressa em 3D num recipiente cheio de um líquido ou gás e a aplicação de pressão no recipiente para igualar a pressão em todos os lados da peça. Este processo ajuda a remover quaisquer bolsas de ar ou vazios remanescentes na peça, resultando num material mais uniforme e denso.

Como é que a prensagem isostática funciona?

A prensagem isostática envolve a colocação da amostra de pó a ser prensada num recipiente de alta pressão, utilizando a natureza incompressível do meio líquido ou gasoso e a natureza da transferência uniforme de pressão de todas as direcções para pressurizar uniformemente a amostra. No fabrico aditivo, a peça impressa em 3D é colocada num recipiente cheio de um líquido ou gás e é aplicada pressão no recipiente para igualar a pressão em todos os lados da peça. Este processo ajuda a remover quaisquer bolsas de ar ou vazios remanescentes na peça, resultando num material mais uniforme e denso.

Vantagens da prensagem isostática para o fabrico aditivo

A prensagem isostática elimina defeitos e porosidade em peças impressas em 3D, resultando num material mais uniforme e denso. Este processo é particularmente útil na produção de peças para aplicações críticas, como as indústrias aeroespacial e médica, onde a qualidade e a fiabilidade da peça são da maior importância. A capacidade da prensagem isostática de eliminar defeitos nos materiais tornou-a uma ferramenta essencial em muitas indústrias, garantindo a qualidade e o desempenho dos materiais utilizados em aplicações críticas.

Conclusão

Em conclusão, a prensagem isostática surgiu como uma solução para eliminar os defeitos e a porosidade normalmente associados à impressão 3D. O processo envolve a aplicação de pressão uniforme a um material de todos os lados, o que ajuda a eliminar defeitos e a melhorar a sua qualidade geral. A prensagem isostática é particularmente útil na produção de peças para aplicações críticas, como as indústrias aeroespacial e médica, onde a qualidade e a fiabilidade da peça são da maior importância. A capacidade da prensagem isostática para eliminar defeitos nos materiais tornou-a uma ferramenta essencial em muitas indústrias, garantindo a qualidade e o desempenho dos materiais utilizados em aplicações críticas.

Importância da caraterização do material

A caraterização do material é um passo crítico no processo de prensagem isostática para garantir que é selecionado o material correto para a aplicação e que este pode suportar as condições de alta pressão e temperatura envolvidas no processo CIP. Ela envolve a análise das propriedades físicas e químicas do material para determinar sua adequação a aplicações específicas.

Análise da composição do material

A composição do material desempenha um papel crucial na determinação das suas propriedades. A análise da composição de um material pode ajudar os fabricantes a selecionar os materiais certos para os seus produtos e a otimizar os seus processos de fabrico para produzir materiais de alta qualidade e sem defeitos. Além disso, a análise da composição de um material pode ajudar a identificar quaisquer potenciais defeitos ou pontos fracos que possam afetar o desempenho do material.

Determinação da microestrutura

A análise da microestrutura é outro aspeto crítico da caraterização de materiais. Envolve o exame da estrutura interna de um material ao nível microscópico para determinar as suas propriedades. Ao compreender a microestrutura de um material, os fabricantes podem identificar quaisquer potenciais defeitos ou fraquezas que possam afetar o desempenho do material. A análise da microestrutura também pode ajudar a otimizar o processo de fabrico para produzir materiais de alta qualidade e sem defeitos.

Propriedades térmicas e mecânicas

Outro aspeto essencial da caraterização de materiais é a análise das propriedades térmicas e mecânicas do material. As propriedades térmicas determinam a forma como os materiais respondem a alterações de temperatura, enquanto as propriedades mecânicas determinam a forma como os materiais respondem a forças externas. Ao compreender as propriedades térmicas e mecânicas de um material, os fabricantes podem selecionar os materiais certos para os seus produtos e otimizar os seus processos de fabrico para produzir materiais de alta qualidade e sem defeitos.

Importância da análise de defeitos

A análise de defeitos é uma parte crucial da caraterização de materiais. Envolve a identificação e análise de quaisquer defeitos ou pontos fracos num material que possam afetar o seu desempenho. A análise de defeitos pode ajudar os fabricantes a selecionar os materiais certos para os seus produtos e a otimizar os seus processos de fabrico para produzir materiais de alta qualidade e sem defeitos.

Em conclusão, a caraterização do material é um passo essencial no processo de prensagem isostática para garantir que o material correto é selecionado para a aplicação e que pode suportar as condições de alta pressão e temperatura envolvidas no processo CIP. A análise da composição, microestrutura, propriedades térmicas e mecânicas de um material, bem como a análise de defeitos, pode ajudar os fabricantes a selecionar os materiais certos para os seus produtos e a otimizar os seus processos de fabrico para produzir materiais de alta qualidade e sem defeitos.

Tipos de prensagem isostática

A prensagem isostática é um processo de fabrico valioso que ajuda a eliminar defeitos e a produzir materiais de alta qualidade utilizados numa variedade de indústrias. A prensagem isostática envolve a aplicação de uma pressão uniforme num material utilizando um fluido ou gás, o que resulta na eliminação de quaisquer defeitos, tais como porosidade ou fissuras. Existem dois tipos de prensagem isostática: prensagem isostática a frio (CIP) e prensagem isostática a quente (HIP).

Prensagem isostática a frio (CIP)

A prensagem isostática a frio (CIP) envolve a aplicação de pressão à temperatura ambiente. Na CIP, é aplicada uma pressão hidrostática uniforme ao pó fechado num molde flexível de borracha ou plástico. O pó é preenchido num molde moldado e flexível, selado e imerso em líquido num recipiente de alta pressão. O líquido é pressurizado e a pressão é transmitida através da parede flexível do molde para o pó, o que resulta em compactação. A isopressão por saco húmido, juntamente com a maquinação verde 3D, é utilizada para fabricar peças cerâmicas complexas com uma qualidade muito elevada. As vantagens da CIP incluem uma maior uniformidade de embalagem do que na prensagem uniaxial. Podem ser utilizadas pressões até 1000 GPa, embora as unidades de produção mais comuns funcionem até 200-300 MPa.

Prensagem isostática a quente (HIP)

A prensagem isostática a quente (HIP) envolve a aplicação de pressão a alta temperatura, o que permite a eliminação não só de defeitos, mas também de quaisquer tensões residuais no material. A HIP é um processo semelhante efectuado a alta temperatura. Na HIP, os materiais são aquecidos a uma temperatura elevada e sujeitos a uma pressão elevada em todas as direcções. Este processo é utilizado para eliminar defeitos, tais como fissuras e porosidade, que possam ter ocorrido durante o processo de fabrico. A HIP pode produzir materiais de microestrutura homogénea, de grão fino e completamente densos a temperaturas de sinterização mais baixas e pode produzir produtos com formas complexas.

Comparação entre CIP e HIP

Ambos os tipos de prensagem isostática requerem equipamento especializado, como um recipiente de alta pressão e um gerador de pressão, para criar a pressão necessária. Enquanto a CIP é usada para produção de baixo volume de peças especiais, prototipagem e para pesquisa e desenvolvimento, a HIP é usada para produção de alto volume. A CIP é limitada pelo seu molde flexível, que não é capaz de fornecer corpos verdes com as dimensões exactas que a prensagem uniaxial faz. Em contrapartida, a HIP é capaz de produzir peças com dimensões exactas e formas complexas. Tanto a CIP como a HIP têm vantagens e desvantagens, e a escolha do processo a utilizar depende da aplicação específica e dos requisitos de produção.

Em resumo, a prensagem isostática é um processo de fabrico valioso que ajuda a eliminar defeitos e a produzir materiais de alta qualidade utilizados numa variedade de indústrias. A prensagem isostática a frio (CIP) envolve a aplicação de pressão à temperatura ambiente, enquanto a prensagem isostática a quente (HIP) envolve a aplicação de pressão a alta temperatura. Ambos os tipos de prensagem isostática requerem equipamento especializado e têm vantagens e desvantagens. A escolha do processo a utilizar depende da aplicação específica e dos requisitos de produção.

Aplicações da prensagem isostática

A prensagem isostática é um processo versátil que pode ser utilizado para produzir uma vasta gama de materiais com propriedades variáveis. Oferece várias vantagens em relação a outros processos de fabrico, incluindo a capacidade de produzir formas complexas, alta precisão e a capacidade de produzir componentes com um elevado grau de uniformidade. Aqui estão algumas aplicações comuns da prensagem isostática:

Cerâmica

A prensagem isostática é amplamente utilizada na produção de cerâmica. É utilizada para produzir componentes de alta densidade que são utilizados numa variedade de aplicações, tais como ferramentas de corte, implantes biomédicos e componentes electrónicos. O processo ajuda a eliminar defeitos no material, como bolsas de ar ou vazios, que podem enfraquecer o material e reduzir o seu desempenho.

Metais

O processo também é utilizado na produção de metais, onde é utilizado para produzir componentes que são utilizados em aplicações aeroespaciais, automóveis e médicas. A prensagem isostática ajuda a garantir que o material é comprimido uniformemente, o que ajuda a eliminar defeitos e a melhorar o desempenho do produto final.

Compósitos

A prensagem isostática também é utilizada na produção de materiais compósitos. É utilizada para garantir que as fibras são distribuídas uniformemente pelo material, o que ajuda a melhorar a resistência e o desempenho do produto final. Este processo é normalmente utilizado para produzir materiais compósitos utilizados em aplicações aeroespaciais, automóveis e de artigos desportivos.

Metalurgia do pó

A prensagem isostática é utilizada na produção de componentes de metalurgia do pó. O processo é utilizado para produzir componentes de alta densidade com um elevado grau de uniformidade. É normalmente utilizado para produzir componentes utilizados em aplicações automóveis e aeroespaciais, tais como engrenagens, rolamentos e lâminas de turbinas.

Implantes médicos

A prensagem isostática é utilizada no fabrico de implantes médicos. O processo é utilizado para produzir componentes de alta densidade com um elevado grau de uniformidade. Os implantes médicos fabricados com prensagem isostática são normalmente utilizados em aplicações ortopédicas e dentárias.

Indústria nuclear

A prensagem isostática é utilizada na indústria nuclear para produzir componentes utilizados em reactores nucleares. O processo é utilizado para produzir componentes de alta densidade com um elevado grau de uniformidade. Estes componentes têm de ser capazes de suportar temperaturas e níveis de radiação extremos, o que faz da prensagem isostática um processo de fabrico ideal.

Em conclusão, a prensagem isostática é um processo de fabrico versátil que é utilizado numa vasta gama de indústrias. Oferece várias vantagens em relação a outros processos de fabrico, incluindo a capacidade de produzir formas complexas, alta precisão e a capacidade de produzir componentes com um elevado grau de uniformidade. As aplicações da prensagem isostática são variadas, desde cerâmicas e metais a compósitos, metalurgia do pó, implantes médicos e a indústria nuclear.

Conclusão

A prensagem isostáticaprovou ser um método eficaz para eliminar defeitos em materiais. Ao submeter os materiais a alta pressão, as prensas isostáticas podem ajudar a compactar e consolidar os pós, remover a porosidade e melhorar a densidade do material. O processo pode ser efectuado através de prensagem isostática a quente ou a frio, dependendo do material e do resultado pretendido. A prensagem isostática é amplamente utilizada numa série de indústrias, incluindo a aeroespacial, automóvel, médica e energética. A caraterização do material é um aspeto importante do processo, uma vez que permite a seleção do método de prensagem isostática adequado. Com os seus muitos benefícios, a prensagem isostática é uma ferramenta valiosa para produzir materiais de alta qualidade com poucos defeitos.

Produtos relacionados

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Moldes de Prensagem Isostática para Laboratório

- Máquina de Prensagem Isostática a Frio CIP para Produção de Peças Pequenas 400Mpa

- Máquina de Prensa Hidráulica Automática de Alta Temperatura com Placas Aquecidas para Laboratório

Artigos relacionados

- Compreender os princípios básicos da prensagem isostática

- Equipamento essencial para a produção em massa de baterias de estado sólido: Prensa isostática

- Tecnologia de prensagem isostática para baterias de estado sólido

- Tecnologia de prensagem isostática na produção de baterias de estado sólido

- Seleção de equipamento de prensagem isostática para moldagem de alta densidade