Classificação dos fornos de mufla

Por elemento de aquecimento

Os fornos de mufla distinguem-se pelos seus elementos de aquecimento, cada um com caraterísticas e aplicações únicas. Os principais tipos incluem os fornos de mufla de fio para forno elétrico, os fornos de mufla de barras de carbono silício e os fornos de mufla de barras de molibdénio silício.

-

Fornos eléctricos de mufla de fio: Estes fornos utilizam fios de forno elétrico como elementos de aquecimento. São versáteis e normalmente utilizados em vários laboratórios devido à sua fiabilidade e facilidade de funcionamento.

-

Fornos de mufla de barras de carbono silício: Com varetas de carbono silício como elementos de aquecimento, estes fornos são concebidos para aplicações a temperaturas mais elevadas, funcionando normalmente entre 1100°C e 1300°C. São ideais para processos que requerem maior estabilidade térmica e eficiência.

-

Fornos de mufla de barras de silício-molibdénio: Com varetas de molibdénio de silício como elementos de aquecimento, estes fornos podem atingir temperaturas superiores a 1600°C. São particularmente adequados para investigação a alta temperatura e aplicações industriais onde é necessário calor extremo.

Cada tipo de elemento de aquecimento contribui para o desempenho global do forno, garantindo que este cumpre os requisitos específicos de temperatura e as normas operacionais.

Por gama de temperaturas

Os fornos de mufla são categorizados com base nas suas gamas de temperaturas operacionais, cada uma concebida para lidar com exigências térmicas específicas. Segue-se uma análise pormenorizada destas categorias:

-

Até 1000°C: O forno de mufla tipo caixa é ideal para aplicações que requerem temperaturas até 1000°C. Este tipo de forno é versátil e é normalmente utilizado em laboratórios para processos gerais de aquecimento e recozimento.

-

1100°C a 1300°C: Para necessidades de temperaturas mais elevadas, é utilizada a mufla de barras de silício-carbono. Este forno tem capacidade para funcionar entre 1100°C e 1300°C, o que o torna adequado para aplicações mais exigentes, como a sinterização a alta temperatura e o processamento avançado de materiais.

-

Acima de 1600°C: Quando as temperaturas excedem os 1600°C, é utilizado o forno de mufla de barras de silício-molibdénio. Este forno de alto desempenho foi concebido para aplicações a temperaturas extremas, incluindo processos metalúrgicos especializados e investigação envolvendo materiais refractários.

Estas distinções asseguram que cada tipo de mufla é optimizado para a sua utilização pretendida, proporcionando eficiência e segurança em vários ambientes laboratoriais e industriais.

Por tipo de controlador

Os fornos de mufla podem ser categorizados com base no tipo de controlador que utilizam, cada um oferecendo vantagens distintas na regulação da temperatura e na programabilidade. Os dois principais tipos de controladores são forno de mufla de controlo de regulação PID e a forno de mufla de controlo de programa .

-

Mufla de controlo de regulação PID: Este tipo utiliza um controlador de temperatura com ecrã digital de silício, que emprega um algoritmo proporcional-integral-derivativo (PID). Este algoritmo assegura um controlo preciso da temperatura, ajustando continuamente a potência de aquecimento em resposta à temperatura atual. O visor digital fornece leituras de temperatura em tempo real, facilitando a monitorização e a manutenção das definições de temperatura desejadas.

-

Forno de mufla com controlo de programa: Em contrapartida, a mufla de controlo de programa está equipada com um controlador de programa de temperatura por computador. Este controlador avançado permite a criação e execução de programas de temperatura complexos, permitindo que o forno siga perfis específicos de aquecimento e arrefecimento. Esta caraterística é particularmente útil para aplicações que requerem um controlo preciso da temperatura durante períodos prolongados ou para processos que envolvem várias fases de temperatura.

Ambos os tipos de controladores aumentam a funcionalidade e a precisão dos fornos de mufla, respondendo a várias necessidades industriais e laboratoriais.

Por material de isolamento

Os fornos de mufla podem ser categorizados com base nos seus materiais de isolamento, que desempenham um papel crucial na determinação da sua eficiência térmica e durabilidade. Os dois tipos principais são Forno de mufla de tijolo refratário comum e o Forno de mufla de fibra cerâmica .

-

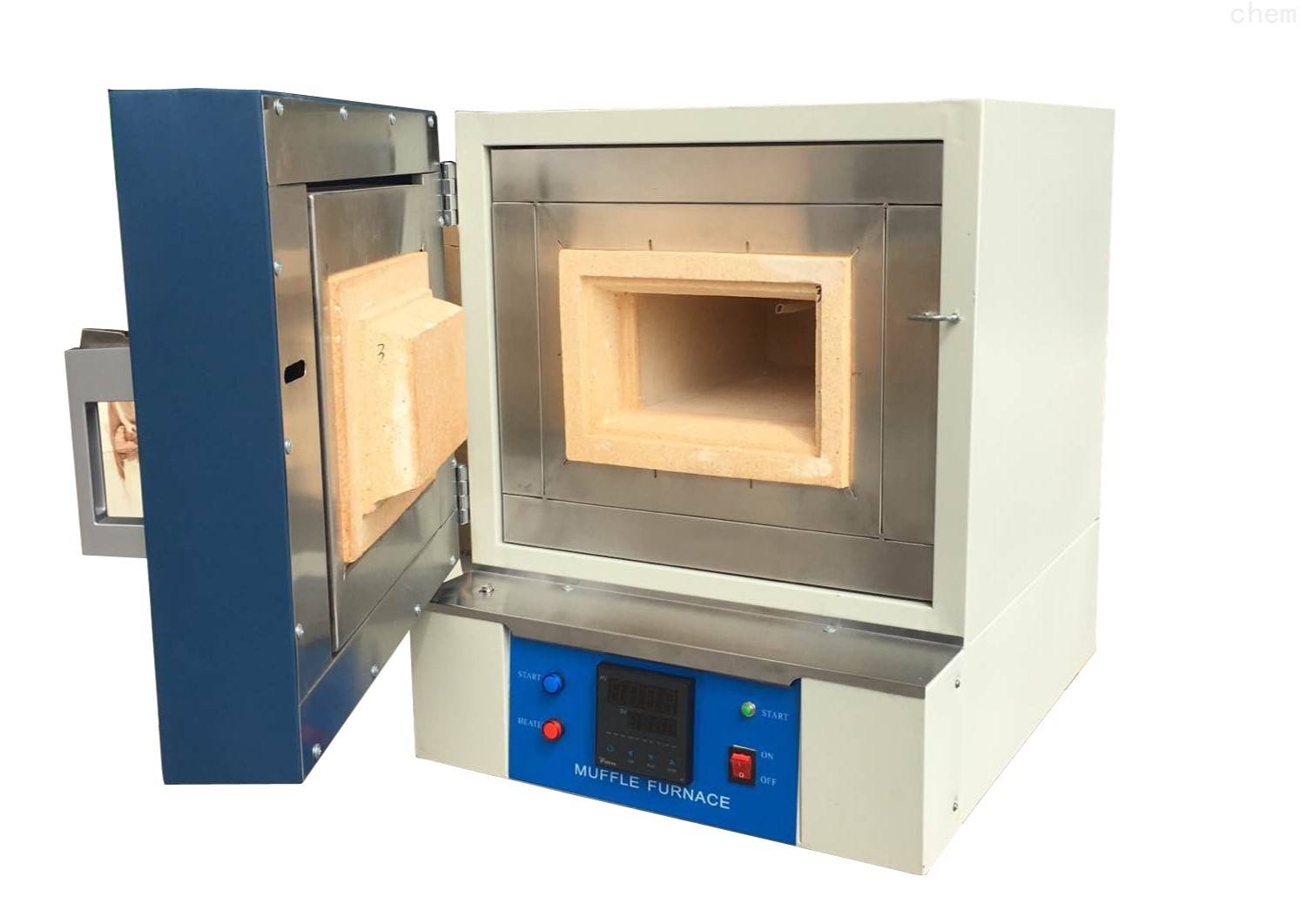

Forno de mufla de tijolo refratário comum: Este tipo utiliza tijolos refractários tradicionais para isolamento. Estes tijolos são conhecidos pela sua elevada resistência ao calor e aos produtos químicos, o que os torna adequados para aplicações prolongadas a altas temperaturas. No entanto, tendem a ser mais pesados e menos eficientes em termos energéticos em comparação com os seus homólogos de fibra cerâmica.

-

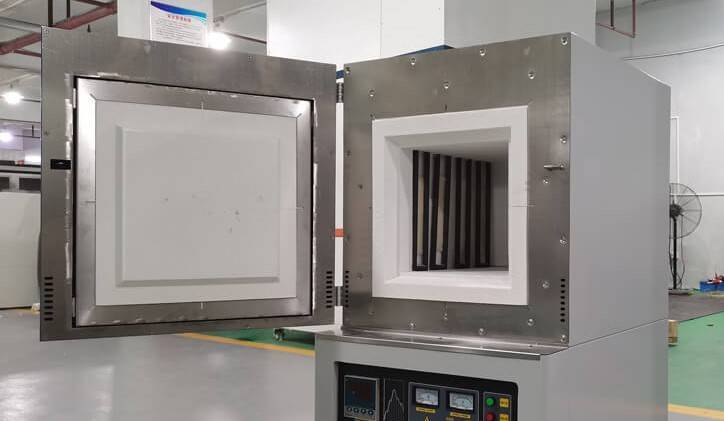

Forno de mufla de fibra cerâmica: Em contraste, as muflas de fibra cerâmica utilizam fibras cerâmicas leves e de alto desempenho para o isolamento. Estas fibras oferecem um isolamento térmico superior, reduzindo a perda de calor e melhorando a eficiência energética. São também mais fáceis de instalar e manter, o que as torna uma escolha popular em laboratórios modernos e ambientes industriais.

A escolha entre estes dois tipos depende dos requisitos específicos da aplicação, incluindo a gama de temperaturas, a eficiência energética e a longevidade operacional.

Manutenção de rotina e segurança

Utilização inicial e gestão da temperatura

Ao colocar uma mufla em funcionamento pela primeira vez ou ao reactivá-la após um longo período de inatividade, é imperativo realizar um processo de cozedura completo. Esta cozedura inicial é crucial para estabilizar o forno e assegurar um desempenho ótimo. O processo de cozedura deve ser realizado por etapas, começando a 200 ℃ e aumentando gradualmente para 600 ℃ durante um período de quatro horas. Este aquecimento gradual ajuda a expulsar qualquer humidade ou substâncias voláteis que possam ter-se acumulado durante o armazenamento ou trânsito.

Durante as operações regulares, é essencial manter um controlo rigoroso da temperatura dentro do forno. A temperatura máxima de funcionamento nunca deve exceder a temperatura nominal do forno. Exceder este limite pode levar a danos estruturais, redução do tempo de vida útil e potenciais riscos de segurança. Por conseguinte, a monitorização contínua e o cumprimento dos limites de temperatura especificados são fundamentais para a utilização segura e eficaz do forno de mufla.

Condições ambientais

O ambiente operacional de uma mufla e do seu controlador é fundamental para manter um desempenho e uma longevidade óptimos. Para garantir a utilização segura e eficaz destes dispositivos, devem ser rigorosamente respeitadas várias condições ambientais.

Em primeiro lugar, a humidade relativa no espaço de trabalho não deve exceder 85%. Níveis elevados de humidade podem levar à condensação no interior do forno, causando potencialmente curtos-circuitos eléctricos ou danificando os componentes internos. Além disso, a presença de poeira condutora pode interferir com os sistemas eléctricos do forno, levando a um comportamento errático ou mesmo a uma falha.

Além disso, o espaço de trabalho deve estar livre de gases explosivos ou corrosivos. Os gases explosivos representam um risco de segurança significativo, enquanto os gases corrosivos podem degradar os materiais utilizados no forno e no controlador, reduzindo o seu tempo de vida útil e eficácia.

| Condição ambiental | Limite recomendado | Riscos Potenciais se Excedido |

|---|---|---|

| Humidade relativa | ≤ 85% | Condensação, curto-circuitos eléctricos |

| Poeira condutora | Nenhuma | Interferência com sistemas eléctricos |

| Gases explosivos | Nenhum | Perigos para a segurança, potenciais explosões |

| Gases corrosivos | Nenhum | Degradação do material, redução do tempo de vida útil |

Ao respeitar estas condições ambientais, os utilizadores podem garantir que os seus fornos de mufla e controladores funcionam de forma fiável e segura, minimizando o risco de danos ou incidentes perigosos.

Ambiente do controlador

O ambiente de funcionamento do controlador do forno de mufla é um fator crítico que tem um impacto direto no seu desempenho e longevidade. Especificamente, o intervalo de temperatura ambiente dentro do qual o controlador deve ser operado é estritamente definido. O intervalo de temperatura ótimo para o controlador situa-se entre 0°C e 40°C. O funcionamento do controlador fora deste intervalo pode levar a avarias e a uma redução da eficiência.

Para garantir que o controlador funciona dentro do intervalo de temperatura recomendado, é essencial colocá-lo numa área bem ventilada e livre de flutuações extremas de temperatura. Isto não só ajuda a manter a precisão do controlador, como também prolonga a sua vida útil. Além disso, a humidade relativa do ambiente deve ser mantida abaixo de 85% para evitar quaisquer problemas relacionados com a humidade que possam comprometer a funcionalidade do controlador.

| Gama de temperaturas | Ambiente recomendado | Problemas potenciais fora do intervalo |

|---|---|---|

| 0°C - 40°C | Bem ventilado, temperatura estável | Mau funcionamento, eficiência reduzida |

Ao aderir a estas diretrizes ambientais, os utilizadores podem assegurar que o controlador da mufla funciona de forma fiável e eficiente, melhorando assim o desempenho global da mufla.

Gestão de termopares

As verificações regulares e frequentes do forno e da cablagem do controlador são essenciais para garantir uma medição precisa da temperatura. Os termopares, que estão diretamente ligados ao controlador, podem por vezes interferir com o seu funcionamento. Esta interferência pode manifestar-se através de saltos erráticos nos valores de temperatura apresentados, levando a um aumento dos erros de medição.

Para mitigar estes problemas, é crucial

- Inspecionar a cablagem regularmente: Assegurar que todas as ligações entre o termopar e o controlador estão seguras e sem danos. Quaisquer fios soltos ou corroídos podem introduzir erros nas leituras de temperatura.

- Monitorizar o desempenho do controlador: Mantenha-se atento ao ecrã do controlador para detetar quaisquer flutuações invulgares. Saltos ou quedas repentinas nas leituras de temperatura podem indicar um problema com o termopar ou com a sua ligação.

- Calibração e manutenção: Calibrar periodicamente o termopar e o controlador para manter a exatidão. Este processo envolve a comparação das leituras com um padrão conhecido e o ajuste do sistema conforme necessário.

Ao aderir a estas práticas, pode reduzir significativamente a probabilidade de erros de medição e assegurar que o seu forno de mufla funciona de forma fiável e segura.

Limpeza e prevenção da corrosão

A manutenção da limpeza da câmara do forno é crucial para prevenir a corrosão e garantir a longevidade do seu forno de mufla. As sessões de limpeza regularmente programadas devem fazer parte do seu protocolo de manutenção de rotina. Isto inclui a remoção atempada de óxidos e outros resíduos que se acumulam no interior do forno ao longo do tempo.

Quando se trata de amostras que requerem a utilização de substâncias alcalinas para fundir ou queimar sedimentos, é imperativo exercer um controlo rigoroso sobre as condições de funcionamento. A presença destas substâncias pode acelerar a corrosão se não for gerida corretamente. Eis algumas práticas fundamentais a seguir:

- Programa de limpeza regular: Estabelecer uma rotina em que a câmara do forno seja limpa em intervalos regulares. Isto ajuda a evitar a acumulação de materiais corrosivos.

- Utilização de agentes de limpeza apropriados: Ao limpar o forno, utilizar agentes especificamente concebidos para ambientes de alta temperatura para evitar a introdução de novos elementos corrosivos.

- Condições de funcionamento controladas: Durante o processo de fusão de espécimes ou de queima de sedimentos com substâncias alcalinas, assegurar que a temperatura e a duração são cuidadosamente monitorizadas. Isto ajuda a minimizar a exposição dos materiais do forno a condições corrosivas.

- Inspeção e manutenção: Realizar inspecções regulares para identificar precocemente quaisquer sinais de corrosão. Implementar um plano de manutenção que inclua a substituição de quaisquer componentes que mostrem sinais de desgaste devido à corrosão.

Ao aderir a estas práticas, pode reduzir significativamente o risco de corrosão e prolongar a vida útil do seu forno de mufla.

Procedimentos de segurança para uso diário

Limitação da temperatura

Ao operar um forno de mufla, é crucial aderir aos limites de temperatura especificados para garantir a segurança e o desempenho ótimo. Exceder a temperatura máxima permitida pode levar a vários efeitos adversos, incluindo danos potenciais nos componentes do forno e um risco acrescido de acidentes.

Para evitar tais problemas, consulte sempre as diretrizes do fabricante relativamente à temperatura máxima de funcionamento do seu modelo específico. Esta informação é normalmente fornecida no manual do utilizador e deve ser rigorosamente seguida. Além disso, é aconselhável monitorizar periodicamente as definições de temperatura para garantir que se mantêm dentro do intervalo de segurança.

| Faixa de temperatura | Utilização recomendada | Riscos potenciais |

|---|---|---|

| Abaixo de 1000°C | Utilização geral em laboratório | Risco mínimo |

| 1100°C - 1300°C | Tarefas com temperaturas elevadas | Risco moderado |

| Acima de 1600°C | Uso especializado | Risco elevado |

Ao manter a temperatura correta, não só prolonga a vida útil da sua mufla, como também garante a precisão e fiabilidade das suas experiências e processos.

Gestão de energia

Garantir uma gestão segura da energia é crucial no manuseamento de fornos de mufla, especialmente durante os processos críticos de carregamento e descarregamento de amostras. A principal preocupação aqui é evitar quaisquer potenciais riscos de choque elétrico que possam surgir de correntes eléctricas residuais. Para mitigar este risco, é imperativo cortar a alimentação eléctrica antes de efetuar qualquer manipulação de espécimes.

Esta prática não só protege o operador, como também aumenta a longevidade dos componentes do forno. Ao aderir a esta precaução, garante que o sistema elétrico permanece estável e livre de tensões desnecessárias, que podem ser causadas por flutuações súbitas de energia ou contactos eléctricos inadvertidos.

| Ação | Procedimento |

|---|---|

| Colocar o espécime | Assegurar que a energia eléctrica está desligada antes de colocar o espécime no forno. |

| Descarregar o espécime | Assegurar que a energia está desligada antes de retirar o espécime do forno. |

A adesão a estes protocolos de gestão de energia é um aspeto fundamental para manter um ambiente de trabalho seguro e assegurar o funcionamento eficiente do seu forno mufla.

Manuseamento da porta do forno

Ao carregar um espécime no forno mufla, é crucial minimizar o tempo que a porta do forno permanece aberta. Esta prática tem vários objectivos importantes:

-

Prolongar a vida útil do forno: Cada vez que a porta do forno é aberta, a temperatura interna desce, o que pode causar stress térmico e tensão nos componentes do forno. Ao manter a porta aberta durante o menor tempo possível, a frequência e a gravidade destas flutuações de temperatura são reduzidas, prolongando assim a vida útil global do forno.

-

Manter a consistência da temperatura: As rápidas mudanças de temperatura podem afetar a precisão e a fiabilidade dos mecanismos de controlo da temperatura do forno. Assegurar que a porta permanece fechada tanto quanto possível ajuda a manter uma temperatura interna consistente, o que é essencial para resultados experimentais exactos e reproduzíveis.

-

Eficiência energética: A abertura da porta do forno permite a saída de calor, o que não só desperdiça energia como também aumenta o tempo necessário para que o forno volte à temperatura de funcionamento ideal. A minimização das aberturas das portas ajuda a conservar a energia e reduz o tempo de funcionamento, tornando o processo mais eficiente.

-

Considerações sobre segurança: Manter a porta fechada reduz o risco de exposição acidental a temperaturas elevadas, que podem ser perigosas para os operadores. Também ajuda a manter um ambiente controlado dentro do forno, reduzindo as hipóteses de acidentes.

Em resumo, o manuseamento eficiente da porta do forno é um aspeto crítico do funcionamento seguro e eficaz do forno de mufla, contribuindo para a longevidade do equipamento e para a precisão das experiências nele realizadas.

Manuseamento de espécimes

Ao manusear espécimes numa mufla, é crucial assegurar que não são introduzidos materiais contaminados com água ou óleo na câmara do forno. Esta precaução é essencial para evitar quaisquer riscos potenciais ou problemas operacionais. Da mesma forma, a utilização de pinças contaminadas com água ou óleo pode levar a problemas semelhantes, tornando imperativa a utilização de ferramentas limpas e secas para o carregamento de espécimes.

Para além disso, a segurança pessoal é uma preocupação fundamental. Utilize sempre luvas de proteção quando carregar e descarregar espécimes para proteger as suas mãos de potenciais queimaduras. Esta medida simples pode reduzir significativamente o risco de lesões durante o processo de manuseamento.

Em resumo, a manutenção da limpeza e da segurança pessoal são aspectos não negociáveis do manuseamento de espécimes em fornos mufla. Ao aderir a estas diretrizes, pode garantir a longevidade do seu equipamento e a segurança das suas operações.

Colocação de espécimes

A colocação correta do espécime dentro da mufla é crucial para obter resultados precisos e consistentes. A amostra deve ser posicionada centralmente dentro da câmara do forno para garantir um aquecimento uniforme e evitar potenciais pontos quentes que possam afetar a integridade da amostra.

Ao colocar a amostra, é essencial dispô-la ordenadamente e evitar qualquer desorganização. A colocação desorganizada pode levar a um aquecimento desigual, o que pode resultar em resultados de teste inconsistentes. Além disso, certifique-se de que o espécime não está em contacto direto com as paredes ou o chão do forno, uma vez que isso pode provocar um sobreaquecimento localizado e danificar potencialmente tanto o espécime como o forno.

Para obter resultados óptimos, considere as seguintes sugestões:

- Centrar o espécime: Utilizar as marcações internas ou guias dentro da câmara do forno para centrar o espécime com precisão.

- Evitar superlotação: Não superlotar a câmara do forno com vários espécimes, pois isto pode impedir o fluxo de ar e levar a um aquecimento desigual.

- Colocação segura: Se utilizar um tabuleiro ou suporte, certifique-se de que o espécime é colocado de forma segura para evitar que se desloque durante o processo de aquecimento.

Ao seguir estas diretrizes, pode garantir que os seus espécimes são aquecidos uniformemente, conduzindo a resultados de teste fiáveis e reproduzíveis.

Procedimentos pós-utilização

Após a conclusão da operação da mufla, é imperativo cortar imediatamente a alimentação eléctrica e o abastecimento de água . Isto não só garante a segurança, como também prolonga a vida útil do equipamento. Além disso, o pessoal não autorizado não deve operar o forno de resistência sem autorização explícita da direção. O cumprimento rigoroso dos procedimentos de funcionamento do equipamento é crucial para evitar quaisquer riscos potenciais ou avarias.

Para aumentar ainda mais a segurança e a eficiência, considere os seguintes passos:

- Inspecionar o forno: Efetuar uma inspeção rápida para garantir que não existem danos visíveis ou fugas. Verificar o estado dos elementos de aquecimento e dos termopares.

- Uso de documentos: Registe os detalhes de cada utilização, incluindo as definições de temperatura, a duração e quaisquer anomalias observadas. Esta documentação pode ser preciosa para a manutenção e resolução de problemas.

- Manutenção programada: Implementar um programa de manutenção de rotina baseado na frequência de utilização. Isto inclui a limpeza da câmara do forno e a verificação dos materiais de isolamento.

Ao seguir estes procedimentos pós-utilização, pode garantir o funcionamento seguro e eficaz da mufla, minimizando os riscos e maximizando a vida útil do equipamento.

Produtos relacionados

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1200℃ para Laboratório

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

Artigos relacionados

- Guia completo sobre fornos de mufla: Tipos, usos e manutenção

- A Arquitetura do Vazio: Dominando a Seleção de Materiais em Fornos a Vácuo

- Por Que Seus Experimentos de Forno Falham: A Incompatibilidade Oculta em Seu Laboratório

- Guia completo para fornos de mufla: Aplicações, tipos e manutenção

- Forno de Caixa vs. Forno Mufla: Você Está Usando a Ferramenta Errada para o Trabalho?