Introdução ao grafeno e aos seus métodos de preparação

Antecedentes históricos e descoberta do grafeno

O estudo dos nanomateriais de carbono tem sido, desde há muito, um ponto focal na comunidade científica, particularmente após a descoberta dos fulerenos e dos nanotubos de carbono. Entre estes materiais, o grafeno destaca-se como um isómero bidimensional único e intrigante. Inicialmente, o grafeno foi considerado termodinamicamente instável devido à sua estrutura planar, que desafiava a sabedoria convencional sobre as limitações das capacidades de ligação do carbono.

No entanto, em 2004, uma experiência inovadora realizada na Universidade de Manchester pôs em causa este pressuposto. Os cientistas Andre Geim e Konstantin Novoselov conseguiram isolar grafeno de alta qualidade esfoliando flocos de grafite pirolítica altamente orientada (HOPG) com fita adesiva. Este método simples mas engenhoso, conhecido como a "técnica da fita adesiva", demonstrou que o grafeno podia não só existir como ser produzido numa forma estável e de alta qualidade.

Esta descoberta marcou um momento crucial no campo da ciência dos materiais, valendo a Geim e Novoselov o Prémio Nobel da Física em 2010. O seu trabalho não só validou a existência do grafeno, como também abriu novos caminhos para a investigação e aplicação, provocando uma onda de interesse no desenvolvimento de materiais avançados à base de carbono.

Resumo das técnicas de preparação do grafeno

Estão disponíveis vários métodos de preparação de grafeno, cada um com vantagens e limitações distintas relativamente à qualidade, rendimento e escalabilidade do produto. Estes métodos incluem a esfoliação em fita, a esfoliação química, o crescimento epitaxial de SiC e a Deposição Química em Vapor (CVD).

-

Esfoliação de fita: Este método consiste em descascar fisicamente camadas de grafeno da grafite a granel utilizando fita adesiva, uma técnica que foi fundamental para a descoberta inicial do grafeno. No entanto, é limitada pelo seu baixo rendimento e incapacidade de produzir grandes quantidades.

-

Esfoliação química: Este processo envolve a utilização de solventes e energia para separar as camadas de grafeno da grafite. Embora possa produzir grafeno de alta qualidade, o rendimento é tipicamente baixo, exigindo uma centrifugação subsequente para isolar flocos de grafeno de monocamada e de poucas camadas.

-

Crescimento epitaxial de SiC: Este método baseia-se na decomposição térmica de substratos de carboneto de silício (SiC) em condições de vácuo ultra-elevado. Embora possa produzir grafeno de alta qualidade, é limitado por custos elevados e pela necessidade de quantidades significativas de SiC, o que torna a produção em grande escala um desafio.

-

Deposição química em fase vapor (CVD): A deposição em fase vapor por processo químico (CVD) é considerada o método mais eficiente e escalável para produzir grafeno em grandes superfícies. Envolve a decomposição de gases de hidrocarbonetos em substratos metálicos, como o cobre ou o níquel, para formar camadas de grafeno. O cobre é particularmente preferido como substrato devido à sua capacidade de suportar a deposição exclusiva de grafeno monocamada. Os metais de transição, como o cobalto, o níquel e o cobre, têm sido amplamente estudados quanto à sua adequação aos processos CVD, embora outros metais ainda não tenham igualado a sua eficiência em termos de custo, qualidade e transferibilidade.

Cada um destes métodos contribui de forma única para o panorama da preparação do grafeno, oferecendo um espetro de soluções adaptadas a diferentes aplicações e escalas de produção.

Deposição química em fase vapor (CVD) para a preparação de grafeno

Princípios e mecanismos da CVD

A Deposição Química em Vapor (CVD) é uma técnica sofisticada que envolve a decomposição a alta temperatura de compostos contendo carbono para fazer crescer o grafeno em vários substratos. Este processo é fundamental para a síntese de grafeno de alta qualidade, que é essencial para as suas inúmeras aplicações em diferentes domínios. O processo CVD pode ser categorizado em dois mecanismos principais: precipitação por carburação e crescimento de superfície, cada um adaptado a diferentes materiais de substrato.

Mecanismo de precipitação de carburização: Neste mecanismo, o material do substrato desempenha um papel crucial na formação do grafeno. As altas temperaturas induzem a decomposição de precursores contendo carbono, levando à precipitação de átomos de carbono no substrato. Estes átomos de carbono difundem-se e fundem-se para formar camadas de grafeno. Este método é particularmente eficaz para substratos que podem suportar temperaturas elevadas e fornecer uma plataforma estável para a agregação de átomos de carbono.

Mecanismo de crescimento à superfície: O mecanismo de crescimento à superfície, por outro lado, centra-se na interação entre os precursores de carbono e a superfície do substrato. Aqui, a química e a topografia da superfície do substrato influenciam significativamente o processo de crescimento. Os átomos de carbono dos precursores decompostos interagem com a superfície do substrato, formando camadas de grafeno através de uma série de reacções e reconstruções da superfície. Este mecanismo é frequentemente utilizado para substratos que requerem temperaturas de processamento mais baixas ou que têm propriedades de superfície específicas que facilitam o crescimento do grafeno.

A escolha do mecanismo depende de vários factores, incluindo o tipo de material do substrato, a qualidade desejada do grafeno e os requisitos específicos da aplicação. A compreensão destes princípios e mecanismos é essencial para otimizar o processo CVD, de modo a obter uma produção de grafeno de alta qualidade e escalável.

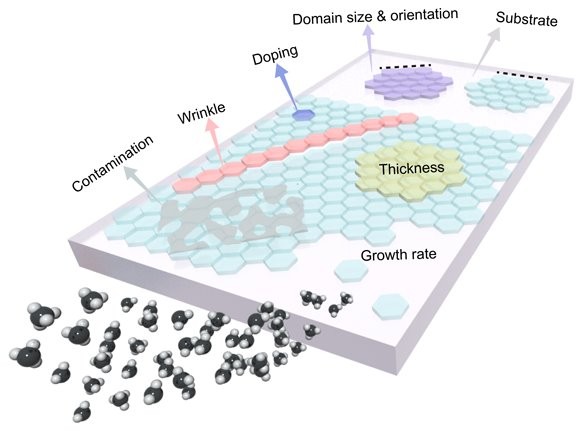

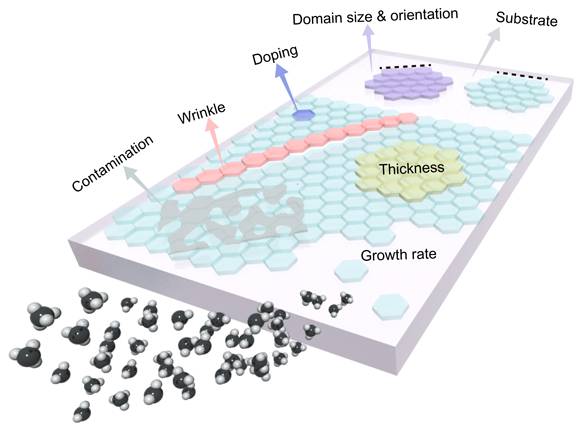

Avanços nas técnicas de crescimento por CVD

Os recentes avanços nas técnicas de Deposição Química em Vapor (CVD) melhoraram significativamente a qualidade e a escalabilidade da produção de grafeno. Estas melhorias são em grande parte atribuídas à exploração de diversas fontes de carbono, substratos de crescimento e condições de crescimento optimizadas. Por exemplo, a utilização de folhas de cobre (Cu) provou ser eficaz na produção de grafeno monocamada de grande área, o que é crucial para aplicações industriais.

Um desenvolvimento notável é a adoção de gases precursores alternativos, como as estruturas metal-orgânicas (MOF) e a deposição química de vapor metal-orgânico (MOCVD). Os MOFs, conhecidos pela sua estrutura porosa, oferecem potencial para o armazenamento e separação de gases, enquanto a MOCVD alarga a versatilidade da CVD ao empregar compostos metal-orgânicos como gases precursores. Esta inovação é particularmente prometedora para o fabrico de materiais avançados como os semicondutores III-V.

Além disso, a integração de sistemas de controlo avançados revolucionou o processo de CVD. Os sistemas de controlo de feedback permitem agora a monitorização e o ajuste em tempo real dos caudais de gás precursor e das temperaturas da câmara de reação. Este controlo dinâmico garante a uniformidade e a qualidade das películas depositadas, minimizando o desperdício de material e aumentando a eficiência do processo. Estes avanços tecnológicos não só aperfeiçoam as actuais metodologias de CVD, como também abrem caminho a futuras inovações na produção de grafeno.

Tecnologia de transferência de grafeno

Importância e desafios da transferência de grafeno

A transferência de grafeno do seu substrato de crescimento para um substrato alvo é um passo crítico na sua aplicação e caraterização. Este processo é essencial para tirar partido das propriedades únicas do grafeno em vários campos, incluindo a eletrónica, a ótica e os compósitos. No entanto, o processo de transferência apresenta vários desafios que têm de ser resolvidos para garantir a integridade e a funcionalidade do grafeno transferido.

Um dos principais desafios é manter a integridade estrutural do grafeno durante a transferência. O grafeno é um material delicado que pode ser facilmente danificado por tensão mecânica, levando à formação de fissuras, buracos e rugas. Estes defeitos não só comprometem o desempenho do material, como também dificultam a sua integração em dispositivos funcionais. Por conseguinte, uma transferência perfeita deve assegurar a continuidade da película de grafeno sem introduzir tais danos mecânicos.

Outro desafio importante é evitar a contaminação durante o processo de transferência. O grafeno cultivado em substratos metálicos requer frequentemente a transferência para substratos não metálicos para aplicação. No entanto, o processo de transferência pode introduzir resíduos e impurezas, tais como iões metálicos ou contaminantes orgânicos, que podem alterar as propriedades electrónicas do grafeno. Assegurar que o grafeno transferido permanece limpo e livre de tais contaminantes é crucial para manter as suas propriedades intrínsecas.

Foram desenvolvidos vários métodos de transferência para responder a estes desafios, cada um com o seu próprio conjunto de vantagens e limitações. Estes métodos podem ser genericamente classificados em técnicas de transferência única e de transferência dupla. Na transferência única, o grafeno é diretamente aderido ao substrato alvo, enquanto que na transferência dupla, é utilizada uma película de suporte para facilitar a transferência do substrato de crescimento para o substrato alvo. Além disso, os métodos de transferência podem ser classificados com base no facto de envolverem a dissolução do substrato de crescimento (transferência de substrato dissolvido) ou a sua separação mecânica ou eletroquímica (transferência de substrato separado). Este último é frequentemente mais económico, uma vez que o substrato de crescimento pode ser reutilizado.

Em resumo, a transferência de grafeno é um passo fundamental na sua aplicação, exigindo uma cuidadosa consideração da integridade estrutural e da prevenção da contaminação. O desenvolvimento de métodos de transferência fiáveis, estáveis e de baixo custo é essencial para a industrialização das tecnologias baseadas no grafeno.

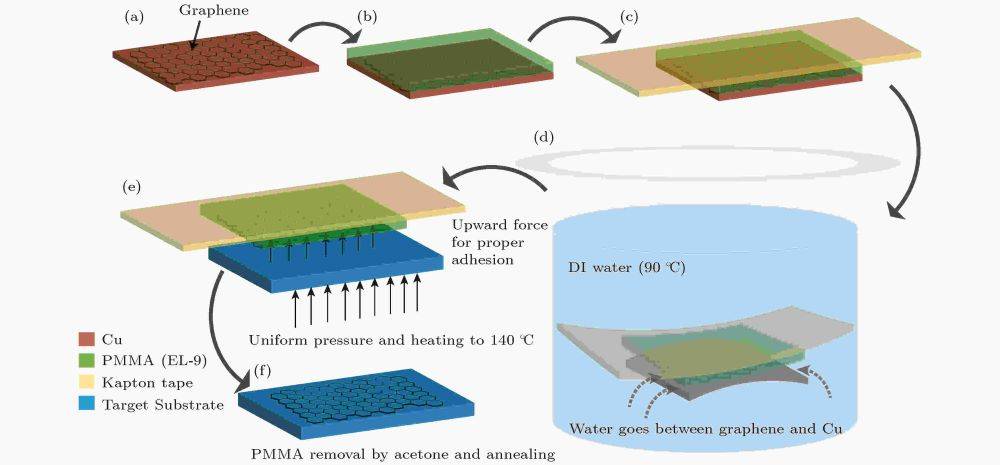

Métodos e técnicas de transferência de grafeno

O grafeno, cultivado em substratos metálicos, requer processos de transferência meticulosos para ser aplicado a substratos alvo, normalmente não metálicos, para uso prático. O processo de transferência ideal deve ter três caraterísticas principais: manter a continuidade da película sem danos mecânicos, assegurar que a película permanece livre de resíduos e não dopada e ser estável e económico para a escalabilidade industrial.

Foram desenvolvidos vários métodos de transferência, cada um com vantagens e limitações únicas. Estes métodos podem ser genericamente classificados em processos de transferência única e dupla. Na transferência única, o grafeno é diretamente aderido ao substrato alvo, enquanto que na transferência dupla é utilizada uma película transportadora para facilitar o movimento do substrato de crescimento para o substrato alvo. Além disso, os métodos podem ser classificados como transferência de substrato dissolvido ou transferência de substrato separado. A transferência de substrato dissolvido envolve a dissolução do substrato de crescimento com um condicionador para separar o grafeno, enquanto a transferência de substrato separado utiliza meios mecânicos ou electroquímicos para conseguir a separação. Esta última é frequentemente mais económica, uma vez que o substrato pode ser reutilizado.

| Método de transferência | Descrição | Vantagens | Limitações |

|---|---|---|---|

| Transferência única | Adesão direta do grafeno ao substrato alvo | Simples, direto | Propenso a danos mecânicos |

| Transferência em dois tempos | Utilização de uma película de suporte para transferir o grafeno | Reduz o stress mecânico | Mais complexa, requer passos adicionais |

| Transferência de substrato dissolvido | Dissolver o substrato de crescimento com um condicionador | Separação efectiva | Perde-se o substrato, com potencial para resíduos |

| Transferência de substrato separado | Separação mecânica ou eletroquímica | O substrato pode ser reutilizado, com boa relação custo-benefício | Requer um controlo preciso para evitar danos |

Estes métodos visam coletivamente enfrentar os desafios da transferência de grafeno sem comprometer a sua integridade estrutural ou introduzir contaminantes, permitindo assim a sua aplicação em vários domínios de alta tecnologia.

Perspectivas futuras e aplicações do grafeno CVD

Aplicações potenciais do grafeno CVD

O grafeno CVD, com as suas propriedades excepcionais, está pronto a revolucionar numerosas indústrias, da eletrónica à biomedicina. As suas potenciais aplicações abrangem um vasto espetro, incluindo o desenvolvimento de películas condutoras transparentes, dispositivos electrónicos avançados e eletrónica flexível. No sector biomédico, o grafeno CVD está a ser explorado para utilização em biossensores, tecnologias de imagiologia, dispositivos de monitorização e até em pensos para feridas. Nomeadamente, a sua capacidade para melhorar os medicamentos e os tratamentos terapêuticos, em especial para os doentes com cancro, sublinha o seu potencial transformador nos cuidados de saúde.

No domínio da eletrónica, o grafeno CVD está a ser aproveitado para conceber heteroestruturas com semicondutores e heteroestruturas de Van der Waals baseadas em materiais bidimensionais. Esta inovação estende-se a várias áreas científicas e industriais, como as memórias não voláteis, a optoelectrónica, os sistemas nanomecânicos, as interligações, a bioelectrónica e a gestão térmica. Além disso, os fotodetectores, os díodos emissores de luz e as células solares baseados no grafeno estão a emergir como aplicações promissoras devido ao seu desempenho superior em eléctrodos transparentes e camadas activas utilizadas em dispositivos fotoeléctricos.

A investigação futura centrar-se-á provavelmente na melhoria da qualidade e da escalabilidade do grafeno CVD, com o objetivo de satisfazer as exigências das aplicações industriais em grande escala. medida que a tecnologia continua a evoluir, a produção de grafeno em escalas e áreas de superfície maiores tornar-se-á cada vez mais viável, impulsionada pelos avanços nas técnicas de CVD. Espera-se que esta evolução abra novas fronteiras em aplicações tecnológicas e industriais, tornando o grafeno CVD uma pedra angular da inovação futura.

Direcções de investigação para o grafeno CVD

A investigação futura no domínio do grafeno CVD promete abrir novas fronteiras na ciência e tecnologia dos materiais. As principais áreas de concentração incluem o avanço das técnicas de produção de grafeno monocristalino de grande área, o desenvolvimento de fitas de grafeno com propriedades electrónicas precisas e a criação de estruturas macroscópicas de grafeno com caraterísticas mecânicas e eléctricas melhoradas. Estas inovações destinam-se não só a melhorar a escalabilidade e a qualidade da produção de grafeno, mas também a alargar as suas aplicações a várias indústrias.

Além disso, a exploração de métodos de crescimento a baixa temperatura para o grafeno em diversos substratos está a ganhar força. Esta abordagem procura atenuar as limitações dos processos convencionais de CVD a alta temperatura, que podem ser proibitivos para determinados materiais de substrato. Ao baixar a temperatura de crescimento, os investigadores esperam alargar a gama de substratos compatíveis, facilitando assim a integração do grafeno numa gama mais vasta de dispositivos electrónicos e optoelectrónicos.

Para além destes avanços técnicos, o desenvolvimento de heteroestruturas à base de grafeno é outra via promissora. Estas heteroestruturas, que combinam o grafeno com outros materiais bidimensionais, oferecem a possibilidade de criar novas classes de dispositivos com propriedades únicas. Por exemplo, a integração do grafeno com semicondutores e materiais de Van der Waals poderá conduzir a avanços na memória não volátil, na optoelectrónica e nos sistemas nanomecânicos.

Os esforços de investigação em curso são também motivados pela necessidade de abordar as realidades comerciais da produção de grafeno. Embora o grafeno por CVD se tenha revelado muito promissor como solução para a produção de monocamadas perfeitas num processo contínuo e rentável, a passagem do laboratório para a escala industrial tem sido repleta de desafios. À medida que a tecnologia amadurece, os investigadores estão cada vez mais concentrados em colmatar esta lacuna, garantindo que o sonho da produção de grafeno de alta qualidade e em grande escala se torne uma realidade comercial.

Produtos relacionados

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Materiais de Diamante Dopado com Boro CVD Laboratório

Artigos relacionados

- Apresentação dos fornos tubulares de vácuo para laboratórios

- Fornos de atmosfera: Guia completo para o tratamento térmico controlado

- Forno CVD para o crescimento de nanotubos de carbono

- Como escolher o forno de mufla adequado para o seu laboratório?

- Revolucionar o Controlo de Qualidade: O Guia Definitivo para Analisadores Portáteis de Ligas Metálicas