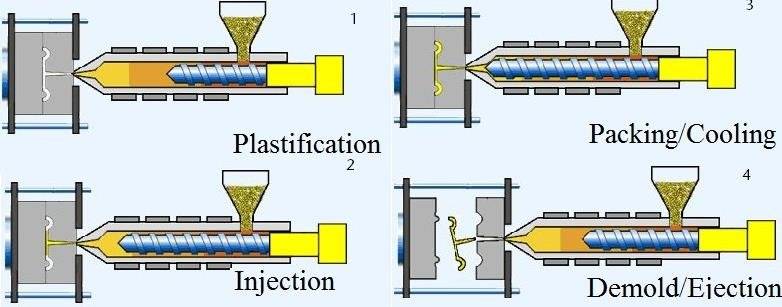

Fase de injeção

Enchimento a alta velocidade

O enchimento a alta velocidade é uma fase crítica no processo de moldagem por injeção de cerâmica de precisão, particularmente quando a taxa de cisalhamento é elevada.Durante esta fase, o plastificante, que é predominantemente orgânico, sofre um fenómeno conhecido como afinamento por cisalhamento.Este efeito reduz significativamente a viscosidade do plastificante, diminuindo assim a resistência global ao fluxo.A redução da viscosidade permite que a pasta cerâmica flua mais livre e eficientemente através do molde, melhorando o processo de enchimento.

Além disso, o fluxo a alta velocidade da pasta gera um aquecimento viscoso local.Este efeito de aquecimento contribui para uma camada curada mais fina, o que é vantajoso por várias razões.Uma camada curada mais fina assegura que o produto final tem uma melhor precisão dimensional e acabamento de superfície.Também reduz a probabilidade de defeitos como deformações ou fissuras, que podem ocorrer se a camada curada for demasiado espessa.

Resumindo, a interação entre o afinamento por cisalhamento e o aquecimento viscoso durante o enchimento a alta velocidade optimiza as caraterísticas de fluxo da pasta cerâmica, levando a um melhor enchimento do molde e, em última análise, a produtos cerâmicos de maior qualidade.

Enchimento a baixa velocidade

Durante a fase de enchimento a baixa velocidade da moldagem por injeção de cerâmica de precisão, a condução térmica desempenha um papel fundamental no controlo da dinâmica do fluxo.Ao contrário do enchimento a alta velocidade, em que as taxas de cisalhamento são elevadas e a viscosidade é reduzida devido ao afinamento por cisalhamento, o enchimento a baixa velocidade funciona sob um conjunto diferente de condições.Aqui, a taxa de cisalhamento é significativamente menor, resultando em viscosidades locais mais altas e maior resistência ao fluxo.Esta viscosidade mais elevada pode ser atribuída ao movimento mais lento da pasta cerâmica quente, o que permite interações mais pronunciadas entre as partículas da pasta e as paredes do molde.

A taxa de reposição mais lenta da pasta quente é um fator crítico neste processo.À medida que a pasta se move mais lentamente através do molde, o efeito de condução de calor torna-se mais pronunciado.Esta condução de calor melhorada transfere rapidamente o calor da pasta quente para as paredes mais frias do molde, facilitando um processo de arrefecimento mais eficiente.O gradiente térmico estabelecido entre a pasta quente e as paredes frias do molde garante que a pasta arrefeça mais uniformemente, o que é essencial para alcançar as caraterísticas desejadas do produto.

Em resumo, o enchimento a baixa velocidade é caracterizado pela sua dependência da condução térmica para gerir o fluxo da pasta cerâmica.As taxas de cisalhamento mais baixas e as viscosidades locais mais elevadas criam um ambiente mais controlado, permitindo uma melhor dissipação de calor e um arrefecimento mais uniforme do produto moldado.Esta abordagem metódica ao enchimento é crucial para manter a integridade e a qualidade da peça cerâmica final.

Fase de pressão de manutenção

Compactação por pressão

A fase de pressão de retenção desempenha um papel crucial no processo de moldagem por injeção de cerâmica de precisão, principalmente através da aplicação de pressão contínua para compactar a pasta.Esta pressão é essencial para aumentar a densidade tanto do plastificante como do pó cerâmico, um processo conhecido como densificação.Ao manter uma pressão constante, esta fase compensa eficazmente o comportamento de contração do plastificante, assegurando que o produto final mantém as dimensões e a integridade estrutural pretendidas.

Durante esta fase, a pasta cerâmica, que contém uma mistura de plastificante e pó cerâmico, sofre alterações significativas.Sob a influência da pressão aplicada, as propriedades parcialmente compressíveis da pasta tornam-se evidentes.Nas regiões onde a pressão é mais elevada, a pasta - que inclui tanto o pó cerâmico como a matéria orgânica - torna-se mais densa, resultando numa densidade global mais elevada.Este processo de densificação é vital para alcançar as propriedades mecânicas desejadas e a precisão dimensional do componente cerâmico final.

A fase de compactação sob pressão não só influencia as propriedades físicas da pasta, como também estabelece a base para as fases subsequentes de arrefecimento e desmoldagem.Ao assegurar uma compactação adequada da pasta, esta fase reduz a probabilidade de defeitos como a porosidade ou a contração irregular, que podem comprometer a qualidade do produto final.Assim, a fase de pressão de retenção é um passo crítico no processo global de moldagem por injeção de cerâmica de precisão, contribuindo para a produção de componentes cerâmicos de alta qualidade com dimensões precisas e integridade estrutural robusta.

Fluxo e resistência

Durante a fase de pressão de retenção na moldagem por injeção de cerâmica de precisão, a pasta cerâmica, que contém um plastificante, apresenta propriedades parcialmente compressíveis devido à pressão significativa aplicada.Este ambiente de alta pressão faz com que a pasta, composta por pó cerâmico e matéria orgânica, se torne mais densa.Como resultado, a densidade da pasta aumenta nas regiões onde a pressão é mais intensa.

O aumento da densidade é um aspeto crítico desta fase, uma vez que ajuda na compactação e densificação do material.Este processo de densificação ajuda a compensar o comportamento de contração do plastificante, assegurando que o produto final mantém a forma e as dimensões pretendidas.

Para compreender melhor a relação entre pressão e densidade, considere a seguinte tabela:

| Nível de pressão | Densidade da lama | Impacto na compactação |

|---|---|---|

| Baixa pressão | Densidade mais baixa | Compactação menos eficaz |

| Pressão elevada | Maior densidade | Compactação mais eficaz |

A tabela ilustra como pressões mais elevadas conduzem a uma maior densificação, essencial para alcançar as propriedades desejadas no produto cerâmico final.Esta fase é crucial para garantir que as peças cerâmicas são densas e sem defeitos, o que é um requisito fundamental para a sua funcionalidade e durabilidade.

Fase de arrefecimento

Conceção do sistema de arrefecimento

No molde de moldagem por injeção, a conceção do sistema de arrefecimento é crucial.Este sistema assegura que a pasta de moldagem, uma mistura de pó e componentes orgânicos, é arrefecida e curada até atingir uma rigidez específica antes da desmoldagem.O arrefecimento adequado evita que os produtos cerâmicos em bruto húmidos se deformem devido a forças externas, mantendo assim a integridade e a qualidade do produto final.

A eficácia do sistema de arrefecimento é influenciada por vários factores:

-

Material do molde e método de arrefecimento:A escolha do material do molde e o método de arrefecimento podem ter um impacto significativo na taxa a que o calor é removido da pasta.Os materiais com elevada condutividade térmica, como certos metais, facilitam um arrefecimento mais rápido.

-

Configuração da tubagem de água de arrefecimento:A disposição e a conceção dos tubos de água de arrefecimento no interior do molde podem otimizar o fluxo do líquido de arrefecimento, assegurando um arrefecimento uniforme e evitando pontos quentes que possam levar à deformação.

-

Fluxo e natureza do líquido de refrigeração:O caudal e as propriedades do líquido de refrigeração, tais como a sua temperatura e condutividade térmica, desempenham um papel vital no processo de refrigeração.Um líquido de arrefecimento com o equilíbrio correto destas propriedades pode acelerar o processo de arrefecimento sem causar tensões térmicas.

-

Seleção do plastificante e parâmetros de processamento:O tipo de plastificante utilizado e as definições dos parâmetros de processamento, como a pressão e a temperatura, podem influenciar o comportamento da pasta durante o arrefecimento.Estes factores devem ser cuidadosamente considerados para garantir que a pasta arrefeça uniformemente e atinja a rigidez desejada.

Ao conceber meticulosamente o sistema de arrefecimento e ao considerar estes factores, os fabricantes podem garantir que os seus produtos de moldagem por injeção de cerâmica cumprem os padrões de qualidade e durabilidade exigidos.

Factores que afectam o arrefecimento

A taxa de arrefecimento dos produtos de moldagem por injeção de cerâmica é influenciada por uma multiplicidade de factores, desempenhando cada um deles um papel crucial na determinação da qualidade final e da integridade das peças moldadas.Estes factores podem ser amplamente classificados em aspectos de conceção, propriedades do material e parâmetros operacionais.

Aspectos de conceção:

- Conceção de produtos cerâmicos em branco húmido: A geometria e a espessura das peças cerâmicas têm um impacto significativo no processo de arrefecimento.As secções mais espessas demoram mais tempo a arrefecer, o que pode levar a uma cura e deformação irregulares.

- Configuração dos tubos de água de arrefecimento: A disposição e a densidade dos tubos de água de refrigeração dentro do molde afectam diretamente a dissipação de calor.Uma configuração óptima assegura um arrefecimento uniforme, evitando pontos quentes que possam comprometer a integridade da peça.

Propriedades do material:

- Material do molde e seu método de arrefecimento: A escolha do material do molde, como o aço ou o alumínio, influencia a condutividade térmica.Os materiais com maior condutividade térmica facilitam um arrefecimento mais rápido.

- Natureza do líquido de arrefecimento: O tipo de líquido de refrigeração utilizado, seja água ou um líquido especializado, afecta a sua capacidade de absorver e dissipar o calor.Os refrigerantes com capacidades de calor específicas mais elevadas são mais eficazes no arrefecimento.

- Seleção do plastificante: O tipo e as propriedades do plastificante podem influenciar a viscosidade e o fluxo da pasta cerâmica, afectando a forma como o calor é distribuído e removido durante o arrefecimento.

Parâmetros operacionais:

- Fluxo de refrigerante: A taxa a que o líquido de refrigeração flui através dos canais de refrigeração é crítica.Taxas de fluxo mais elevadas podem melhorar a transferência de calor, mas também podem levar a gradientes térmicos se não forem geridas corretamente.

- Definição dos parâmetros de processamento: Parâmetros como a velocidade de injeção, a pressão de retenção e o tempo de arrefecimento devem ser meticulosamente definidos para garantir um arrefecimento ótimo.Definições incorrectas podem resultar em taxas de arrefecimento abaixo do ideal e defeitos nas peças.

Cada um destes factores interage de forma complexa, exigindo uma cuidadosa consideração e otimização para atingir a taxa de arrefecimento desejada e a qualidade do produto.

Fase de Desmoldagem

Processo de desmoldagem

A desmoldagem é a fase final do ciclo de moldagem por injeção, marcando a transição de um produto cerâmico solidificado para uma peça totalmente formada, pronta para processamento posterior.Apesar de o produto estar frio e sólido, o processo de desmoldagem continua a ser fundamental para manter a integridade e a qualidade do produto final.Técnicas de desmoldagem inadequadas podem levar a vários problemas, incluindo forças de desmoldagem irregulares, que podem resultar em deformação do produto ou outros defeitos.

Para mitigar estes riscos, o processo de desmoldagem deve ser meticulosamente planeado e executado.As principais considerações incluem a uniformidade das forças de ejeção e a integridade estrutural do produto no ponto de ejeção.Por exemplo, utilizando um molde de libertação de barra superior, a colocação da barra superior deve ser estrategicamente escolhida para se alinhar com as áreas de máxima resistência e rigidez dentro das peças de plástico.Isto assegura que o processo de ejeção não provoca tensões ou deformações desnecessárias.

Além disso, a conceção do próprio molde desempenha um papel fundamental no processo de desmoldagem.O molde deve ser concebido para facilitar uma ejeção suave e uniforme, minimizando o risco de defeitos.Isto envolve uma consideração cuidadosa das caraterísticas estruturais do produto e a seleção de métodos de desmoldagem apropriados que se alinham com estes atributos.

Em resumo, embora a fase de desmoldagem possa parecer simples, é um processo crítico que requer um planeamento e execução cuidadosos para garantir a qualidade e integridade do produto cerâmico final.

Considerações sobre o projeto do molde

Ao projetar o molde, é crucial selecionar o método de desmoldagem adequado com base nas caraterísticas estruturais do produto para garantir a sua qualidade.Para moldes que utilizam a libertação da barra superior, a distribuição das barras superiores deve ser tão uniforme quanto possível.A colocação destas barras superiores deve ser estrategicamente escolhida em áreas onde a resistência à desmoldagem é significativa, e onde as peças plásticas exibem máxima resistência e rigidez.Esta colocação estratégica ajuda a mitigar o risco de deformação e danos nas peças de plástico durante o processo de desmoldagem.

Para ilustrar melhor a importância da colocação da barra superior, considere a seguinte tabela:

| Colocação da barra superior | Resistência à desmoldagem | Resistência e rigidez | Questões potenciais |

|---|---|---|---|

| Distribuição uniforme | Alta | Alta | Deformação mínima |

| Distribuição não uniforme | Baixa | Baixo | Alto Risco de danos |

Ao assegurar uma distribuição uniforme e uma colocação óptima, o design do molde pode melhorar significativamente a qualidade geral e a durabilidade das peças de plástico, reduzindo assim a probabilidade de defeitos durante a fase de desmoldagem.

Produtos relacionados

- Moldes de Prensagem Isostática para Laboratório

- Molde de Prensa Cilíndrico com Escala para Laboratório

- Molde de Pressão Bidirecional Quadrado para Uso em Laboratório

- Molde de Prensagem de Forma Especial para Laboratório

- Máquina Manual de Prensagem Isostática a Frio CIP Prensadora de Pelotas

Artigos relacionados

- O que é a máquina de prensagem isostática

- As vantagens da utilização da prensagem isostática no fabrico

- Processos de produção de barras de cerâmica de zircónia: Prensagem isostática vs. Prensagem a seco

- Compreender o processo de prensagem isostática e os seus tipos

- Tecnologia de prensagem isostática: Revolucionando a densificação de materiais cerâmicos