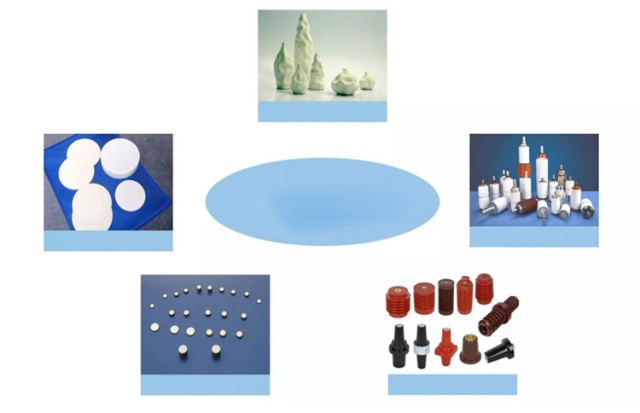

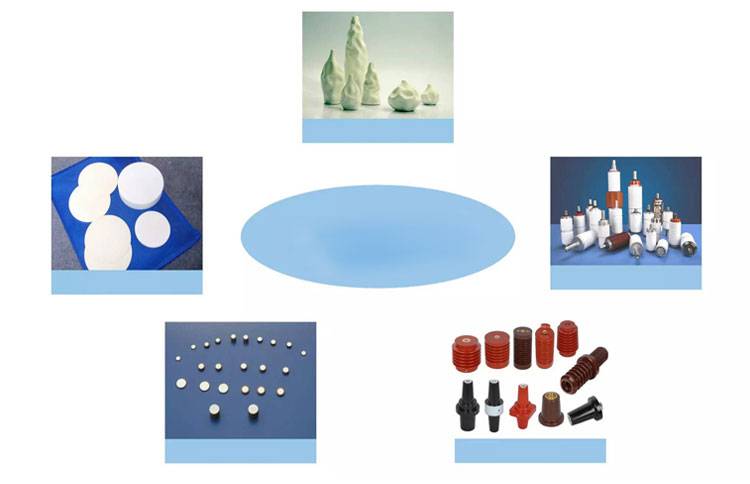

Introdução aos processos de moldagem de cerâmica

Importância da moldagem na produção de cerâmica

O processo de moldagem é um elo indispensável em todo o processo de preparação do material cerâmico, servindo como pedra angular para garantir a fiabilidade do desempenho e a repetibilidade da produção de materiais e componentes cerâmicos. Esta fase crítica não só molda a forma física da cerâmica, como também influencia a sua integridade estrutural e propriedades funcionais. A precisão e a consistência alcançadas através de técnicas de moldagem avançadas são fundamentais, especialmente nas indústrias que exigem cerâmicas de elevado desempenho, como a aeroespacial, a dos dispositivos médicos e a eletrónica.

As técnicas de moldagem evoluíram significativamente, desde o tradicional amassamento manual e moldagem com rodas até métodos sofisticados como a prensagem a seco, a prensagem isostática e vários processos de moldagem húmida. Cada método oferece vantagens e desafios únicos, contribuindo para a diversidade de produtos cerâmicos disponíveis atualmente. Por exemplo, a prensagem a seco garante um corpo verde de alta densidade, mas é suscetível a fissuras nas camadas, enquanto a prensagem isostática proporciona uma pressão uniforme de todas as direcções, minimizando os defeitos.

No domínio da moldagem húmida, processos como a moldagem por deslizamento, a moldagem a quente e a moldagem por injeção de gel introduzem a dinâmica dos fluidos e reacções químicas para obter formas complexas e detalhes finos. Estes métodos são particularmente úteis para a criação de componentes cerâmicos complexos que requerem elevada precisão e acabamento superficial.

A importância da moldagem na produção de cerâmica não pode ser exagerada. É através destes meticulosos processos de moldagem que as matérias-primas cerâmicas são transformadas em componentes funcionais, fiáveis e de elevado desempenho, prontos a satisfazer as rigorosas exigências das modernas aplicações industriais.

Evolução das Técnicas de Moldagem

A evolução das técnicas de moldagem na indústria cerâmica tem sido uma resposta direta às crescentes exigências da sociedade moderna em termos de precisão e eficiência. Os métodos tradicionais, como a amassadura manual, a moldagem com rodas e o rejuntamento, embora historicamente significativos, tornaram-se inadequados para satisfazer os requisitos complexos da produção cerâmica contemporânea. Estas técnicas mais antigas, que outrora eram suficientes para produzir formas e feitios básicos, são agora insuficientes em termos de precisão dimensional, acabamento de superfície e velocidade de produção.

Como resultado, a indústria assistiu ao aparecimento de processos de moldagem avançados, concebidos para colmatar estas lacunas. Estas novas técnicas aproveitam a tecnologia moderna e os avanços científicos para oferecer um controlo e uma consistência superiores na produção de componentes cerâmicos. Por exemplo, a moldagem por prensagem a seco e a prensagem isostática revolucionaram a forma como os pós cerâmicos são compactados, garantindo uma densidade uniforme e reduzindo defeitos como a fissuração de camadas. Da mesma forma, os métodos de moldagem húmida, como a moldagem por deslizamento e a moldagem por injeção de gel, introduziram novos níveis de precisão e complexidade, permitindo a criação de peças cerâmicas altamente detalhadas e complexas.

A mudança para estes processos de moldagem avançados sublinha uma tendência mais ampla no fabrico: a procura contínua de inovação e melhoria. Ao adotar estas novas técnicas, a indústria cerâmica não só melhora as suas capacidades de produção, como também prepara o terreno para futuros desenvolvimentos que irão alargar ainda mais os limites do que é possível na moldagem de cerâmica.

Métodos de moldagem a seco

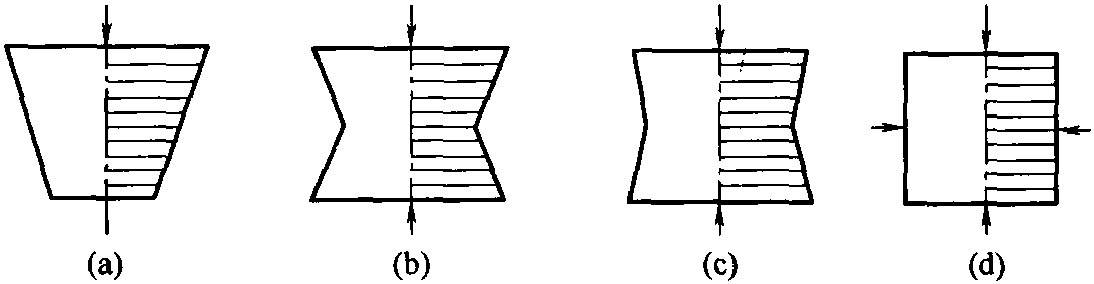

Moldagem por prensagem a seco

A moldagem por prensagem a seco envolve a aplicação de pressão para compactar o pó cerâmico numa forma desejada, formando o que é conhecido como um corpo verde. Este método é amplamente utilizado devido à sua simplicidade e eficiência na produção de peças cerâmicas densas. No entanto, um dos principais desafios associados à prensagem a seco é a ocorrência de fissuras nas camadas, um defeito que pode afetar significativamente a qualidade e a integridade do produto final.

A fissuração da camada resulta normalmente da distribuição desigual da pressão durante o processo de compactação. Quando o pó cerâmico é prensado, a fricção entre as partículas de pó e as paredes do molde pode levar a uma densificação não uniforme. Esta não uniformidade resulta em camadas de densidades variáveis dentro do corpo verde, que pode então fissurar sob tensão. O problema é exacerbado pelo ritmo rápido a que a pressão é aplicada, uma vez que não permite tempo suficiente para o pó assentar e compactar uniformemente.

Para atenuar a fissuração das camadas, podem ser utilizadas várias estratégias. Uma abordagem consiste em utilizar um ciclo de prensagem controlado que inclui as fases de pré-compactação e de compactação final. Durante a pré-compactação, é aplicada uma pressão mais baixa para permitir que o pó assente e reduza o atrito. Segue-se a aplicação de uma pressão mais elevada na fase de compactação final para atingir a densidade desejada. Além disso, a utilização de lubrificantes ou materiais de molde com coeficientes de fricção mais baixos pode ajudar a reduzir a fricção entre o pó e o molde, conduzindo a um processo de densificação mais uniforme.

Além disso, a seleção das caraterísticas adequadas do pó cerâmico, como a distribuição do tamanho e a forma das partículas, também pode desempenhar um papel crucial na minimização da fissuração das camadas. Os pós com uma distribuição estreita do tamanho das partículas e formas esféricas tendem a compactar-se mais uniformemente, reduzindo a probabilidade de defeitos nas camadas.

Em resumo, embora a moldagem por prensagem a seco seja uma técnica robusta para a produção de componentes cerâmicos, requer uma atenção cuidadosa aos parâmetros de prensagem e às propriedades do material para evitar o defeito comum de fissuração da camada. Ao otimizar estes factores, a qualidade e a fiabilidade dos produtos cerâmicos finais podem ser significativamente melhoradas.

Prensagem isostática

A prensagem isostática é uma técnica de moldagem avançada que evoluiu a partir dos métodos tradicionais de prensagem a seco. Este processo aproveita as propriedades dos fluidos para distribuir uniformemente a pressão em todas as direcções, assegurando que o pó cerâmico dentro de um molde elástico é sujeito a forças consistentes e uniformes. Este método foi introduzido pela primeira vez em meados da década de 1950 e, desde então, passou de uma novidade de investigação para uma ferramenta de produção comercialmente viável, encontrando aplicações em várias indústrias para a consolidação de pós e a cura de defeitos de fundição.

A vantagem única da prensagem isostática reside na sua capacidade de aplicar uma pressão uniforme, independentemente da forma ou do tamanho do produto. Esta caraterística torna-a particularmente vantajosa para aplicações cerâmicas e refractárias, onde a precisão da forma e da densidade é crucial. O processo envolve a colocação do produto num recipiente fechado cheio de líquido, que é depois sujeito a uma pressão igual em todas as superfícies. Este ambiente de alta pressão aumenta a densidade do material, permitindo a criação de formas complexas com uma necessidade mínima de maquinação pós-processamento, reduzindo assim os custos de produção.

Com o avanço da tecnologia, a prensagem isostática tornou-se cada vez mais predominante no fabrico de materiais refractários de alta temperatura, cerâmicas, carbonetos cimentados, ímanes permanentes de terras raras, materiais de carbono e pós de metais raros. A versatilidade e a precisão deste método levaram à sua adoção em sectores que requerem componentes cerâmicos complexos e de alta qualidade.

Métodos de moldagem por via húmida

Fundição por deslizamento

O processo de fundição por deslizamento, uma pedra angular na produção de porcelana fina, pias, louça sanitária e peças de isolamento térmico, difere fundamentalmente da fundição por fita. Embora ambos os métodos envolvam a utilização de pastas cerâmicas, a fundição por deslizamento incorpora de forma única um mecanismo duplo dedesidratação física ecoagulação química durante a sua fase de moldagem.

Quando uma pasta cerâmica é vertida num molde poroso, ocorre uma desidratação física à medida que o líquido é absorvido pelo molde, deixando para trás uma camada de partículas cerâmicas. Simultaneamente, ocorre a coagulação química, uma vez que a pasta restante é submetida a uma reação química, normalmente envolvendo a adição de um coagulante, que solidifica as partículas de cerâmica numa massa coerente. Este processo duplo assegura que o produto final não só mantém a sua forma, como também atinge a integridade estrutural necessária para o processamento posterior.

O método de fundição por deslizamento é particularmente favorecido pela sua capacidade de produzir formas intrincadas e desenhos detalhados, tornando-o indispensável em indústrias que exigem alta precisão e apelo estético. Ao contrário do tape casting, que forma películas finas em superfícies planas, o slip casting permite a criação de objectos complexos e tridimensionais, expandindo assim o seu âmbito de aplicação a uma variedade de produtos cerâmicos.

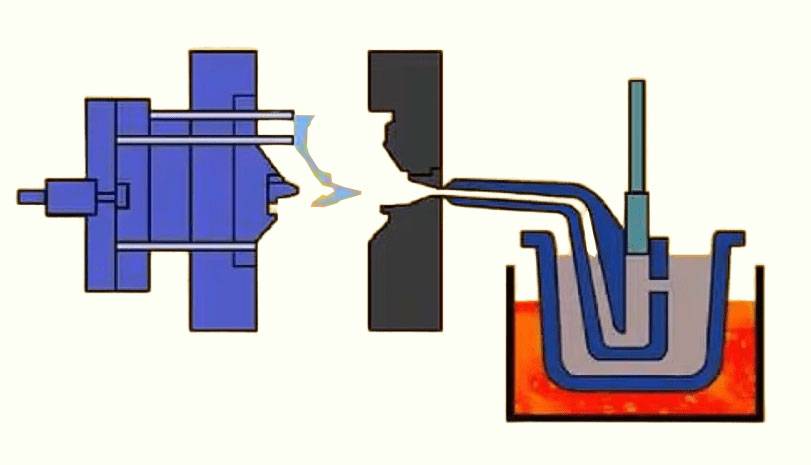

Fundição sob pressão a quente

A fundição sob pressão a quente é um processo sofisticado que envolve a combinação meticulosa de pó cerâmico com um aglutinante, normalmente parafina, a temperaturas elevadas. Esta mistura a alta temperatura é essencial para obter uma pasta homogénea, que é crucial para as operações de fundição subsequentes. O aglutinante, a parafina, desempenha um papel duplo neste processo: não só facilita a formação da pasta, como também assegura que as partículas de cerâmica são distribuídas uniformemente, melhorando assim a integridade estrutural do produto final.

O processo começa com o aquecimento exato da mistura de pó cerâmico e parafina. Esta fase de aquecimento é fundamental, uma vez que liquefaz a parafina, permitindo-lhe ligar eficazmente as partículas de cerâmica. Quando a mistura atinge a consistência desejada, é transferida para uma matriz onde é submetida a um processamento adicional para solidificar na forma desejada. O ambiente de alta temperatura assegura que a pasta flui suavemente para o molde, preenchendo todos os detalhes intrincados e assegurando uma distribuição uniforme do material cerâmico.

Em comparação com outros métodos de moldagem húmida, a fundição a quente oferece várias vantagens. Permite a criação de geometrias complexas que são difíceis de obter através dos métodos tradicionais. Além disso, o processo a alta temperatura assegura um maior grau de densificação, resultando num produto final com propriedades mecânicas superiores. Este método é particularmente vantajoso para aplicações que exigem elevada precisão e durabilidade, como nas indústrias aeroespacial e automóvel.

Resumindo, a fundição a quente é uma técnica fundamental no domínio da cerâmica de zircónio, oferecendo uma mistura de precisão e eficiência que não é igualada por outros processos de moldagem. A sua capacidade de produzir componentes complexos e de alta qualidade torna-a uma ferramenta inestimável no fabrico moderno de cerâmica.

Fundição

A fundição é um processo meticuloso que envolve a mistura completa de pó cerâmico com uma quantidade substancial de aglutinantes orgânicos, plastificantes e dispersantes. Esta mistura meticulosa é essencial para obter uma pasta fluida e viscosa, que é um precursor crítico para a formação de componentes cerâmicos. Os aglutinantes orgânicos servem para manter as partículas cerâmicas unidas, enquanto os plastificantes aumentam a capacidade da pasta de fluir e encher os moldes com precisão. Os dispersantes, por outro lado, evitam que as partículas cerâmicas se aglomerem, assegurando uma distribuição uniforme por toda a pasta.

A pasta viscosa resultante não é meramente uma mistura homogénea; é uma suspensão cuidadosamente concebida que deve possuir o equilíbrio certo de viscosidade e propriedades de fluxo. Este equilíbrio é crucial para o processo de moldagem subsequente, em que a pasta será vertida em moldes ou aplicada em substratos. A capacidade de controlar e afinar as propriedades da pasta é o que distingue a fundição de alta qualidade de métodos menos precisos.

Em resumo, a fundição é um passo fundamental na produção de cerâmica de zircónio, em que a seleção cuidadosa e a mistura de aditivos desempenham um papel fundamental na obtenção das caraterísticas desejadas da pasta. Este processo é essencial para garantir que os produtos cerâmicos finais cumprem os requisitos rigorosos de desempenho e fiabilidade.

Moldagem por injeção de gel

A tecnologia de moldagem por injeção de gel representa um avanço pioneiro no domínio da prototipagem rápida coloidal. Na sua essência, este processo inovador utiliza uma solução de monómero orgânico, que é submetida a polimerização para formar um gel de polímero-solvente robusto e horizontalmente interligado. Este gel não só proporciona uma integridade estrutural excecional, como também facilita a criação de componentes cerâmicos complexos com elevada precisão e consistência.

O processo começa com a preparação de uma solução de monómero orgânico à medida, que é depois injectada num molde em condições controladas. À medida que a solução polimeriza, transforma-se num gel, solidificando-se na forma desejada. Esta transformação é crucial, uma vez que assegura que o produto final mantém a sua integridade estrutural e precisão dimensional.

Uma das principais vantagens da moldagem por injeção de gel é a sua capacidade de produzir componentes com geometrias complexas. Ao contrário dos métodos de moldagem tradicionais, que podem ter dificuldades com designs complexos, esta tecnologia permite a replicação perfeita de padrões e estruturas pormenorizados. Esta capacidade é particularmente benéfica em indústrias como a dos dispositivos médicos, aeroespacial e eletrónica avançada, onde a precisão e a fiabilidade são fundamentais.

Além disso, a utilização de uma solução de monómero orgânico na moldagem por injeção de gel oferece várias vantagens em relação aos métodos convencionais. Reduz a necessidade de aglutinantes ou aditivos adicionais, que podem complicar as etapas de pós-processamento. Além disso, o processo de polimerização garante que o produto final esteja livre de tensões e defeitos internos, levando a propriedades mecânicas e durabilidade aprimoradas.

Em resumo, a tecnologia de moldagem por injeção de gel destaca-se como uma solução de ponta para a prototipagem rápida de componentes cerâmicos. A sua capacidade de produzir peças de alta resistência e com detalhes intrincados torna-a uma ferramenta valiosa em várias aplicações industriais, oferecendo um salto significativo no campo do fabrico de cerâmica.

Moldagem por injeção com solidificação direta

A moldagem por injeção com solidificação direta representa um avanço inovador no campo da moldagem de cerâmica, particularmente desenvolvido pelo Instituto Federal Suíço de Tecnologia. Esta técnica inovadora utiliza um processo único para transformar pós cerâmicos em componentes sólidos e de elevado desempenho com uma precisão e eficiência excepcionais. Ao contrário dos métodos tradicionais que envolvem frequentemente misturas complexas de ligantes e solventes, a moldagem por injeção com solidificação direta simplifica o processo ao solidificar diretamente o material cerâmico em condições controladas.

A chave desta tecnologia reside na sua capacidade de gerir o processo de solidificação com uma intervenção mínima, assegurando que o corpo verde cerâmico mantém a sua integridade estrutural e precisão dimensional. Isto é conseguido através do controlo preciso da temperatura, da pressão e do ambiente químico, que coletivamente facilitam a transformação direta da pasta cerâmica numa forma sólida sem a necessidade de ligantes ou solventes adicionais. O resultado é um corpo verde que não só está livre dos defeitos normalmente associados aos métodos tradicionais, como também está pronto para a sinterização imediata, simplificando assim todo o processo de produção.

Além disso, a moldagem por injeção com solidificação direta oferece vantagens significativas em termos de utilização de materiais e redução de resíduos. Ao minimizar a necessidade de aditivos, o processo não só reduz a pegada ambiental, como também melhora a pureza e o desempenho do produto cerâmico final. Isto faz com que seja a escolha ideal para indústrias que requerem componentes cerâmicos de alta precisão e alto desempenho, tais como a indústria aeroespacial, automóvel e dispositivos médicos.

Em resumo, a moldagem por injeção com solidificação direta é um testemunho da evolução contínua das técnicas de moldagem de cerâmica, oferecendo uma alternativa mais eficiente, precisa e amiga do ambiente aos métodos convencionais. O seu desenvolvimento pelo Instituto Federal Suíço de Tecnologia sublinha o compromisso contínuo de alargar os limites do que é possível na engenharia e fabrico de cerâmica.

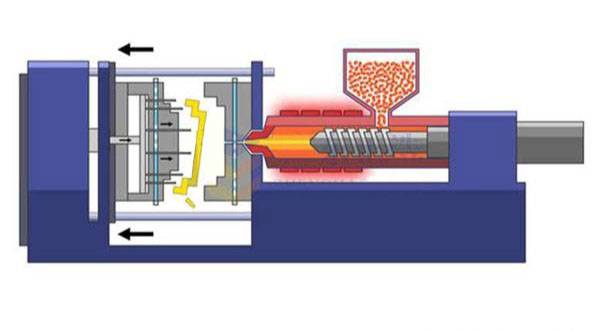

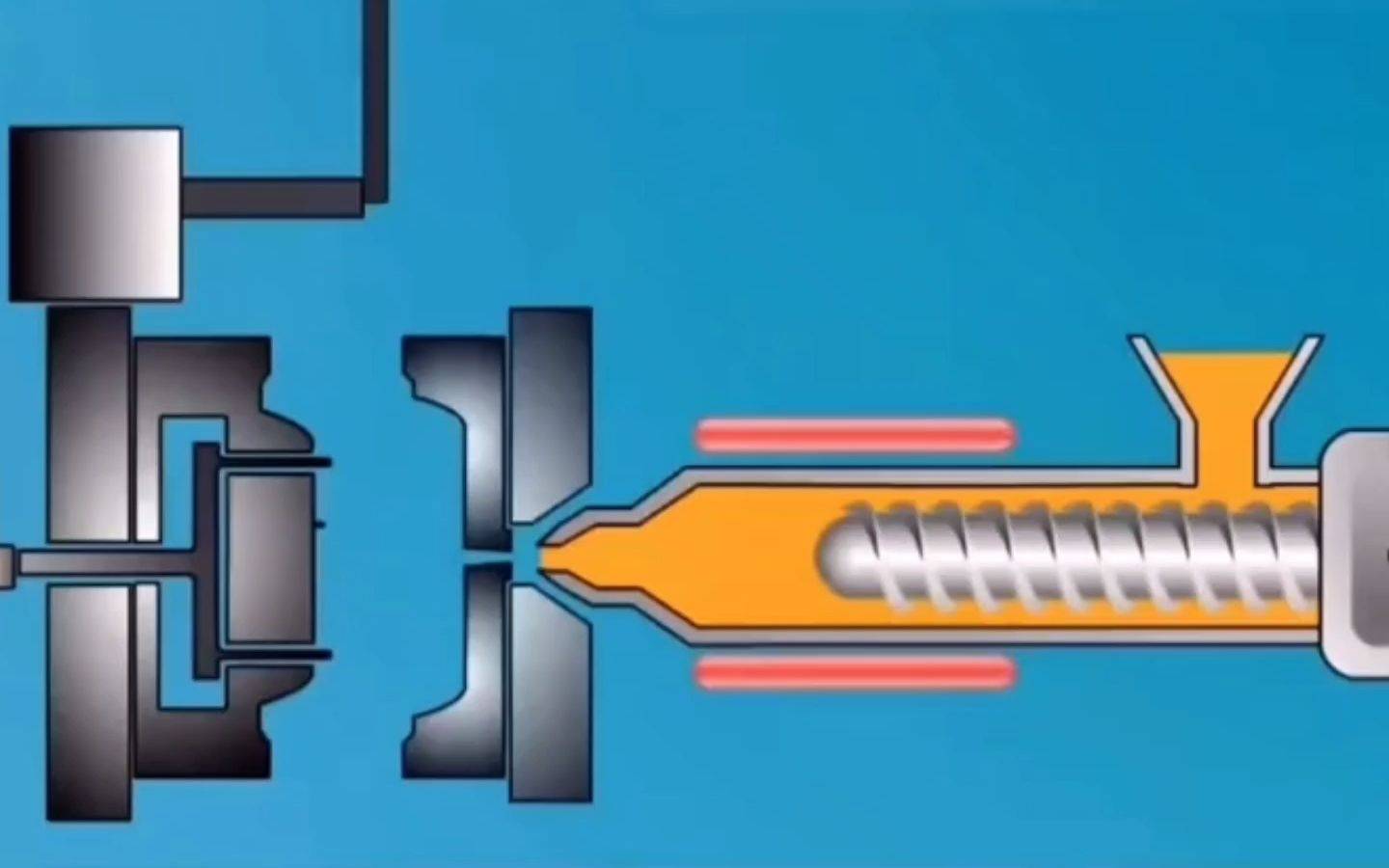

Moldagem por injeção

A moldagem por injeção é um processo versátil que tem sido amplamente utilizado para a produção de produtos de plástico e moldes de metal. Este método envolve a injeção de material fundido numa cavidade de molde sob alta pressão, onde solidifica para formar a forma desejada. O processo pode ser amplamente classificado em dois tipos, com base na natureza do material a ser moldado: termoplástico e termoendurecível.

No caso dos materiais termoplásticos, o processo envolve normalmente a cura a baixa temperatura. Estes materiais são aquecidos até ficarem fundidos, sendo depois injectados no molde onde arrefecem e solidificam. Esta abordagem é particularmente eficaz para materiais que podem ser repetidamente fundidos e solidificados sem degradar as suas propriedades.

Por outro lado, os materiais termoendurecíveis são submetidos a uma cura a alta temperatura. Estes materiais, uma vez curados, formam uma estrutura rígida e reticulada que não pode ser fundida novamente. A cura a alta temperatura garante que o produto final seja altamente durável e resistente ao calor e aos produtos químicos.

A versatilidade da moldagem por injeção vai para além dos plásticos e dos metais. Foi também adaptada para utilização na produção de componentes cerâmicos, oferecendo um método preciso e eficiente para criar formas complexas com elevada precisão dimensional. Esta adaptação é particularmente significativa nas indústrias em que a fiabilidade do desempenho e a repetibilidade da produção de materiais cerâmicos são fundamentais, como nos sectores aeroespacial e médico.

Em resumo, a moldagem por injeção destaca-se como um processo robusto e adaptável, capaz de lidar com uma vasta gama de materiais e produzir peças complexas de alta qualidade com uma precisão notável.

Moldagem por injeção de colóides

Para enfrentar os desafios do excesso de aditivos orgânicos e a dificuldade na sua remoção durante os processos tradicionais de moldagem por injeção, a Universidade de Tsinghua foi pioneira numa nova técnica conhecida como moldagem por injeção de colóides para cerâmica. Esta abordagem inovadora aproveita as propriedades únicas dos sistemas coloidais para melhorar o processo de moldagem, oferecendo uma alternativa mais eficiente e amiga do ambiente aos métodos convencionais.

A moldagem por injeção coloidal envolve a utilização de suspensões coloidais, que consistem em partículas de cerâmica finamente dispersas num meio líquido. Estas suspensões são cuidadosamente formuladas para garantir a estabilidade e a fluidez, permitindo um controlo preciso do processo de moldagem. Ao empregar sistemas coloidais, a necessidade de grandes quantidades de aglutinantes orgânicos é significativamente reduzida, mitigando assim os problemas associados à sua remoção e eliminação.

O desenvolvimento desta técnica representa um avanço significativo na tecnologia de moldagem de cerâmica, particularmente no contexto da cerâmica de zircónio. Não só melhora a eficiência do processo de moldagem, como também melhora a qualidade do produto final, minimizando defeitos como a fissuração de camadas, que são comuns nos métodos tradicionais de prensagem a seco. Além disso, a utilização de suspensões coloidais facilita um melhor controlo da distribuição das partículas e da densidade de empacotamento, conduzindo a componentes cerâmicos mais uniformes e de maior resistência.

Em resumo, o processo de moldagem por injeção coloidal da Universidade de Tsinghua oferece uma solução promissora para as limitações da moldagem por injeção tradicional, proporcionando um caminho para um fabrico de cerâmica mais sustentável e de elevado desempenho.

Produtos relacionados

- Esfera Cerâmica de Zircônia Usinada de Precisão para Cerâmicas Finas Avançadas de Engenharia

- Placa Cerâmica de Zircônia Estabilizada com Ítrio Usinada de Precisão para Engenharia de Cerâmica Fina Avançada

- Placas Cerâmicas de Alumina Zircônia Feitas Sob Medida para Engenharia de Processamento Avançado de Cerâmicas Finas

- Haste Cerâmica de Zircônia Estabilizada por Ítrio Usinada de Precisão para Engenharia de Cerâmicas Finas Avançadas

- Molde de Prensagem de Forma Especial para Laboratório

Artigos relacionados

- Guia para a escolha da temperatura correcta para a prensa isostática a quente

- Prensagem isostática de cerâmica: Processo e precisão

- Um estudo aprofundado das prensas isostáticas: Tipos, aplicações e vantagens

- Escolher o melhor material para o moinho de bolas: Factores essenciais e recomendações

- Fornos dentários A solução perfeita para o processamento de porcelana