Você está olhando novamente o relatório de laboratório. A composição química do seu último lote está fora de especificação. É a terceira vez este mês. A linha de produção está parada, um cliente valioso está esperando e milhares de dólares em ligas de alta qualidade agora são essencialmente sucata. Você verificou novamente as matérias-primas, calibrou os sensores de temperatura e ajustou os tempos de ciclo. No entanto, os resultados ainda são imprevisíveis. Parece que você está lutando contra um fantasma na máquina.

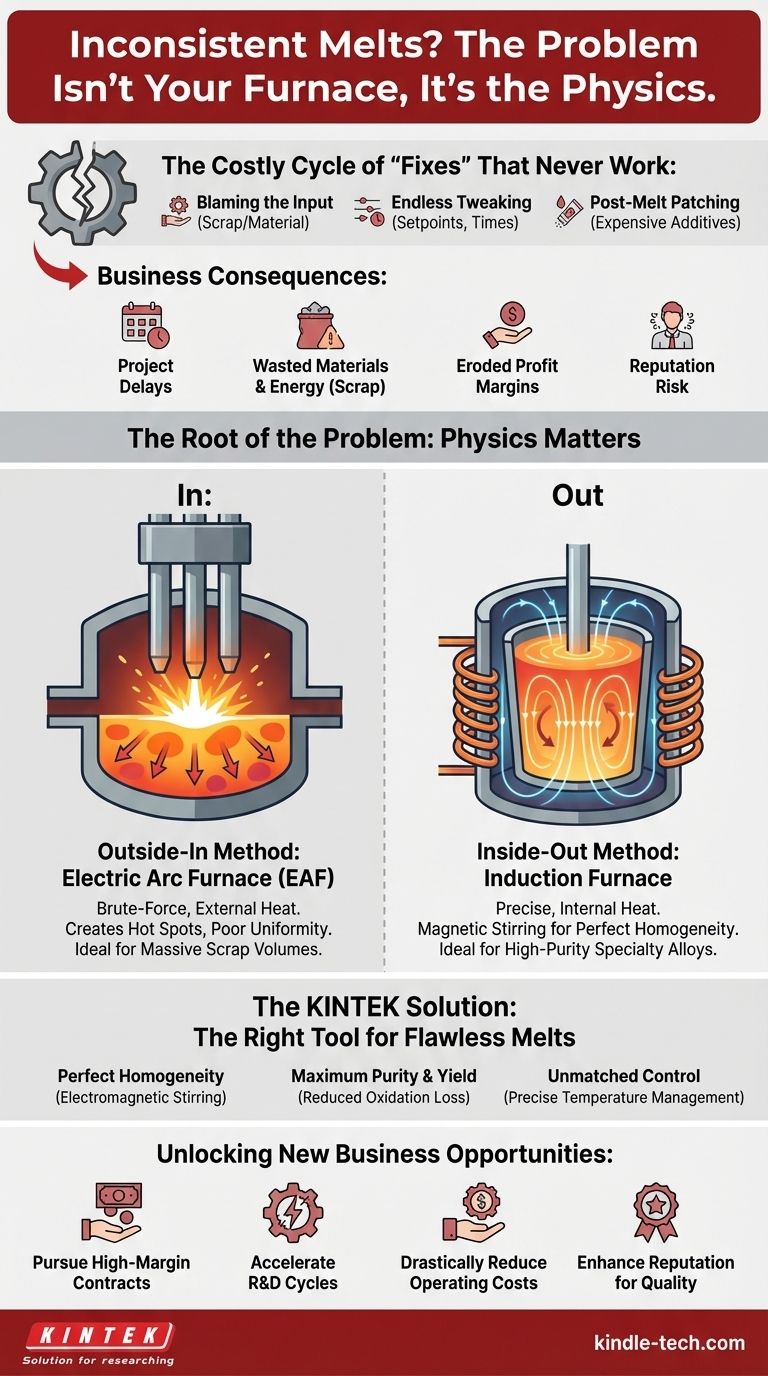

O Ciclo Custoso de "Correções" Que Nunca Funcionam

Este cenário é frustrantemente comum em fundições e laboratórios focados em metais de alta qualidade. Ao enfrentar fusões inconsistentes, contaminação ou má homogeneidade da liga, a resposta típica é uma lista frenética de ajustes:

- Culpar a Entrada: "Deve ser um lote ruim de sucata ou matéria-prima."

- Ajustes Infinitos: Ajustar constantemente os pontos de ajuste de temperatura, tempos de espera e níveis de potência, na esperança de tropeçar em um "número mágico".

- Correção Pós-Fusão: Tentar corrigir o banho fundido com aditivos caros, um processo que é caro e não confiável.

Esses esforços, embora bem-intencionados, muitas vezes são um beco sem saída. Eles tratam os sintomas, não a doença. As consequências comerciais são severas e tangíveis: atrasos em projetos se estendem por meses, ciclos de P&D são prejudicados por dados não confiáveis e margens de lucro são corroídas por energia e materiais desperdiçados. Mais criticamente, sua reputação de qualidade e confiabilidade é colocada em risco a cada lote inconsistente que sai da porta.

A Raiz do Problema: Aquecimento de Fora para Dentro vs. de Dentro para Fora

A razão pela qual essas correções falham é que o problema não está nas suas configurações ou nas suas entradas. Está na física fundamental de como o seu forno gera calor.

A maioria das pessoas na indústria fala sobre "Fornos Elétricos" como uma única categoria. No entanto, a distinção crítica não é entre "elétrico" e outra coisa — é entre os dois tipos dominantes de fornos elétricos: o Forno a Arco Elétrico (FAE) e o Forno de Indução. Eles operam em princípios completamente diferentes.

O Método "De Fora para Dentro": O Forno a Arco Elétrico (FAE)

Um FAE funciona como um raio controlado. Ele usa eletrodos de grafite maciços para criar um arco elétrico incrivelmente quente que atinge a superfície do metal. O calor é gerado *fora* do material e depois transfere para dentro.

Este é um método poderoso e de força bruta, excelente para fundir grandes quantidades de sucata de aço rapidamente. No entanto, é inerentemente menos controlado. Ele cria pontos quentes intensos, torna difícil atingir uma temperatura uniforme e pode introduzir impurezas dos eletrodos ou da atmosfera.

O Método "De Dentro para Fora": O Forno de Indução

Um forno de indução funciona como um micro-ondas de alta potência e sem contato para metal. Ele usa um campo magnético para gerar correntes elétricas *diretamente dentro* do próprio metal. A resistência do metal a essas correntes gera calor de dentro.

Este aquecimento "de dentro para fora" é incrivelmente preciso, rápido e uniforme. Além disso, o campo magnético agita suavemente o banho fundido, garantindo que todos os elementos sejam perfeitamente misturados.

Este é o momento "aha": Se você está tentando alcançar uma homogeneidade de liga perfeita usando uma ferramenta de aquecimento "de fora para dentro", você está constantemente lutando contra sua natureza fundamental. Nenhuma quantidade de ajuste pode compensar totalmente um método de aquecimento que não foi projetado para precisão.

A Ferramenta Certa para uma Fusão Impecável: Por Que a Física Importa

Para resolver um problema em sua raiz, você precisa de uma ferramenta que esteja fundamentalmente alinhada com seu objetivo.

- Se o seu objetivo é a fusão de força bruta de grandes volumes de sucata, o poder externo de um FAE é a ferramenta certa.

- Se o seu objetivo é produzir ligas especiais de alta pureza e perfeitamente homogêneas, você precisa do aquecimento interno preciso de um forno de indução.

Não se trata de um forno ser "melhor" que o outro; trata-se de escolher o princípio físico certo para o trabalho. Um forno de indução não é apenas um recipiente que fica quente — é um instrumento de precisão projetado para controlar propriedades metalúrgicas em nível molecular.

Onde as Soluções da KINTEK se Encaixam

Na KINTEK, construímos nossas soluções de processamento térmico com base em uma profunda compreensão desses princípios. Nossos fornos de indução não são apenas uma alternativa; são a resposta projetada especificamente para laboratórios e produtores que não podem comprometer a qualidade.

- Para Homogeneidade Perfeita: A agitação eletromagnética inerente em nossos fornos garante uma mistura uniforme, eliminando as inconsistências que afligem os FAEs.

- Para Pureza e Rendimento Máximos: O processo de aquecimento contido e interno reduz drasticamente a perda de elementos de liga caros por oxidação, economizando dinheiro em cada fusão.

- Para Controle Inigualável: Ao gerar calor diretamente dentro do material, nossos sistemas fornecem o controle preciso de temperatura necessário para atender às especificações mais rigorosas para aplicações aeroespaciais, médicas ou de alto desempenho.

Nosso equipamento é projetado para resolver o problema da inconsistência em sua origem, tornando a qualidade um resultado previsível, não um jogo de azar.

Além de Corrigir Problemas: Desbloqueando Novas Oportunidades de Negócios

Depois de parar de lutar contra seu equipamento e começar a usar a ferramenta certa, você faz mais do que apenas resolver um problema antigo. Você desbloqueia potenciais totalmente novos para o seu negócio.

Com a precisão confiável de um forno de indução KINTEK, você agora pode:

- Buscar com confiança contratos de alta margem em indústrias exigentes como aeroespacial, médica e eletrônica.

- Acelerar ciclos de P&D produzindo lotes de teste consistentes e repetíveis a cada vez.

- Reduzir drasticamente os custos operacionais através de maior eficiência energética e perda quase zero de ligas valiosas.

- Melhorar sua reputação como um fornecedor de escolha para componentes de ponta e críticos para a qualidade.

Resolver seu problema de inconsistência de fusão não é apenas corrigir uma falha técnica; é elevar suas capacidades operacionais e posição competitiva no mercado.

Este princípio central — identificar a causa física raiz de um problema e aplicar a ferramenta corretamente projetada — está no cerne de tudo o que fazemos na KINTEK. Nossa expertise vai além de apenas vender equipamentos; nós nos associamos a você para resolver seus desafios de processamento mais fundamentais. Se você está pronto para passar de corrigir problemas recorrentes para desbloquear novo potencial, nossa equipe está aqui para ajudar. Vamos discutir sua aplicação específica e encontrar a solução certa para seus objetivos. Contate Nossos Especialistas.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

Artigos relacionados

- Como a fusão por indução em vácuo supera os métodos tradicionais na produção de ligas avançadas

- Por Que Suas Juntas Soldadas São Inconsistentes — E a Solução Não Está no Forno

- A Arquitetura do Nada: Anatomia de um Forno a Vácuo

- Explorar as vantagens da utilização de tungsténio para o aquecimento de fornos

- Como a fusão por indução a vácuo garante uma fiabilidade inigualável em indústrias críticas