Fornos de vácuo atmosférico e suas aplicações

Atmosferas comuns utilizadas

Os fornos de atmosfera de vácuo operam numa variedade de ambientes controlados, cada um adaptado às necessidades específicas de processamento. Estas atmosferas incluem:

- Vácuo: Ideal para processos que requerem uma interferência mínima de gás, como a sinterização a alta temperatura e a desgaseificação de metais.

- Hidrogénio: Utilizado para atmosferas redutoras, essenciais em processos como a cementação e o recozimento, em que o hidrogénio actua como agente redutor.

- Oxigénio: Frequentemente utilizado em processos de oxidação, crucial para aplicações que envolvem a formação de camadas de óxido.

- Azoto: Normalmente utilizado como atmosfera protetora para evitar a oxidação e a descarbonetação durante o tratamento térmico.

- Gases inertes (por exemplo, árgon): Proporcionam um ambiente não reativo, adequado para processos em que a contaminação deve ser evitada, como na produção de metais de elevada pureza.

Cada uma destas atmosferas serve propósitos distintos, assegurando que o forno pode acomodar uma vasta gama de aplicações industriais, desde a cerâmica e metalurgia à eletrónica e processamento químico.

Utilização generalizada

Os fornos de atmosfera de vácuo tornaram-se ferramentas indispensáveis num vasto espetro de indústrias. As suas aplicações vão desde cerâmica e metalurgia à eletrónica e fabrico de vidro . Na indústria química, estes fornos são frequentemente utilizados para o processamento preciso de materiais, garantindo resultados óptimos em reacções complexas. O sector da maquinaria beneficia da sua utilização em experiências de alta temperatura e testes de materiais, enquanto as indústrias de materiais refractários e de materiais especiais confiam neles para processos como a torrefação de pós e a sinterização de cerâmica. Além disso, o sector dos materiais de construção utiliza estes fornos para vários tratamentos térmicos, destacando a sua versatilidade e o seu papel crítico na produção e investigação modernas.

Normas de estanquidade ao gás e de fugas

Caraterísticas de desempenho

A estanquidade ao gás do sistema de vácuo num forno de atmosfera de vácuo é um parâmetro crítico que define a sua capacidade de evitar fugas de gás. Esta caraterística é influenciada por dois factores principais: a fuga através de orifícios físicos ou lacunas no sistema e a permeabilidade dos materiais utilizados na sua construção. A eficácia do sistema de vácuo em manter um ambiente selado é tipicamente quantificada pela sua taxa de fuga.

Para compreender melhor o significado da estanquidade ao gás, considere os seguintes aspectos:

-

Furos e lacunas de fuga: Quaisquer imperfeições físicas, como fissuras ou lacunas, podem servir como vias de fuga de gás. Quanto mais pequenos e menos numerosos forem estes caminhos, melhor será a estanquidade ao gás.

-

Permeabilidade do material: Mesmo sem orifícios visíveis, os materiais podem permitir a passagem de moléculas de gás por difusão. Materiais de alta qualidade com baixa permeabilidade são essenciais para manter o vácuo.

-

Taxa de fuga: Esta é a medida da quantidade de gás que escapa do sistema num determinado período. Uma taxa de fuga mais baixa indica uma maior estanquidade ao gás.

| Aspeto | Descrição |

|---|---|

| Furos de fuga | Imperfeições físicas que permitem a fuga de gás. |

| Permeabilidade do material | A capacidade dos materiais de resistir à difusão de gás. |

| Taxa de fuga | A quantidade de gás que escapa por unidade de tempo, quanto menor, melhor. |

Em resumo, a estanquidade ao gás de um sistema de vácuo é um atributo multifacetado que depende da integridade da sua estrutura física e das propriedades dos seus materiais. A taxa de fuga serve como uma métrica prática para avaliar e comparar o desempenho de diferentes sistemas de vácuo.

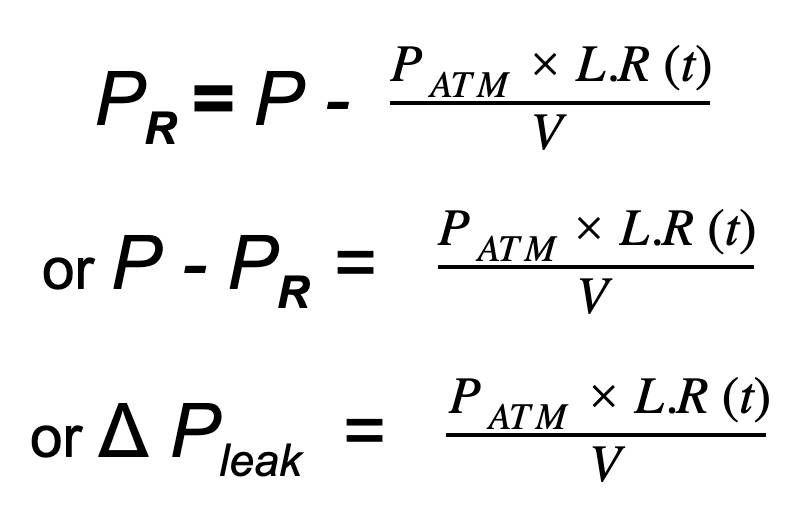

Definição da taxa de fuga

A taxa de fuga, tal como definida na norma, é um parâmetro crítico que quantifica a quantidade de gás que passa através de um orifício de fuga em condições específicas. Especificamente, a norma estipula que a taxa de fuga é medida quando a pressão de entrada do orifício de fuga é fixada em 1 * 0,1 * 10^5 Pa, enquanto a pressão de saída permanece abaixo de 1,33 * 10^3 Pa. Estas medições são efectuadas em condições padrão, que incluem um intervalo de temperatura de 23°C ± 7°C e uma temperatura do ponto de orvalho inferior a -25°C para o ar utilizado no teste.

Em termos simples, a taxa de fuga é o volume de gás que escapa através de uma fuga numa unidade de tempo. Esta taxa é crucial para avaliar a integridade e o desempenho dos sistemas de vácuo, particularmente em aplicações como fornos de atmosfera de vácuo. Uma taxa de fuga mais baixa indica geralmente um sistema mais bem vedado, o que é essencial para manter as condições de vácuo desejadas e garantir a precisão e fiabilidade dos processos conduzidos no forno.

| Parâmetro | Valor |

|---|---|

| Pressão de entrada | 1 * 0,1 * 10^5 Pa |

| Pressão de saída | < 1,33 * 10^3 Pa |

| Temperatura do ar | 23°C ± 7°C |

| Temperatura do ponto de orvalho | < -25°C |

A compreensão da taxa de fuga é fundamental para qualquer operador ou engenheiro de sistemas de vácuo, uma vez que tem um impacto direto na eficiência e eficácia globais do sistema. Ao aderir a estas condições padronizadas e medir a taxa de fuga com precisão, é possível garantir que o forno de atmosfera de vácuo funciona no seu nível ótimo, minimizando quaisquer problemas potenciais relacionados com a fuga de gás.

Objetivo e Princípios da Deteção de Fugas no Vácuo

Objetivo da deteção de fugas

O principal objetivo da deteção de fugas de vácuo vai além da mera identificação de um sistema com fugas de gás e da quantificação da magnitude da taxa de fuga. É também crucial identificar a localização exacta da fuga, quer se trate de um orifício físico ou de uma causa mais subtil, como a permeabilidade do material. Esta identificação precisa é essencial para a implementação de acções corretivas específicas para reparar o sistema.

Para ilustrar a importância da localização de fugas, considere os seguintes cenários:

| Cenário | Impacto Potencial | Ação necessária |

|---|---|---|

| Furo físico | Perda rápida de gás, falha do sistema | Selar o orifício, substituir as peças danificadas |

| Permeabilidade do material | Perda de gás lenta e contínua, desempenho comprometido | Substituir materiais permeáveis, aplicar revestimentos de barreira |

Ao identificar com precisão a origem da fuga, os técnicos podem garantir que as reparações necessárias são efectuadas de forma eficiente e eficaz, mantendo assim a integridade e o desempenho do sistema de vácuo.

Princípio básico da deteção de fugas

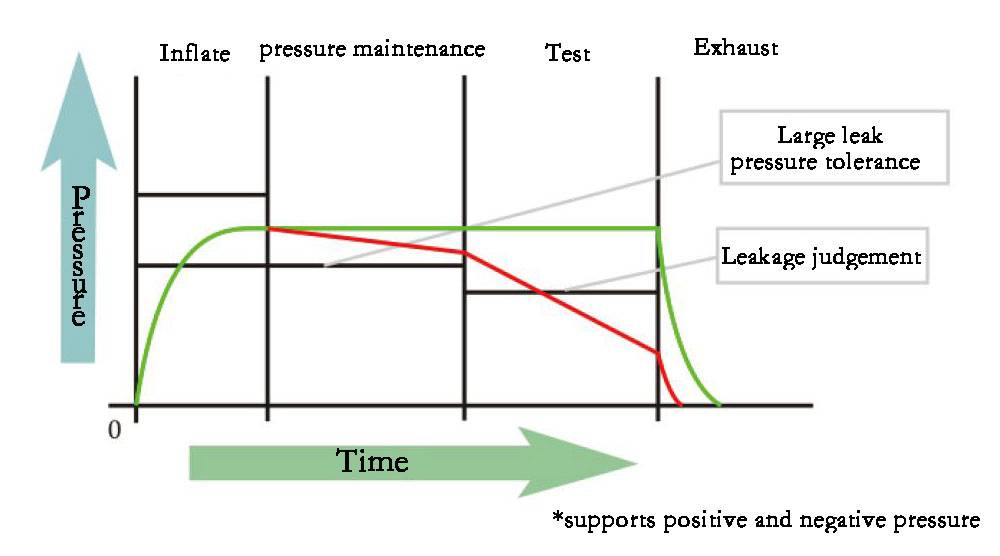

O princípio fundamental da deteção de fugas em sistemas de vácuo envolve o aproveitamento do diferencial de pressão entre o interior e o exterior do sistema para induzir o fluxo de gás. Este fluxo é então monitorizado utilizando métodos técnicos específicos para identificar a localização de quaisquer orifícios de fuga. Uma abordagem comum é o método de deteção de fugas por pressão positiva . Neste método, o sistema de vácuo é enchido com gás a uma pressão superior à pressão atmosférica. Isto cria um gradiente de pressão que força o gás a fluir do interior do sistema para o exterior, facilitando a deteção de fugas. Uma sonda de deteção de fugas é então utilizada para detetar a fuga de gás a partir do exterior, permitindo a identificação tanto da localização dos orifícios de fuga como da taxa de fuga de gás.

Outro método é o ensaio de estanquidade por pressão negativa também conhecido como o método de ensaio de estanquidade a vácuo. Neste caso, o sistema de vácuo é bombeado para uma pressão inferior à pressão atmosférica. O gás de fuga é então pulverizado sobre o sistema a partir do exterior, utilizando um bocal. Isto faz com que o gás flua do exterior para o interior do sistema. Ao observar as alterações nas leituras do detetor de fugas, é possível determinar a localização dos orifícios de fuga e a taxa de fuga.

Ambos os métodos são cruciais para garantir a integridade dos sistemas de vácuo, particularmente em aplicações como fornos de atmosfera de vácuo, onde a manutenção de um ambiente controlado é essencial para os resultados do processo.

Ensaio de fugas com pressão negativa

O teste de fugas de pressão negativa, também conhecido como teste de fugas de vácuo, é um método utilizado para identificar e quantificar fugas num sistema de vácuo. Este processo envolve vários passos fundamentais:

-

Criar um vácuo: O sistema de vácuo é primeiro bombeado para um estado de vácuo. Este passo assegura que qualquer fluxo de gás subsequente pode ser facilmente detectado e medido.

-

Introdução do gás de fuga: É utilizado um bocal especializado para pulverizar um gás detetável (normalmente hélio em aplicações industriais) nas superfícies exteriores do sistema. Este gás é escolhido pela sua capacidade de penetrar facilmente em pequenas fugas e pela sua detetabilidade utilizando equipamento moderno de deteção de fugas.

-

Observação do fluxo de gás: Quando o gás de fuga encontra defeitos no sistema, flui do exterior para o interior devido ao diferencial de pressão. Este fluxo de gás para o interior é então detectado por um aparelho de teste de fugas.

-

Análise das leituras: O aparelho de teste de fugas monitoriza e regista as alterações nas suas leituras, que correspondem à presença e à magnitude do fluxo de gás através das fugas. Estas leituras ajudam a identificar a localização exacta das fugas e a determinar a taxa de fuga.

Este método é particularmente eficaz porque permite a deteção até das mais pequenas fugas, assegurando que o sistema de vácuo mantém a sua integridade e desempenho. Ao compreender a localização e a taxa de fugas, podem ser tomadas medidas corretivas para reparar o sistema, evitando assim potenciais problemas que possam surgir da exposição prolongada a fugas.

| Passo | Descrição |

|---|---|

| 1 | Criar um vácuo: O sistema é bombeado para um estado de vácuo. |

| 2 | Introdução de gás de fuga: O gás detetável é pulverizado no exterior. |

| 3 | Observação do fluxo de gás: O gás flui para o interior através de fugas. |

| 4 | Análise das leituras: O verificador de fugas regista e interpreta os dados para localizar e quantificar as fugas. |

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

- Forno de Indução a Vácuo em Escala Laboratorial

Artigos relacionados

- A Engenharia do Nada: Por Que Fornos a Vácuo Definem a Integridade do Material

- Por Que Suas Peças de Alto Desempenho Falham no Forno — E Como Corrigir Isso Definitivamente

- Inspeção de falhas do forno de indução a vácuo: Procedimentos e soluções essenciais

- Dominando a brasagem em forno a vácuo: Técnicas, Aplicações e Vantagens

- Seu Forno a Vácuo Atinge a Temperatura Certa, Mas Seu Processo Ainda Falha. Eis o Porquê.