Introdução aos moldes de prensagem por infravermelhos

Os moldes de prensagem por infravermelhos representam uma abordagem inovadora no domínio das aplicações sem moldagem, tirando partido da tecnologia avançada de infravermelhos para revolucionar os processos laboratoriais. Este artigo analisa os princípios fundamentais dos moldes de prensagem por infravermelhos, explorando a forma como a sua integração no equipamento de laboratório aumenta a eficiência e a precisão. Iremos descobrir as vantagens únicas que estes moldes oferecem, tais como a redução dos passos de manuseamento e a melhoria dos resultados, preparando o terreno para uma compreensão abrangente da sua conceção, configuração e técnicas operacionais. Junte-se a nós enquanto navegamos pelas diversas aplicações e tendências futuras dos moldes de prensagem por infravermelhos, destacando a sua importância em várias indústrias e campos de investigação.

Vantagens dos moldes de prensagem por infravermelhos na não-demoldagem

Os moldes de prensagem por infravermelhos revolucionaram o processo de não desmoldagem em várias indústrias, oferecendo vantagens significativas em relação aos métodos tradicionais. Estas vantagens incluem uma maior eficiência, precisão superior e passos de manuseamento reduzidos, tornando-os na escolha preferida dos fabricantes de todo o mundo.

Eficiência melhorada

Uma das principais vantagens da utilização de moldes de prensagem por infravermelhos é o aumento substancial da eficiência. Os métodos tradicionais requerem frequentemente tempos de sinterização longos e um elevado consumo de energia, o que pode ser moroso e dispendioso. Em contrapartida, os moldes de prensagem por infravermelhos reduzem significativamente estes factores. Por exemplo, o tempo de sinterização pode ser reduzido para aproximadamente 2,5 horas, uma redução de mais de 20 horas em comparação com os métodos tradicionais. Além disso, o consumo de energia é significativamente mais baixo, com uma média de cerca de 700 KW h, o que é muito inferior ao exigido pelos métodos tradicionais.

Precisão superior

A precisão é outra vantagem crítica dos moldes de prensagem por infravermelhos. Estes moldes permitem um controlo mais exato do processo de sinterização, resultando em produtos com uma densidade uniforme e um empeno mínimo. Este nível de precisão é crucial em indústrias onde a exatidão dimensional é fundamental. Por exemplo, na fundição de metais, os moldes de prensagem por infravermelhos podem ajudar as peças a atingir tolerâncias mais precisas, reduzindo ou mesmo eliminando a necessidade de retrabalho manual. Isto não só poupa tempo, como também diminui a quantidade de material de refugo, tornando o processo de produção mais económico.

Passos de manuseamento reduzidos

Os moldes de prensagem por infravermelhos também simplificam o processo de produção, reduzindo o número de etapas de manuseamento necessárias. Os métodos tradicionais envolvem frequentemente várias fases, incluindo pré-aquecimento, prensagem e arrefecimento, cada uma das quais requer intervenção manual. No entanto, os moldes de prensagem por infravermelhos integram estas etapas num processo único e contínuo. Este facto não só minimiza o risco de erro humano, como também acelera o ciclo de produção global. Por exemplo, a capacidade de obter um corpo sinterizado próximo da densidade teórica com porosidade quase nula num período de tempo mais curto é uma vantagem significativa.

Flexibilidade de forma e tamanho do componente

Outra vantagem notável dos moldes de prensagem por infravermelhos é a sua flexibilidade na produção de uma vasta gama de formas e tamanhos. A prensagem isostática, um componente chave dos moldes de prensagem por infravermelhos, torna prática a produção de formas e dimensões complexas que são difíceis ou impossíveis de alcançar com outros métodos. Esta flexibilidade também se estende ao tamanho dos componentes, que vão desde formas maciças de PM quase líquidas de 30 toneladas a peças de densificação mais pequenas, com menos de 100 gramas. Os tamanhos das peças são limitados apenas pelo tamanho da câmara de pressão isostática, proporcionando aos fabricantes uma versatilidade sem precedentes.

Custo-efetividade

Os moldes de prensagem por infravermelhos são também altamente rentáveis. O baixo custo das ferramentas para pequenas séries de produção é uma vantagem significativa em comparação com outros métodos de fabrico. Além disso, a capacidade de unir metais diferentes de forma económica é outra vantagem. A ligação por difusão tradicional pode ser dispendiosa, especialmente quando se trabalha com materiais diferentes. No entanto, os moldes de prensagem por infravermelhos oferecem uma solução mais económica, permitindo que as indústrias produzam peças únicas e poupem dinheiro significativo.

Custos de molde mais baixos

O novo método de sinterização utilizado pelos moldes de prensagem por infravermelhos também resulta em custos de molde mais baixos. A temperatura de sinterização reduzida tem um impacto mínimo no molde, permitindo que este seja utilizado 4-5 vezes. Se o molde puder ser retirado após o revestimento, a sua vida útil pode ser ainda mais longa. Isto não só reduz o custo global de produção, como também assegura um processo de fabrico mais sustentável e amigo do ambiente.

Conclusão

Em conclusão, os moldes de prensagem por infravermelhos oferecem uma série de vantagens em cenários de não desmoldagem. Estas vantagens incluem uma maior eficiência, uma precisão superior, etapas de manuseamento reduzidas, flexibilidade de formas, eficácia em termos de custos e custos de molde mais baixos. Ao tirar partido destas vantagens, os fabricantes podem alcançar uma maior produtividade, uma melhor qualidade do produto e custos operacionais reduzidos, tornando os moldes de prensagem por infravermelhos uma ferramenta indispensável no fabrico moderno.

Aplicações dos moldes de prensagem por infravermelhos

Os moldes de prensagem por infravermelhos revolucionaram os processos de fabrico em várias indústrias, particularmente na cerâmica, nos compósitos e na ciência dos materiais. Estes moldes utilizam radiação infravermelha para aquecer rapidamente os materiais, permitindo um controlo preciso da temperatura e da pressão, o que é crucial para obter produtos finais de alta qualidade. Esta tecnologia encontrou aplicações extensivas em vários sectores, cada um beneficiando das capacidades únicas dos moldes de prensagem por infravermelhos.

Fabrico de cerâmica

Na indústria da cerâmica, os moldes de prensagem por infravermelhos são utilizados para a produção de componentes cerâmicos de elevado desempenho, como o carboneto de boro, o diboreto de titânio e o sialon. Estes materiais são essenciais para aplicações que exigem elevada resistência térmica e mecânica. A utilização de pó metálico em moldes de infravermelhos assegura uma condutividade ideal, permitindo um aquecimento rápido da peça de trabalho. Isto é particularmente benéfico para materiais que requerem uma breve exposição a temperaturas elevadas ou que necessitam de um aquecimento rápido para aumentar a produtividade.

A tecnologia de prensagem direta a quente, facilitada pelos moldes de infravermelhos, permite que os materiais sejam sinterizados até à sua densidade final, alcançando uma precisão próxima da forma de rede. Isto elimina frequentemente a necessidade de retrabalho mecânico, o que é particularmente vantajoso para materiais difíceis de processar. Por exemplo, na indústria de materiais de fricção, os moldes de prensagem por infravermelhos desempenham um papel significativo na produção de pastilhas de travão e embraiagens sinterizadas. Estes componentes são essenciais para aplicações em comboios de alta velocidade, motociclos, energia eólica, ATVs, bicicletas de montanha e maquinaria industrial.

Compósitos e materiais avançados

Os moldes de prensagem por infravermelhos também são fundamentais para o fabrico de materiais e compósitos avançados. São utilizados para criar revestimentos protectores, pastas abrasivas, pós de polimento e várias aplicações de soldadura metal-cerâmica. As capacidades de aquecimento rápido dos moldes de infravermelhos são particularmente adequadas para processos como a síntese auto-propagante a alta temperatura (SHS), onde a elevada eficiência e a poupança de energia são fundamentais. Esta tecnologia está a passar da fase experimental para a produção industrial, graças às suas vantagens em termos de eficiência e conservação de energia.

Investigação em ciência dos materiais

No domínio da investigação em ciência dos materiais, os moldes de prensagem por infravermelhos são utilizados para várias técnicas de sinterização, incluindo a sinterização por micro-ondas e a sinterização por plasma de faísca (SPS). A sinterização por micro-ondas, por exemplo, utiliza a perda dieléctrica de materiais cerâmicos em campos electromagnéticos de micro-ondas para conseguir a sinterização e a densificação. Este método oferece um aquecimento rápido, uma distribuição uniforme da temperatura interna e melhorias significativas nas propriedades mecânicas. Tem amplas perspectivas de aplicação na preparação de materiais cerâmicos, incluindo a produção de materiais cerâmicos de nível sub-micrónico.

A tecnologia SPS, outro método de sinterização inovador, introduz uma corrente de impulsos DC no processo de sinterização. Esta tecnologia oferece baixas temperaturas de sinterização, tempos de retenção curtos e taxas de aquecimento rápidas, tornando-a adequada para uma vasta gama de materiais, incluindo cerâmicas de temperatura ultra-alta e metais refractários. A SPS também permite a preparação de materiais com gradação funcional e cerâmicas transparentes nanocristalinas, demonstrando a sua versatilidade na investigação de materiais avançados.

Aplicações de cerâmica de alta temperatura

As aplicações cerâmicas de alta temperatura, tais como implantes dentários e componentes cerâmicos avançados, também beneficiam dos moldes de prensagem por infravermelhos. No fabrico de implantes dentários, os compósitos cerâmicos são aquecidos a temperaturas extremamente elevadas com um controlo preciso da temperatura, garantindo que o produto final não encolhe nem distorce. Este nível de precisão é fundamental para aplicações dentárias, onde a uniformidade do material cerâmico tem um impacto direto na funcionalidade e longevidade do implante.

Em resumo, os moldes de prensagem por infravermelhos tornaram-se indispensáveis em várias indústrias e campos de investigação devido à sua capacidade de proporcionar um aquecimento rápido e controlado e uma gestão precisa da temperatura. Desde componentes cerâmicos de elevado desempenho a materiais e compostos avançados, as aplicações dos moldes de prensagem por infravermelhos continuam a expandir-se, impulsionando a inovação e melhorando a qualidade dos produtos finais em vários sectores.

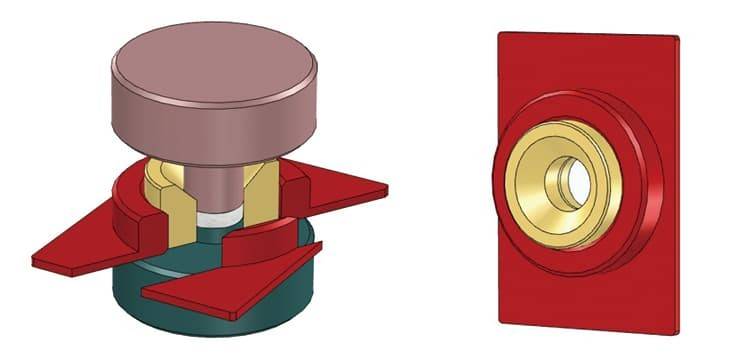

Conceção e características dos moldes de prensagem por infravermelhos

Os moldes de prensagem por infravermelhos são um tipo especializado de equipamento de moldagem que utiliza a tecnologia de aquecimento por infravermelhos para facilitar os processos de não desmoldagem. Estes moldes são concebidos com características específicas que melhoram a sua funcionalidade, eficiência e segurança, tornando-os ideais para várias aplicações industriais.

Materiais

Os moldes de prensagem por infravermelhos são normalmente construídos com materiais de alta qualidade que podem suportar as elevadas temperaturas e pressões envolvidas no processo de moldagem. Os materiais mais comuns incluem:

- Grafite: Conhecida pela sua excelente condutividade térmica e resistência a altas temperaturas, a grafite é frequentemente utilizada para moldes que requerem um controlo preciso da temperatura. É particularmente adequado para a prensagem a quente de metais refractários.

- Super ligas: Estes materiais são concebidos para manter a integridade estrutural em condições extremas de temperatura e pressão. São normalmente utilizados em moldes para prensagem a quente da maioria dos pós.

- Cerâmica: Os materiais cerâmicos oferecem uma elevada resistência térmica e são frequentemente utilizados em moldes onde são necessárias temperaturas elevadas e resistência química.

Elementos de aquecimento

Os elementos de aquecimento nos moldes de prensagem por infravermelhos são essenciais para obter um aquecimento uniforme e controlado. Estes elementos são normalmente concebidos para emitir radiação infravermelha, que penetra no material que está a ser moldado, resultando num aquecimento rápido e eficiente. As principais características dos elementos de aquecimento incluem:

- Emissores de infravermelhos: Estes são estrategicamente colocados dentro do molde para garantir uma distribuição uniforme do calor. Podem ser ajustados para emitir comprimentos de onda específicos de radiação infravermelha, optimizando o processo de aquecimento para diferentes materiais.

- Sistemas de controlo da temperatura: Os sistemas avançados de controlo da temperatura permitem uma regulação precisa dos elementos de aquecimento. Isto assegura que o molde atinge e mantém a temperatura desejada durante todo o ciclo de moldagem.

Características de segurança

A segurança é uma consideração primordial na conceção dos moldes de prensagem por infravermelhos. São incorporadas várias características para proteger tanto o equipamento como os operadores:

- Proteção térmica: São utilizados materiais de isolamento para evitar a perda de calor e proteger as áreas circundantes de temperaturas elevadas. Isto inclui revestimentos resistentes ao calor e barreiras à volta do molde.

- Sistemas de alívio de pressão: Existem mecanismos para libertar a pressão de forma segura em caso de situações de sobrepressão. Isto evita danos no molde e garante a segurança do operador.

- Paragem de emergência: Os moldes de prensagem por infravermelhos estão equipados com sistemas de paragem de emergência que podem desativar rapidamente os elementos de aquecimento e os sistemas de pressão em caso de emergência.

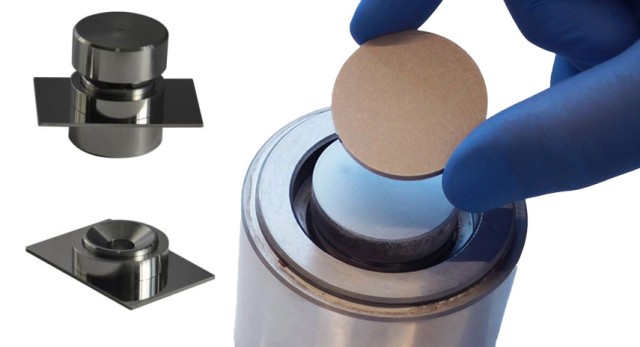

Capacidades de não desmoldagem

Uma das principais vantagens dos moldes de prensagem por infravermelhos é a sua capacidade de facilitar os processos de não desmoldagem. Isto é conseguido através de várias características de design:

- Acabamento de superfície lisa: As superfícies internas dos moldes são meticulosamente acabadas para garantir uma superfície lisa que minimiza a aderência do material moldado. Isto permite a fácil remoção do produto moldado sem danos.

- Arrefecimento controlado: Um sistema de arrefecimento controlado é integrado no molde para solidificar o material moldado à temperatura adequada antes da desmoldagem. Isto assegura que o produto mantém a sua forma e integridade.

- Controlo da pressão: A pressão aplicada durante o processo de moldagem é cuidadosamente regulada para evitar a deformação e garantir uma compactação uniforme do material. Isto resulta num produto de alta qualidade que pode ser facilmente removido do molde.

Aplicações

Os moldes de prensagem por infravermelhos são versáteis e podem ser utilizados numa vasta gama de aplicações, incluindo

- Moldagem de cerâmica: Para produzir produtos cerâmicos de alta qualidade com dimensões exactas e superfícies lisas.

- Compactação de pó metálico: Para criar peças metálicas densas e uniformes com excelentes propriedades mecânicas.

- Moldagem de termoplásticos: Para moldar materiais termoplásticos em formas complexas com arrefecimento controlado e tensão mínima.

Conclusão

Os moldes de prensagem por infravermelhos são uma solução sofisticada e eficiente para vários processos de moldagem. As suas características de conceção, incluindo materiais de alta qualidade, elementos de aquecimento avançados e características de segurança robustas, tornam-nos ideais para obter produtos de alta qualidade com um esforço mínimo. Ao aproveitar as capacidades únicas do aquecimento por infravermelhos, estes moldes oferecem um método fiável e económico para processos de não desmoldagem numa vasta gama de indústrias.

Tendências futuras da tecnologia de moldes de prensagem por infravermelhos

A tecnologia de moldes de prensagem por infravermelhos está preparada para avanços significativos, impulsionados por inovações em materiais, otimização de processos e simulações computacionais. Estes desenvolvimentos estão preparados para expandir as aplicações da tecnologia de moldes de prensagem por infravermelhos, particularmente em contextos de não desmoldagem.

Inovações de materiais para moldes de sinterização

O padrão atual para moldes de sinterização em tecnologias como a Spark Plasma Sintering (SPS) é a grafite devido à sua resistência a altas temperaturas e excelente condutividade eléctrica e térmica. No entanto, os moldes de grafite sofrem de baixa resistência, vida útil curta e potencial contaminação dos materiais sinterizados. Para resolver estes problemas, a investigação está a explorar materiais alternativos, tais como moldes de carboneto cimentado, moldes de cerâmica condutora e moldes de grafite com fibra de carbono. Estes novos materiais têm como objetivo proporcionar maior resistência, maior reutilização e menor contaminação, melhorando assim o desempenho geral e a fiabilidade da tecnologia de moldes de prensagem por infravermelhos.

Avanços na simulação de elementos finitos

A simulação de elementos finitos está a emergir como uma ferramenta crítica na compreensão e otimização dos processos de sinterização no âmbito da tecnologia de moldes de prensagem por infravermelhos. Os métodos tradicionais muitas vezes não conseguem analisar com precisão as interacções complexas no ambiente de sinterização. Software de simulação como o ABAQUS, MATLAB e MSC.MARC permite uma modelação detalhada das distribuições de temperatura e campo elétrico durante o processo de sinterização. Esta capacidade permite aos investigadores analisar os impactos específicos de vários parâmetros de sinterização e obter conhecimentos mais profundos sobre o mecanismo de sinterização. Estas simulações são inestimáveis para prever os resultados dos testes e fornecer orientações teóricas para a produção, reduzindo assim a necessidade de extensos ensaios experimentais.

Integração com a impressão 3D de metal e a prensagem isostática a quente

A integração da tecnologia de moldes de prensagem por infravermelhos com a impressão 3D de metal e a prensagem isostática a quente (HIP) é uma tendência promissora. A impressão 3D em metal revolucionou a produção de geometrias complexas, mas os passos de pós-processamento como a HIP são frequentemente necessários para eliminar a porosidade interna e as microfissuras. A combinação destas tecnologias forma um pacote de processos abrangente, especialmente para materiais como o titânio e as ligas à base de níquel. Esta integração garante que os produtos finais cumprem os mais elevados padrões de desempenho e fiabilidade, abrindo novas possibilidades nas indústrias aeroespacial, automóvel e outras indústrias de alta tecnologia.

Aplicações em cerâmica de alto desempenho e materiais de fricção

A tecnologia de moldes de prensagem por infravermelhos também está a dar passos significativos na produção de cerâmica de alto desempenho e materiais de fricção. Por exemplo, o fabrico de alvos de pulverização catódica e de componentes cerâmicos avançados, como o carboneto de boro e o diboreto de titânio, é agora possível com esta tecnologia. A capacidade de atingir elevadas taxas de aquecimento e um controlo preciso da temperatura torna a tecnologia de moldes de prensagem por infravermelhos ideal para estas aplicações. Além disso, a tecnologia de prensagem direta a quente é cada vez mais utilizada na produção de pastilhas de travão e embraiagens sinterizadas, que são essenciais para comboios de alta velocidade, motociclos e aplicações industriais. Estes avanços não só melhoram o desempenho destes componentes, como também simplificam o processo de fabrico, reduzindo os custos e melhorando a eficiência.

Sistemas de automação e controlo

O futuro da tecnologia de moldes de prensagem por infravermelhos também envolve avanços nos sistemas de automação e controlo. Características como os sistemas digitais de regulação da pressão e os dispositivos de refrigeração controlada estão a tornar-se padrão, permitindo um controlo preciso do processo de moldagem. Estes sistemas permitem o armazenamento e a execução de vários ciclos de moldagem, cada um com até 24 passos, incluindo deslocações, configurações de temperatura e configurações de pressão. Esta precisão e automatização são essenciais para manter uma qualidade e um desempenho consistentes numa vasta gama de aplicações.

Conclusão

O futuro da tecnologia de moldes de prensagem por infravermelhos é brilhante, com avanços significativos no horizonte. As inovações nos materiais, as simulações computacionais, a integração com outras tecnologias e as melhorias nos sistemas de automação e controlo estão preparadas para expandir as capacidades e aplicações desta tecnologia. À medida que estas tendências continuam a evoluir, a tecnologia de moldes de prensagem por infravermelhos desempenhará um papel cada vez mais vital em várias indústrias, impulsionando a inovação e melhorando o desempenho e a fiabilidade de componentes críticos.

Produtos relacionados

- Molde de Prensa Infravermelha de Laboratório Sem Desmoldagem para Aplicações Laboratoriais

- Prensa de Placa Plana Quantitativa com Aquecimento Infravermelho

- Molde de Prensa Infravermelha de Laboratório

- Molde de Prensagem Anti-Rachadura para Uso em Laboratório

- Molde de Prensagem de Forma Especial para Laboratório

Artigos relacionados

- Prensagem de amostras de pó e moldagem de películas de polímero: Um guia completo

- Compreender a prensagem isostática a frio e os seus tipos

- Simplifique a preparação de amostras com a prensa de pellets FTIR

- Prensa de pellets FTIR A solução definitiva para a preparação precisa de amostras

- Como transformar a preparação de amostras para análise XRF num sucesso