Importância da espessura da película

Propriedades ópticas

A espessura da camada de película desempenha um papel fundamental na determinação das caraterísticas ópticas dos materiais, particularmente em aplicações que envolvem dispositivos fotónicos e filtros ópticos. Isto porque a espessura da película influencia diretamente três propriedades ópticas fundamentais: reflexão, transmissão e absorção.

- Reflexão: As películas mais espessas tendem a refletir mais luz, o que pode ser vantajoso em aplicações que requerem uma elevada refletividade, como os espelhos. Pelo contrário, as películas mais finas reduzem a reflexão, tornando-as adequadas para revestimentos antirreflexo.

- Transmissão: A transmissão da luz através da película está inversamente relacionada com a sua espessura. As películas mais espessas podem bloquear mais luz, enquanto as películas mais finas permitem a passagem de mais luz, o que é crucial para revestimentos transparentes e lentes ópticas.

- Absorção: A absorção da luz pela película também depende da espessura. As películas mais espessas podem absorver mais luz, o que é benéfico em aplicações como as células solares, em que a absorção de luz é essencial para a conversão de energia.

Estas propriedades ópticas não são meramente teóricas; têm implicações práticas na conceção e funcionalidade de vários dispositivos. Por exemplo, nos dispositivos fotónicos, é necessário um controlo preciso da espessura da película para obter as respostas ópticas desejadas, assegurando que os dispositivos funcionam de forma óptima em diferentes condições de iluminação. Do mesmo modo, nos filtros ópticos, a espessura da película determina o comprimento de onda da luz que pode passar, tornando-a um fator crítico em aplicações que vão desde lentes de câmaras a instrumentos científicos.

Por conseguinte, alcançar uma tolerância precisa da espessura da película é crucial para manter o desempenho ótico desejado, o que é essencial para a fiabilidade e eficácia dos dispositivos fotónicos e dos filtros ópticos.

Propriedades eléctricas

Nos dispositivos semicondutores, a espessura da camada de película desempenha um papel fundamental na determinação das propriedades de condutividade e isolamento. À medida que a espessura da película diminui, o risco de corrente de fuga aumenta, o que pode afetar negativamente o desempenho e a fiabilidade do dispositivo. As películas ultra-finas, embora ofereçam certas vantagens, como maior flexibilidade e menor utilização de material, colocam desafios significativos na manutenção de um isolamento adequado.

A relação entre a espessura da película e as propriedades eléctricas pode ser resumida da seguinte forma:

- Aumento da condutividade com películas mais espessas: As películas mais espessas apresentam geralmente uma maior condutividade devido ao maior número de vias condutoras dentro do material.

- Corrente de fuga reduzida com películas mais espessas: Por outro lado, as películas mais espessas proporcionam um melhor isolamento, reduzindo a probabilidade de correntes de fuga que podem levar a curto-circuitos ou falhas no dispositivo.

- Desafios das películas ultra-finas: As películas ultra-finas, particularmente as inferiores a 10 nanómetros, correm o risco de aumentar as correntes de fuga. Isto deve-se ao facto de a camada isolante se tornar tão fina que já não consegue bloquear eficazmente o fluxo de cargas eléctricas.

Para atenuar estes desafios, os fabricantes recorrem frequentemente a técnicas avançadas de monitorização e controlo, como a monitorização em tempo real através de interferometria ótica e reflectometria de raios X. Estes métodos ajudam a garantir que a espessura da película se mantém dentro dos níveis de tolerância críticos necessários para um desempenho elétrico ótimo.

| Espessura da película | Condutividade | Qualidade do isolamento | Risco de corrente de fuga |

|---|---|---|---|

| Espessura | Alta | Excelente | Baixa |

| Moderado | Moderado | Bom | Moderado |

| Fina | Baixa | Razoável | Alta |

| Ultra-fino | Muito baixo | Fraco | Muito alta |

Em resumo, embora as películas mais finas ofereçam certas vantagens, o seu impacto nas propriedades eléctricas exige um controlo e monitorização cuidadosos para evitar efeitos adversos no desempenho dos dispositivos semicondutores.

Propriedades mecânicas

A espessura da película desempenha um papel fundamental na determinação das propriedades mecânicas dos revestimentos, como a força, a tenacidade e a resistência ao desgaste. Estas propriedades são fundamentais para aumentar a durabilidade e a longevidade dos materiais revestidos. Por exemplo, uma película mais espessa pode proporcionar uma melhor resistência ao descolamento, tornando o revestimento menos propenso a delaminação ou descamação sob tensão mecânica.

Em aplicações práticas, as propriedades mecânicas da película estão frequentemente correlacionadas com a sua espessura. Uma película mais espessa apresenta geralmente maior resistência à tração e melhor resistência ao desgaste abrasivo, que são essenciais para aplicações em que o revestimento está sujeito a interações mecânicas repetidas. Isto é particularmente importante em indústrias como a automóvel e a aeroespacial, onde os revestimentos têm de resistir a condições ambientais adversas e a tensões mecânicas.

Além disso, a espessura da película pode influenciar a sua flexibilidade e resistência ao impacto. As películas mais finas tendem a ser mais flexíveis, o que pode ser vantajoso em aplicações que exijam dobragem ou flexão, como na eletrónica flexível. No entanto, esta flexibilidade pode ser obtida à custa de uma menor resistência ao impacto. Por outro lado, as películas mais espessas oferecem uma resistência superior ao impacto, mas podem ser menos flexíveis, o que as torna adequadas para aplicações em que a rigidez é mais importante do que a flexibilidade.

Em resumo, as propriedades mecânicas dos revestimentos estão intrinsecamente ligadas à espessura da película, e a otimização deste parâmetro pode melhorar significativamente o desempenho e a durabilidade dos materiais revestidos em várias aplicações industriais.

Factores que afectam a espessura da película

Natureza do material de origem

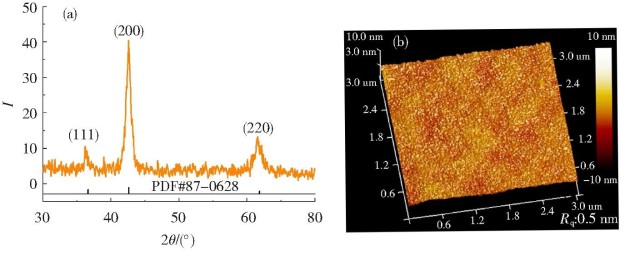

As caraterísticas do material de origem desempenham um papel fundamental na determinação da taxa de deposição durante o revestimento por pulverização catódica com magnetrões. As principais propriedades, tais comodensidade,ponto de fusãoeviscosidade influenciam significativamente a taxa de evaporação, que por sua vez afecta a espessura da película.

- Densidade: Os materiais de densidade mais elevada requerem normalmente mais energia para vaporizar, afectando assim a taxa a que as partículas são ejectadas do alvo.

- Ponto de fusão: Os materiais com pontos de fusão mais elevados são mais difíceis de vaporizar, necessitando de uma maior potência de pulverização ou de tempos de processamento mais longos.

- Viscosidade: A viscosidade do material afecta o seu fluxo e atomização durante o processo de pulverização catódica, tendo impacto na uniformidade e consistência da película depositada.

Estas propriedades ditam coletivamente a eficiência do processo de pulverização catódica, influenciando diretamente a espessura final da película e a sua uniformidade.

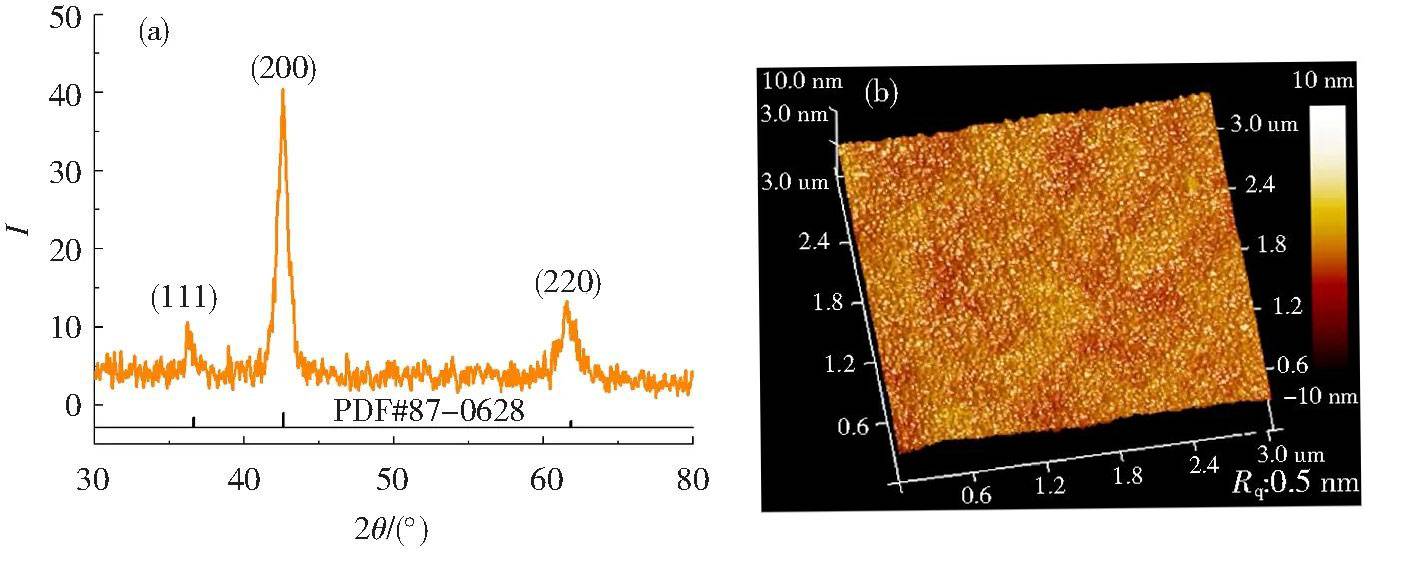

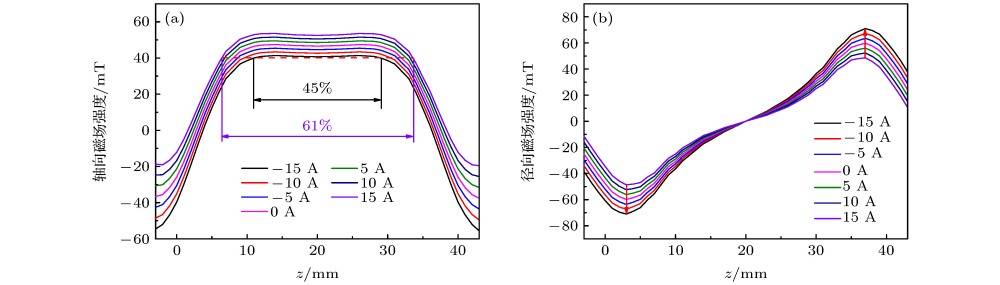

Parâmetros de Sputtering

Os parâmetros de pulverização catódica são fundamentais para determinar a taxa de deposição e a espessura da película, que são críticas para alcançar as propriedades desejadas das películas finas depositadas. Estes parâmetros incluempotência de pulverização,pressão do ar,fluxo de árgon,corrente de pulverização,tensão de pulverizaçãoepressão de vácuo na câmara de amostras. Cada uma destas variáveis influencia diretamente o processo de pulverização catódica e a qualidade do revestimento.

Por exemplo,potência de pulverização e atensão de pulverização são diretamente proporcionais à energia fornecida ao material alvo, afectando assim a taxa a que o material é removido do alvo e depositado no substrato. Uma potência e uma tensão mais elevadas resultam geralmente numa taxa de deposição mais elevada, mas podem também conduzir a um aumento da tensão térmica no substrato.

A pressão do ar e ofluxo de árgon são cruciais para manter o ambiente de plasma necessário para a pulverização catódica. O equilíbrio correto destes parâmetros assegura que os iões têm energia suficiente para deslocar os átomos do alvo sem causar danos indevidos no substrato ou no revestimento.

Além disso, adistância entre o alvo e o substrato desempenha um papel significativo na determinação do ângulo e da eficiência da deposição. Esta distância afecta a distribuição do material pulverizado, influenciando a uniformidade e a espessura da película depositada.

Dada a complexidade destes parâmetros, é muitas vezes difícil prever a taxa de deposição exacta apenas através de cálculos teóricos. Em vez disso, é necessário efetuar medições práticas utilizandomonitores de espessura são utilizadas para garantir um controlo preciso da espessura da película. Estes monitores fornecem dados em tempo real, permitindo ajustes imediatos para manter as propriedades desejadas da película.

Em resumo, a otimização dos parâmetros de pulverização catódica é essencial para obter películas finas de alta qualidade. Ao equilibrar cuidadosamente factores como a potência, a pressão e o fluxo de gás, e ao utilizar técnicas de monitorização avançadas, é possível controlar a espessura da película com elevada precisão, satisfazendo os requisitos rigorosos de várias aplicações.

Espaçamento entre o alvo e o substrato

A distância entre o alvo e o substrato é um fator crítico na pulverização catódica por magnetrão, influenciando significativamente o ângulo de deposição e a eficiência. Este espaçamento tem um impacto direto na espessura da película, que por sua vez afecta a qualidade geral e o desempenho do revestimento. Quando o alvo e o substrato são posicionados demasiado próximos, o ângulo de deposição torna-se mais agudo, conduzindo a um revestimento não uniforme e a potenciais variações de espessura. Por outro lado, se o espaçamento for demasiado grande, a eficiência do processo de deposição diminui, resultando em películas mais finas do que o desejado.

O espaçamento ótimo entre o alvo e o substrato é essencial para obter uma espessura de película uniforme. Este espaçamento permite uma distribuição mais uniforme do material pulverizado, assegurando que as partículas atingem o substrato num ângulo e numa velocidade consistentes. Ao afinar esta distância, os fabricantes podem controlar o processo de deposição de forma mais eficaz, conduzindo a películas com maior tolerância de espessura e melhores caraterísticas de desempenho.

Por exemplo, em aplicações que requerem propriedades ópticas precisas, tais como dispositivos fotónicos e filtros ópticos, é crucial manter um espaçamento específico entre o alvo e o substrato. Qualquer desvio da distância ideal pode resultar em películas que não cumprem as especificações ópticas exigidas, afectando as propriedades de reflexão, transmissão e absorção da luz. Do mesmo modo, nos dispositivos semicondutores, em que a espessura da película afecta diretamente a condutividade e as propriedades de isolamento, é necessário um controlo preciso do espaçamento alvo-substrato para evitar problemas como o aumento da corrente de fuga em películas ultra-finas.

Em resumo, o espaçamento alvo-substrato é um parâmetro fundamental na pulverização catódica magnetrónica que influencia diretamente o processo de deposição e a espessura da película resultante. Ao gerir cuidadosamente esta distância, os fabricantes podem obter revestimentos mais uniformes e de alta qualidade, satisfazendo os requisitos rigorosos de várias aplicações, desde dispositivos ópticos a componentes semicondutores.

Temperatura do substrato

A temperatura do substrato desempenha um papel fundamental no processo de deposição de revestimentos por pulverização catódica magnetrónica, afectando significativamente a migração e a adesão das partículas. Quando o substrato é moderadamente aquecido, facilita a cristalização das partículas depositadas, conduzindo a uma estrutura de película mais uniforme e bem organizada. Este aquecimento controlado não só melhora a adesão das partículas ao substrato, como também melhora a qualidade geral e a uniformidade do revestimento.

A influência da temperatura do substrato pode ser melhor compreendida através da análise do seu impacto nas principais propriedades da película:

- Cristalização: O aquecimento moderado ajuda na formação de estruturas cristalinas dentro da película, que são cruciais para melhorar as propriedades mecânicas e eléctricas do revestimento.

- Migração de partículas: As temperaturas mais elevadas do substrato promovem o movimento das partículas através da superfície do substrato, permitindo uma melhor distribuição e a redução de defeitos.

- Adesão: Os substratos corretamente aquecidos garantem uma maior adesão entre a película e o substrato, evitando a delaminação e melhorando a durabilidade.

Em resumo, a otimização da temperatura do substrato é essencial para obter uma espessura e uniformidade precisas da película, que são fundamentais para o desempenho dos revestimentos em várias aplicações, desde filtros ópticos a dispositivos semicondutores.

Estrutura e forma do alvo

A configuração do alvo, incluindo o seu diâmetro, forma e conceção geral, desempenha um papel fundamental na determinação da uniformidade e espessura do revestimento. A geometria do alvo influencia a distribuição das partículas pulverizadas, o que, por sua vez, afecta a taxa de deposição e as caraterísticas da película final.

Por exemplo, alvos com diâmetros maiores tendem a fornecer uma distribuição mais uniforme do material pulverizado através do substrato, levando a uma maior uniformidade do revestimento. Por outro lado, alvos com formas ou configurações irregulares podem resultar numa deposição não uniforme, causando variações na espessura da película.

| Caraterística do alvo | Impacto na uniformidade do revestimento | Impacto na espessura da película |

|---|---|---|

| Diâmetro | Distribuição uniforme | Espessura consistente |

| Forma | Distribuição não uniforme | Espessura variável |

| Configuração | Influencia a dispersão das partículas | Afecta a taxa de deposição |

Além disso, o alinhamento e a orientação do alvo em relação ao substrato também podem afetar significativamente o processo de revestimento. O alinhamento adequado assegura que as partículas pulverizadas atingem o substrato em ângulos óptimos, promovendo o crescimento uniforme da película. O desalinhamento, por outro lado, pode levar a efeitos de sombreamento e variações de espessura localizadas.

Em resumo, o design meticuloso e o posicionamento preciso do alvo são factores críticos que influenciam diretamente a qualidade e a consistência do revestimento, assegurando que o produto final cumpre os requisitos rigorosos para várias aplicações.

Métodos de monitorização e controlo

Tecnologia de monitorização em tempo real

A monitorização em tempo real da espessura da película nos processos de revestimento por pulverização catódica com magnetrões é crucial para manter um controlo preciso das propriedades do produto final. Técnicas como a medição do medidor de escala, a interferometria ótica e a reflectometria de raios X são utilizadas para fornecer dados de alta precisão e em tempo real sobre a espessura da película. Estes métodos permitem o controlo contínuo do processo de deposição, permitindo ajustes imediatos para garantir que a espessura da película se mantém dentro das tolerâncias desejadas.

-

Medição do Medidor de Escala: Esta técnica utiliza uma escala calibrada para medir diretamente a espessura da película depositada. É particularmente útil para processos em que a taxa de deposição é relativamente lenta e uniforme.

-

Interferometria ótica: Ao analisar os padrões de interferência criados pela luz reflectida na superfície da película, este método pode determinar a espessura da película com elevada precisão. É amplamente utilizado em aplicações ópticas onde o controlo preciso da espessura da película é essencial.

-

Reflectometria de raios X: Esta técnica consiste em bombardear a película com raios X e analisar os padrões reflectidos para determinar a espessura e a densidade da película. É particularmente eficaz para películas finas e estruturas multicamadas, fornecendo informações detalhadas sobre a composição e uniformidade da película.

Estas tecnologias de monitorização em tempo real não só aumentam a precisão do processo de revestimento, como também facilitam a implementação de sistemas de controlo de feedback em circuito fechado, que ajustam automaticamente os parâmetros de pulverização catódica para manter a espessura ideal da película. Esta integração de monitorização e controlo garante que o produto final cumpre os requisitos rigorosos de várias aplicações, desde filtros ópticos a dispositivos semicondutores.

Controlo do processo

Os sistemas de controlo de feedback em circuito fechado desempenham um papel fundamental na manutenção da espessura da película dentro das tolerâncias desejadas. Estes sistemas monitorizam continuamente o processo de deposição e ajustam os parâmetros em tempo real para compensar quaisquer desvios. Isto assegura que a espessura da película permanece consistente em todo o substrato, o que é crucial para obter propriedades ópticas, eléctricas e mecânicas uniformes.

A tecnologia de deposição multiponto aumenta ainda mais a uniformidade, distribuindo a taxa de deposição de forma mais uniforme pelo substrato. Este método envolve a colocação estratégica de várias fontes de deposição à volta do substrato, permitindo um processo de deposição mais controlado e uniforme. Ao fazê-lo, minimiza o risco de variações de espessura que poderiam surgir de taxas de deposição localizadas.

Além disso, são utilizadas técnicas de otimização do processo para afinar os parâmetros de pulverização catódica. Estas técnicas envolvem o ajuste de factores como a potência de pulverização, a pressão do gás e o espaçamento entre o alvo e o substrato para otimizar a taxa de deposição e atingir a espessura de película desejada. Este nível de precisão é essencial para cumprir as rigorosas normas de tolerância exigidas em aplicações como filtros ópticos e dispositivos semicondutores.

Em resumo, a combinação de controlo de feedback em circuito fechado, tecnologia de deposição multiponto e otimização do processo assegura que a espessura da película é mantida dentro de intervalos predefinidos, resultando num revestimento mais uniforme e de alta qualidade.

Padrões de Tolerância para Espessura de Película

Aplicações ópticas

Em filtros e reflectores ópticos de alta precisão, manter a tolerância da espessura da película dentro de ±5% é crucial para um desempenho ótico estável. Este requisito rigoroso assegura que as propriedades de reflexão, transmissão e absorção da luz permanecem consistentes, o que é essencial para vários dispositivos fotónicos e sistemas ópticos.

Por exemplo, em filtros ópticos concebidos para comprimentos de onda específicos, mesmo pequenos desvios na espessura da película podem levar a mudanças significativas na resposta espetral do filtro. Isto pode resultar em leituras de dados erróneas ou numa eficiência reduzida em aplicações que vão desde as telecomunicações à imagiologia médica. Do mesmo modo, nos reflectores, a precisão da espessura da película é vital para alcançar a refletividade desejada e minimizar as perdas, o que é particularmente importante nos sistemas laser de alta energia e nos colectores de energia solar.

Para atingir este nível de precisão, são utilizadas tecnologias avançadas de monitorização, como a interferometria ótica e a reflectometria de raios X. Estas técnicas fornecem medições de alta precisão em tempo real, permitindo ajustes imediatos para manter a espessura da película dentro do intervalo de tolerância de ±5%. Além disso, são utilizados métodos de controlo do processo, incluindo sistemas de feedback em circuito fechado, para otimizar os parâmetros de pulverização catódica e garantir a uniformidade em todo o substrato.

Em resumo, a indústria ótica exige um controlo rigoroso da espessura da película para garantir a fiabilidade e o desempenho dos dispositivos ópticos. Esta precisão não só melhora a funcionalidade dos componentes individuais, como também contribui para a eficiência e eficácia globais dos sistemas ópticos em várias aplicações.

Dispositivos electrónicos

Garantir a fiabilidade dos dispositivos semicondutores depende da manutenção de tolerâncias precisas da espessura da película. Especificamente, a espessura da película tem de respeitar uma tolerância rigorosa de ±3%. Este intervalo estreito é crítico porque mesmo pequenos desvios podem levar a problemas significativos de desempenho. Por exemplo, uma película demasiado fina pode resultar num aumento da corrente de fuga, comprometendo a integridade eléctrica do dispositivo. Por outro lado, uma película demasiado espessa pode impedir a condutividade, afectando a eficiência e a funcionalidade globais do semicondutor.

Para atingir este nível de precisão, são utilizados métodos avançados de monitorização e controlo. Técnicas como a tecnologia de monitorização em tempo real, incluindo a interferometria ótica e a reflectometria de raios X, desempenham um papel fundamental. Estes métodos permitem o controlo contínuo e de alta resolução da espessura da película, permitindo ajustes imediatos para manter as tolerâncias exigidas. Além disso, os mecanismos de controlo do processo, tais como os sistemas de feedback em circuito fechado, são essenciais para otimizar o processo de deposição, assegurando que a espessura da película se mantém consistentemente dentro do intervalo de ±3%.

Em aplicações práticas, esta norma exigente é exemplificada no processo de crescimento de dispositivos semicondutores. Aqui, a combinação de métodos de reflexão de raios X com controlo de feedback em circuito fechado assegura que a espessura da película é mantida precisamente dentro da tolerância de ±3%. Esta abordagem meticulosa não só aumenta a fiabilidade dos dispositivos, como também prolonga a sua vida útil, tornando-a uma pedra angular na produção de componentes electrónicos de elevado desempenho.

Aplicações decorativas

Nas aplicações decorativas, a tolerância para a espessura da película pode ser mais branda em comparação com outros sectores, permitindo normalmente variações de ±10%. Esta tolerância reduzida é viável devido ao foco principal na consistência visual, em vez de métricas de desempenho precisas, como propriedades ópticas ou eléctricas.

A consistência visual é crucial nos revestimentos decorativos, garantindo que o aspeto se mantém uniforme em diferentes substratos e sob condições de iluminação variáveis. Isto é particularmente importante em indústrias como a automóvel e a dos revestimentos arquitectónicos, onde o apelo estético é um ponto de venda fundamental. Apesar da gama mais ampla de variações de espessura aceitáveis, a manutenção desta uniformidade visual requer um controlo cuidadoso do processo de pulverização catódica e a utilização de tecnologias de monitorização avançadas.

Por exemplo, embora uma tolerância de ±10% possa não ser aceitável em aplicações ópticas, onde mesmo pequenos desvios podem alterar significativamente a transmissão ou reflexão da luz, é suficiente para fins decorativos. Esta flexibilidade permite aos fabricantes obter os efeitos visuais desejados sem a necessidade de mecanismos de controlo ultra-precisos, reduzindo assim os custos de produção e aumentando a eficiência operacional.

Estudos de caso e experiência prática

Controlo da espessura da película em filtros ópticos

Conseguir um controlo preciso da espessura da película nos filtros ópticos é fundamental para manter um desempenho ótico ótimo. Estes filtros baseiam-se no princípio da interferência ótica, em que a espessura das camadas de película influencia diretamente as propriedades de reflexão, transmissão e absorção da luz. Para garantir que estas propriedades se mantêm consistentes, são utilizadas técnicas de monitorização e ajuste em tempo real.

A interferometria ótica destaca-se como um método crítico para a monitorização em tempo real da espessura da película em filtros ópticos. Esta técnica aproveita os padrões de interferência criados pelas ondas de luz que reflectem a superfície da película e o substrato. Ao analisar estes padrões, os engenheiros podem determinar com exatidão a espessura da película e fazer os ajustes necessários durante o processo de revestimento.

| Técnica de monitorização | Descrição | Aplicação |

|---|---|---|

| Interferometria ótica | Utiliza padrões de interferência para medir a espessura da película. | Filtros ópticos de alta precisão. |

| Reflectometria de raios X | Mede a espessura da película através da análise de reflexões de raios X. | Dispositivos semicondutores. |

| Medição com medidor de escala | Medição mecânica da espessura da película. | Processos de revestimento em geral. |

A utilização de interferometria ótica permite ajustes contínuos, assegurando que a espessura da película se mantém dentro da rigorosa tolerância de ±5% exigida para aplicações ópticas. Este nível de precisão é essencial para manter a capacidade do filtro de refletir ou transmitir seletivamente comprimentos de onda específicos da luz, o que é crucial para aplicações em dispositivos fotónicos e sistemas ópticos de elevado desempenho.

Para além da interferometria ótica, são também utilizadas outras tecnologias de monitorização em tempo real, como a reflectometria de raios X e a medição de escalas, para fornecer dados abrangentes sobre a espessura da película. Estas tecnologias funcionam em conjunto com sistemas de controlo de processos para garantir que o processo de revestimento se mantém dentro dos parâmetros desejados, mantendo assim a integridade e o desempenho dos filtros ópticos.

Processo de crescimento de dispositivos semicondutores

A precisão do controlo da espessura da película é fundamental no fabrico de dispositivos semicondutores, onde mesmo pequenos desvios podem ter um impacto significativo na fiabilidade do dispositivo. Ométodo de reflexão de raios Xuma técnica sofisticada para monitorização em tempo real, desempenha um papel crucial neste processo. Ao medir os padrões de interferência criados pelos raios X reflectidos na superfície da película, este método fornece dados de alta precisão sobre a espessura da película.

Para garantir que a espessura da película se mantém dentro da tolerância crítica de ±3% exigida para os dispositivos semicondutores, umsistema de controlo de feedback em circuito fechado é utilizado. Este sistema ajusta continuamente os parâmetros de pulverização catódica com base nos dados em tempo real do método de reflexão de raios X. Por exemplo, se o feedback indicar que a película é demasiado fina, o sistema pode aumentar a potência de pulverização ou ajustar o caudal de árgon para compensar. Por outro lado, se a película for demasiado espessa, o sistema pode reduzir estes parâmetros para que a espessura volte a situar-se dentro do intervalo aceitável.

Esta combinação de monitorização avançada e controlo preciso não só assegura a espessura de película desejada, como também aumenta a uniformidade ao longo do substrato. O resultado é um desempenho fiável e consistente do dispositivo semicondutor, cumprindo as normas rigorosas necessárias para as aplicações electrónicas modernas.

Aplicação de película antirreflexo

No domínio das películas antirreflexo, alcançar uma espessura de película uniforme é fundamental para melhorar a consistência da taxa de transmissão de luz. Esta uniformidade é frequentemente alcançada através de um controlo meticuloso das técnicas de deposição, especificamente através da deposição multiponto e da otimização da distância alvo-substrato.

A deposição multiponto envolve a colocação estratégica de várias fontes de deposição à volta do substrato. Este método assegura que a película é depositada uniformemente em toda a superfície, atenuando o risco de variações de espessura que poderiam conduzir a propriedades ópticas inconsistentes. Ao distribuir os pontos de deposição, o processo pode gerir melhor o fluxo de material, resultando numa camada de película mais homogénea.

Simultaneamente, a otimização da distância alvo-substrato é crucial. Esta distância influencia diretamente o ângulo e a eficiência do processo de deposição. Uma distância bem calibrada garante que as partículas do material alvo atinjam o substrato de forma uniforme, contribuindo assim para uma espessura de película mais consistente. Esta otimização é particularmente importante nas películas antirreflexo, onde mesmo pequenas variações de espessura podem afetar significativamente a taxa de transmissão de luz.

Em resumo, a combinação da deposição multiponto e da otimização precisa da distância alvo-substrato desempenha um papel fundamental na obtenção da espessura uniforme da película necessária para um desempenho antirreflexo superior. Esta abordagem dupla não só melhora a taxa de transmissão de luz, como também garante a durabilidade e a eficácia da película em várias aplicações ópticas.

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Forno Tubular de Deposição Química a Vapor Aprimorada por Plasma Inclinado Rotativo PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Revestimento por Evaporação por Feixe de Elétrons Crisol de Tungstênio e Crisol de Molibdênio para Aplicações de Alta Temperatura