Sinterização por prensagem a quente de cerâmicas avançadas

Desafios na Sinterização de Carbeto de Boro

A sinterização de carbeto de boro puro apresenta desafios significativos devido à sua natureza de ligação altamente covalente, que exige temperaturas superiores a 2200°C para uma densificação eficaz. Os métodos tradicionais de sinterização, apesar de seu uso generalizado, normalmente atingem apenas 80-87% de densidade relativa, ficando aquém das propriedades desejadas do material. Essa limitação decorre do baixo coeficiente de difusão inerente ao carbeto de boro, dificultando a obtenção de uma densificação adequada por meios convencionais.

Para superar esses obstáculos, a incorporação de aditivos de sinterização e a adoção de processos especializados tornaram-se essenciais. Estes aditivos servem para reduzir a energia de superfície ou aumentar a área de superfície, facilitando uma melhor densificação. Entre as várias técnicas, a sinterização por prensagem a quente surgiu como o método mais eficaz para a fabricação de carbeto de boro e seus compósitos. Esse método, quando combinado com aditivos apropriados, pode aumentar significativamente a taxa de densificação, resultando em materiais que se aproximam de sua densidade teórica.

Dados experimentais reforçam ainda mais a eficácia dessas abordagens. Por exemplo, foi demonstrado que a prensagem a quente e a sinterização a 2150°C durante apenas 10 minutos produzem cerâmicas de carboneto de boro com uma densidade relativa de 91,6%. Esta melhoria reflecte-se não só na densidade, mas também nas propriedades mecânicas, tais como um módulo de Young de 292,5 GPa e um rácio de Poisson de 0,16 à temperatura ambiente. Além disso, no intervalo de temperatura de 0-1000°C, o coeficiente de expansão linear permanece proporcional à temperatura, enquanto a condutividade térmica apresenta uma tendência decrescente.

| Condição de sinterização | Densidade relativa (%) | Módulo de Young (GPa) | Coeficiente de Poisson |

|---|---|---|---|

| 2150°C, 10 min | 91.6 | 292.5 | 0.16 |

O uso da sinterização por prensagem a quente com aditivos não apenas aborda os desafios de densificação, mas também abre caminho para a produção de cerâmicas de carbeto de boro de alto desempenho, que são cruciais para várias aplicações de engenharia.

Vantagens da sinterização por prensagem a quente

A sinterização por prensagem a quente com aditivos desempenha um papel fundamental no aprimoramento das taxas de densificação e das propriedades gerais do produto de cerâmicas de carbeto de boro. Essa técnica alcança melhorias notáveis, atingindo até 91,6% de densidade relativa, o que é um salto significativo em relação aos métodos tradicionais que normalmente produzem apenas 80-87% de densidade relativa.

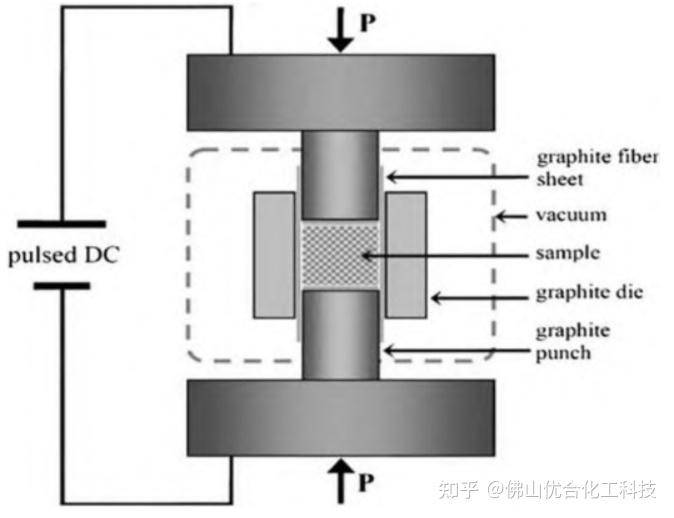

A sinterização por prensagem a quente envolve aquecimento e pressurização simultâneos, o que reduz significativamente a temperatura de sinterização em cerca de 100°C a 150°C em comparação com a sinterização por pressão normal. Esta redução da temperatura é complementada por um aumento substancial da força motriz para a sinterização, que é 20 a 100 vezes maior do que em condições normais de pressão. O processo aproveita o estado termoplástico do pó, onde a resistência à deformação é mínima, facilitando o fluxo plástico e a densificação. Consequentemente, a pressão de moldagem necessária é apenas cerca de 1/10 da necessária para os métodos de prensagem a frio.

As vantagens da sinterização por prensagem a quente vão para além da mera densificação. A aplicação simultânea de calor e pressão ajuda nos processos de transferência de massa entre as partículas de pó, incluindo contacto, difusão e fluxo. Isto não só encurta o tempo de sinterização como também inibe o crescimento do grão, resultando numa estrutura de grão fino. Além disso, este método pode produzir corpos sinterizados que estão quase na densidade teórica, com porosidade próxima de zero, tornando-o altamente eficaz para criar cerâmicas de alta qualidade.

Em resumo, a sinterização por prensagem a quente destaca-se pela sua capacidade de obter uma densificação e qualidade de produto superiores, tornando-a uma técnica indispensável no domínio da cerâmica avançada.

Sinterização por prensagem a quente de alvos

Metalurgia do pó para preparação de alvos

A metalurgia do pó, particularmente a prensagem a quente a vácuo, desempenha um papel crucial na preparação de alvos metálicos refractários e inorgânicos não metálicos. Este método é indispensável para materiais que não podem ser efetivamente produzidos utilizando técnicas tradicionais de fundição por fusão. Por exemplo, quando se trata de ligas compostas por metais com pontos de fusão e densidades significativamente diferentes, a fundição por fusão resulta frequentemente em composições não uniformes. Do mesmo modo, os alvos não metálicos inorgânicos e os materiais compósitos apresentam desafios que são melhor resolvidos através da metalurgia do pó.

As vantagens da metalurgia do pó na preparação de alvos são múltiplas. Facilita a criação de uma estrutura cristalina fina e uniforme, que é essencial para melhorar o desempenho dos alvos de pulverização catódica. Além disso, esta técnica oferece alta eficiência de produção e economia de material, tornando-a económica e eficiente em termos de recursos. Como resultado, a metalurgia do pó tornou-se o método predominante para a preparação de alvos de pulverização catódica, particularmente em indústrias que exigem elevada precisão e desempenho.

| Vantagens | Descrição |

|---|---|

| Estrutura cristalina fina e uniforme | Garante propriedades consistentes do material, cruciais para alvos de alto desempenho. |

| Elevada eficiência de produção | Acelera o processo de fabrico, satisfazendo eficazmente as exigências industriais. |

| Economia de material | Reduz o desperdício e a utilização de matérias-primas, contribuindo para uma boa relação custo-eficácia. |

Em resumo, a metalurgia do pó, com a sua capacidade de ultrapassar as limitações dos métodos convencionais, destaca-se como a técnica preferida para a preparação de alvos de pulverização catódica. A sua capacidade de fornecer materiais uniformes e de alta qualidade a um custo reduzido e com maior eficiência torna-a uma ferramenta indispensável em processos de fabrico avançados.

Aplicações de prensagem a vácuo a quente

A prensagem a quente a vácuo é uma técnica versátil utilizada principalmente para o fabrico de alvos planares grandes e de alta densidade, ultrapassando efetivamente as limitações inerentes aos métodos tradicionais de fundição por fusão. Este processo é particularmente vantajoso para materiais que requerem um estado sem poros, assegurando propriedades mecânicas, térmicas ou ópticas óptimas.

Principais aplicações

- Materiais cerâmicos: A prensagem a quente a vácuo é amplamente utilizada na produção de vários materiais cerâmicos, incluindo:

- Materiais compostos

- : Materiais como compósitos de matriz metálica (MMCs) e compósitos de matriz cerâmica (CMCs) são fabricados com esta técnica.Cerâmica avançada

- : Inclui nitreto de silício, cerâmicas mistas de Al2O3, TiC/TiN e sialon, que são cruciais para ferramentas de corte, componentes de válvulas para trabalhos pesados, rolamentos e peças resistentes ao desgaste na tecnologia de processos.Carboneto de boro (B4C)

- : Conhecido pela sua extrema resistência ao desgaste, o B4C é utilizado em aplicações de blindagem e peças de desgaste de alta tensão.Cerâmica funcional

: Materiais como o PLZT (chumbo-lantânio-zirconato-titanato) e outras cerâmicas funcionais avançadas são processados em atmosferas controladas, como o O2.

- Capacidades de processamentoComplexidade da forma

- : Embora seja principalmente adequada para formas simples como placas, blocos e cilindros, a prensagem a quente em vácuo pode acomodar geometrias mais complexas com desenhos avançados de matrizes.Força de pressão e temperatura

: O processo funciona numa ampla gama de pressões (50 kN a 800 toneladas) e temperaturas (até 2600°C), tornando-o adaptável a uma vasta gama de materiais e tamanhos de componentes (até Ø 1500mm).

- Vantagens em relação aos métodos tradicionaisDensificação

- : Sob alta temperatura e pressão, as partículas de matéria-prima unem-se, levando a um crescimento significativo do grão e a uma redução dos vazios e dos limites do grão. Isto resulta num corpo sinterizado compacto e policristalino com uma microestrutura específica, melhorando a densidade e o desempenho do material.Versatilidade

: O processo pode acomodar vários elementos de aquecimento, tais como grafite, molibdénio e aquecimento por indução, e pode ser configurado para pressurização unidirecional ou bidirecional, proporcionando flexibilidade no processamento de materiais.

A prensagem a quente a vácuo surge assim como uma tecnologia crítica no domínio da cerâmica avançada, oferecendo precisão e eficiência na produção de materiais de elevado desempenho.

Ligação de soldadura por difusão de metal/cerâmica

Desafios na soldadura de metal/cerâmica

A integração de metais e cerâmicas através da soldadura apresenta desafios significativos devido às diferenças inerentes às suas estruturas de ligação química e propriedades térmicas. As cerâmicas apresentam normalmente ligações covalentes ou iónicas, enquanto os metais são caracterizados por ligações metálicas. Esta diferença fundamental nos mecanismos de ligação leva a comportamentos mecânicos e térmicos díspares, complicando o processo de soldadura.

Uma das principais dificuldades é a grande diferença entre os coeficientes de expansão linear das cerâmicas e dos metais. As cerâmicas têm geralmente coeficientes de expansão térmica mais baixos do que os metais, o que pode levar a tensões térmicas substanciais durante o processo de soldadura. Estas tensões podem causar fissuras ou delaminação no componente cerâmico, ou mesmo a falha da junta de soldadura. Para mitigar estes problemas, é frequentemente necessário incorporar mecanismos de alívio das tensões térmicas, tais como ciclos controlados de aquecimento e arrefecimento, para minimizar o risco de choque térmico.

Para além das tensões térmicas, a necessidade de camadas intermédias não pode ser exagerada. Estas camadas servem de ponte entre os materiais dissimilares, facilitando uma melhor aderência e reduzindo o risco de incompatibilidade térmica. As camadas intermédias habitualmente utilizadas incluem materiais como o titânio ou as ligas de níquel, que têm propriedades mais compatíveis tanto com a cerâmica como com os metais. A seleção de uma camada intermédia adequada é crucial, uma vez que deve possuir uma boa condutividade térmica, resistência mecânica e compatibilidade química com os componentes cerâmicos e metálicos.

A utilização de fornos de sinterização de prensagem a quente por vácuo pode desempenhar um papel fundamental na resolução destes desafios. Ao aplicar pressão e temperatura controladas num ambiente de vácuo, estes fornos podem melhorar o processo de ligação por difusão, garantindo uma junta de soldadura mais uniforme e robusta. Este método não só ajuda a gerir as tensões térmicas, como também melhora a qualidade geral e a fiabilidade da soldadura, tornando-a adequada para aplicações de alta temperatura e de alta tensão.

Em resumo, a soldadura de metais e cerâmicas está repleta de desafios, principalmente devido às suas diferentes estruturas de ligação química e coeficientes de expansão térmica. As soluções eficazes envolvem frequentemente a utilização de técnicas de alívio de tensões térmicas e a incorporação de camadas intermédias, facilitadas por tecnologias de sinterização avançadas, como a sinterização por prensagem a quente em vácuo. Estas estratégias visam, coletivamente, criar uma junta de soldadura estável e duradoura, capaz de suportar os rigores de várias aplicações industriais.

Ligação por difusão em fase sólida

A ligação por difusão em fase sólida destaca-se como uma técnica de soldadura robusta, particularmente valorizada pela sua capacidade de criar juntas com uma estabilidade excecional e elevada resistência. Este método é particularmente adequado para ambientes que exigem resistência a temperaturas extremas e agentes corrosivos. No entanto, a eficácia desta técnica depende da preparação meticulosa das condições da superfície e da utilização de equipamento especializado.

Por exemplo, o alinhamento preciso e a preparação da superfície dos materiais são cruciais para garantir que o processo de difusão ocorra de forma uniforme, aumentando assim a durabilidade da junta. Este nível de precisão é frequentemente facilitado por maquinaria avançada que pode controlar a temperatura e a pressão com elevada exatidão, garantindo que os materiais sofrem as transformações necessárias sem comprometer a sua integridade estrutural.

Além disso, a aplicação da ligação por difusão em fase sólida em ambientes corrosivos e de alta temperatura não está isenta de desafios. Os materiais envolvidos devem ser cuidadosamente selecionados para garantir a compatibilidade, e podem ser necessárias camadas intermédias para atenuar as diferenças nos coeficientes de expansão térmica entre os componentes cerâmicos e metálicos. Apesar destas complexidades, a capacidade do método para produzir juntas fiáveis e de alta qualidade torna-o uma escolha preferida nas indústrias onde o desempenho em condições severas é fundamental.

Tendências de desenvolvimento da tecnologia de sinterização por prensagem a quente

Aplicações e desafios actuais

A sinterização por prensagem a quente, embora amplamente utilizada, enfrenta obstáculos significativos devido aos seus elevados custos operacionais e complexidades técnicas. Apesar destas limitações, provou ser indispensável em sectores de nicho, como as indústrias nuclear e militar, onde os requisitos rigorosos dos materiais são fundamentais. O sucesso da técnica nestes domínios sublinha o seu potencial, mesmo quando se debate com limitações económicas e tecnológicas.

No domínio das cerâmicas avançadas, a sinterização por prensagem a quente tem sido particularmente eficaz na obtenção de elevadas taxas de densificação, como evidenciado pela sua aplicação em cerâmicas de carboneto de boro. No entanto, o processo exige frequentemente a utilização de aditivos para aumentar a densificação, o que pode aumentar o custo e a complexidade globais. Esta espada de dois gumes - eficaz mas dispendiosa - realça os desafios actuais para tornar a sinterização por prensagem a quente mais acessível e rentável para aplicações industriais mais vastas.

Além disso, as restrições técnicas da sinterização por prensagem a quente não se limitam apenas ao custo. O processo requer frequentemente um controlo preciso da temperatura e da aplicação da pressão, o que pode ser difícil de gerir de forma consistente. Estes obstáculos técnicos requerem equipamento avançado e operadores qualificados, o que complica ainda mais a sua adoção generalizada. Apesar destes desafios, a capacidade do método para produzir cerâmicas densas e de alta qualidade torna-o uma ferramenta valiosa em indústrias onde a integridade do material é crítica.

Direcções futuras

O futuro dos fornos de sinterização por prensagem a quente a vácuo reside na integração de tecnologias de ponta, como a modelação digital e a automatização por inteligência artificial (IA). Estes avanços estão preparados para revolucionar o sector, abordando os desafios técnicos existentes e melhorando a eficiência e a precisão do processo de sinterização.

Uma das principais áreas em que a IA pode ter um impacto significativo é na otimização dos moldes de pressão isostática. Os métodos actuais lutam frequentemente para conseguir uma distribuição uniforme da pressão, o que pode levar a inconsistências no produto final. Simulações e modelos preditivos baseados em IA podem analisar grandes quantidades de dados para identificar padrões ideais de distribuição de pressão, garantindo que cada parte do molde receba a pressão necessária. Isto não só melhora a qualidade da cerâmica sinterizada, como também reduz a probabilidade de defeitos e falhas.

Além disso, a IA pode ser aproveitada para automatizar a monitorização e o controlo dos parâmetros de sinterização. Ao analisar continuamente os dados em tempo real dos sensores incorporados no forno, os sistemas de IA podem efetuar ajustes instantâneos à temperatura, pressão e outras variáveis críticas. Este controlo dinâmico garante que o processo de sinterização se mantém dentro da gama ideal, conduzindo a resultados mais consistentes e de alta qualidade.

Para além da IA, espera-se que os avanços na modelação digital desempenhem um papel crucial. O design assistido por computador (CAD) e a análise de elementos finitos (FEA) podem ser utilizados para simular o processo de sinterização antes mesmo de este começar. Estas simulações podem prever o comportamento de diferentes materiais em várias condições, permitindo aos engenheiros afinar os seus processos e a seleção de materiais. Esta abordagem preventiva pode reduzir significativamente o tempo e o custo associados à experimentação por tentativa e erro, acelerando o desenvolvimento de produtos cerâmicos novos e melhorados.

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Máquina de Forno de Prensagem a Quente a Vácuo Prensagem a Vácuo Aquecida

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização de Porcelana Dental a Vácuo

Artigos relacionados

- Dominando a brasagem em forno a vácuo: Técnicas, Aplicações e Vantagens

- Explorando Forno de sinterização por plasma de faísca (SPS): Tecnologia, aplicações e vantagens

- Como a fusão por indução em vácuo supera os métodos tradicionais na produção de ligas avançadas

- Guia completo para fornos de sinterização por plasma de faísca: Aplicações, caraterísticas e benefícios

- O guia definitivo para o forno de sinterização sob pressão a vácuo: benefícios, aplicações e princípio de funcionamento