A temperatura final de sinterização é o parâmetro mais crítico que determina o sucesso ou o fracasso do processo. Ela governa as mudanças em nível atômico que transformam um compacto de pó solto em um componente denso e funcional. A temperatura correta cria uma peça forte e precisa, enquanto a temperatura errada pode resultar em um componente muito poroso e fraco ou um que está derretido e distorcido.

A sinterização é um ato de equilíbrio térmico. A temperatura final deve ser alta o suficiente para impulsionar a difusão atômica e a densificação, mas baixa o suficiente para evitar os efeitos destrutivos do crescimento excessivo de grãos, deformação ou fusão. Este intervalo de temperatura ideal, ou "janela de sinterização", é único para cada sistema de material.

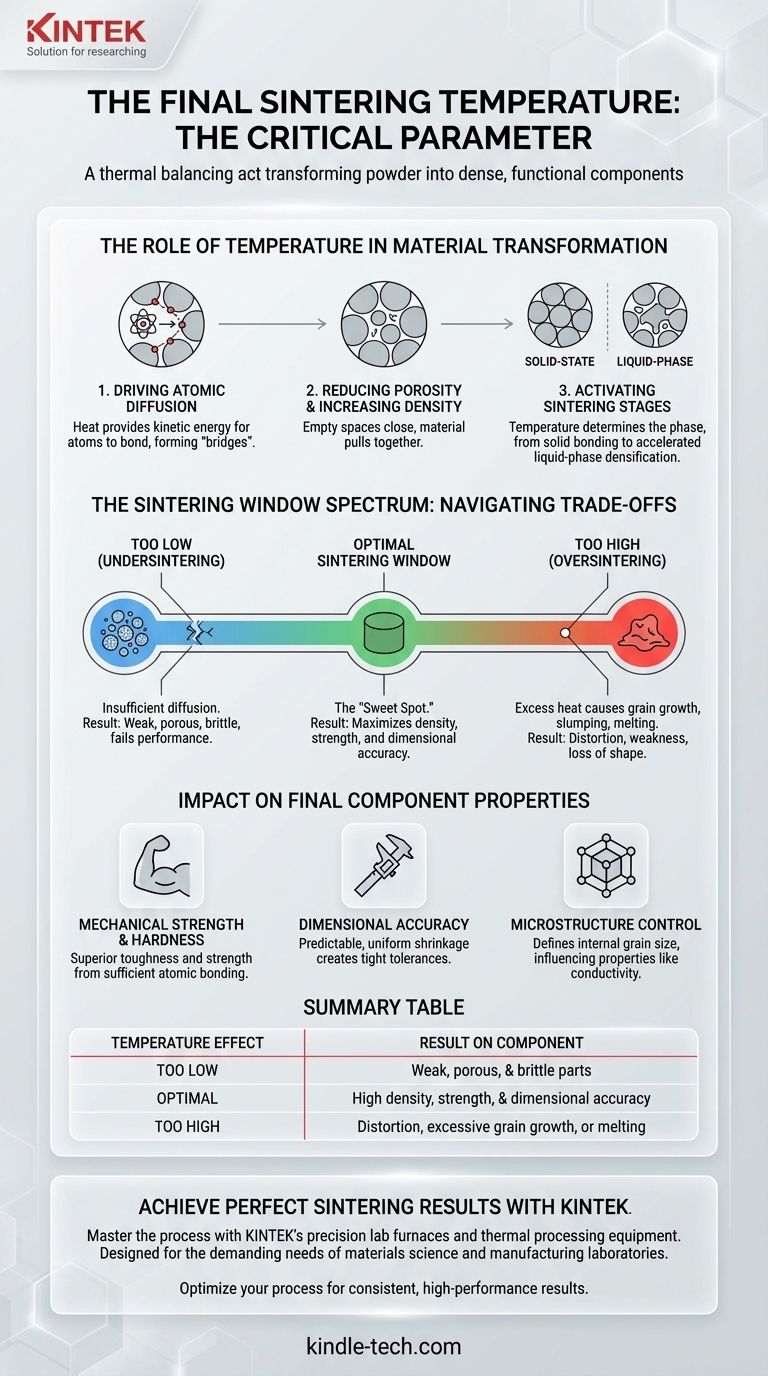

O Papel da Temperatura na Transformação do Material

O objetivo principal do calor na sinterização é fornecer a energia necessária para ligar permanentemente as partículas individuais. Este não é um processo de fusão simples, mas uma série complexa de mecanismos ativados pela temperatura.

Impulsionando a Difusão Atômica

O calor dá aos átomos a energia cinética de que precisam para se mover. Durante a sinterização, os átomos migram através das fronteiras das partículas de pó adjacentes, construindo efetivamente "pontes" entre elas. Este processo, conhecido como difusão atômica, é o que funde as partículas em uma massa sólida.

Reduzindo a Porosidade e Aumentando a Densidade

À medida que a difusão ocorre, os espaços vazios, ou poros, entre as partículas de pó começam a encolher e fechar. O material se une em um nível microscópico. Quanto maior a temperatura, mais rápida essa difusão e densificação acontecem, levando a uma peça final mais forte.

Ativando os Estágios de Sinterização

Para muitos sistemas de materiais, a temperatura determina a fase do processo. Em temperaturas mais baixas, ocorre a sinterização em estado sólido, onde as partículas se ligam sem a formação de líquido. Se a temperatura for elevada acima da temperatura eutética — a temperatura mais baixa na qual um líquido pode se formar — o processo transita para a sinterização em fase líquida. Esta fase líquida pode acelerar dramaticamente a densificação.

Compreendendo os Compromissos: O Espectro de Temperatura

Escolher a temperatura final de sinterização não é simplesmente selecionar o valor mais alto possível. Envolve navegar por um espectro de riscos para encontrar o equilíbrio ideal para o resultado desejado.

O Risco de Sub-sinterização (Muito Baixa)

Se a temperatura for muito baixa, a difusão atômica será insuficiente. As ligações entre as partículas serão fracas e uma quantidade significativa de porosidade permanecerá. O componente resultante será frágil, sem resistência mecânica e não atenderá aos requisitos de desempenho.

O Risco de Super-sinterização (Muito Alta)

Exceder a janela de temperatura ideal é igualmente problemático. O calor excessivo pode causar um crescimento de grãos rápido e descontrolado, onde grãos cristalinos menores se fundem em grãos maiores, o que surpreendentemente pode tornar o material mais fraco ou mais frágil. Em casos extremos, a peça pode deformar sob seu próprio peso, perder sua forma precisa ou até mesmo começar a derreter.

A "Janela de Sinterização"

Cada material possui uma faixa de temperatura ideal conhecida como janela de sinterização. Este é o ponto ideal que maximiza a densidade e a resistência, evitando os efeitos negativos da sub-sinterização ou super-sinterização. O objetivo do desenvolvimento do processo é identificar e controlar precisamente as operações dentro desta janela.

O Impacto nas Propriedades Finais do Componente

A temperatura final de sinterização dita diretamente as características críticas de desempenho da peça fabricada.

Resistência Mecânica e Dureza

Uma peça bem sinterizada com alta densidade e baixa porosidade exibirá dureza, tenacidade e resistência superiores. Este é um resultado direto da obtenção de ligações atômicas suficientes, o que só pode acontecer na temperatura correta.

Precisão Dimensional

Muitas peças sinterizadas são valorizadas por suas geometrias complexas e tolerâncias apertadas. O controle preciso da temperatura é essencial para garantir que a peça encolha de forma previsível e uniforme, mantendo suas dimensões finais pretendidas sem distorção.

Controle da Microestrutura

A temperatura não afeta apenas a densidade; ela define a microestrutura final, ou estrutura cristalina interna, do material. Ao controlar a temperatura, os engenheiros podem controlar propriedades como o tamanho do grão, o que, por sua vez, influencia tudo, desde a resistência mecânica até a condutividade elétrica.

Fazendo a Escolha Certa para o Seu Objetivo

Definir a temperatura correta depende inteiramente do material utilizado e do desempenho que você precisa alcançar.

- Se o seu foco principal é a densidade e resistência máximas: Você precisará operar na extremidade superior da janela de sinterização do material, logo abaixo da temperatura que causa crescimento excessivo de grãos ou distorção.

- Se o seu foco principal é preservar uma microestrutura de grão fino para propriedades específicas: Você pode usar uma temperatura ligeiramente mais baixa por uma duração mais longa ou empregar técnicas avançadas para alcançar a densificação sem o engrossamento do grão.

- Se o seu foco principal é a precisão dimensional para uma forma complexa: Seu processo deve priorizar o aquecimento uniforme e manter a temperatura no meio da janela de sinterização para garantir um encolhimento previsível.

Em última análise, dominar a temperatura final de sinterização é dominar o controle sobre o desempenho, confiabilidade e qualidade do componente final.

Tabela Resumo:

| Efeito da Temperatura | Resultado no Componente |

|---|---|

| Muito Baixa (Sub-sinterização) | Peças fracas, porosas e frágeis |

| Ótima (Janela de Sinterização) | Alta densidade, resistência e precisão dimensional |

| Muito Alta (Super-sinterização) | Distorção, crescimento excessivo de grãos ou fusão |

Obtenha Resultados de Sinterização Perfeitos com a KINTEK

Dominar a temperatura final de sinterização é essencial para produzir componentes de alta qualidade e confiáveis. Seja seu objetivo a máxima densidade, controle dimensional preciso ou propriedades microestruturais específicas, o equipamento de laboratório certo é fundamental para o seu sucesso.

A KINTEK é especializada em fornos de laboratório de precisão e equipamentos de processamento térmico, ajudando você a controlar com precisão o processo de sinterização. Nossas soluções são projetadas para atender às exigências de laboratórios de ciência de materiais e fabricação.

Pronto para otimizar seu processo de sinterização e garantir resultados consistentes e de alto desempenho?

Entre em contato com nossos especialistas em processamento térmico hoje mesmo para discutir sua aplicação específica e descobrir como os equipamentos da KINTEK podem aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

As pessoas também perguntam

- Como um reator de tubo de quartzo e um forno de atmosfera colaboram na pirólise de Co@NC? Síntese de Precisão Mestra

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo