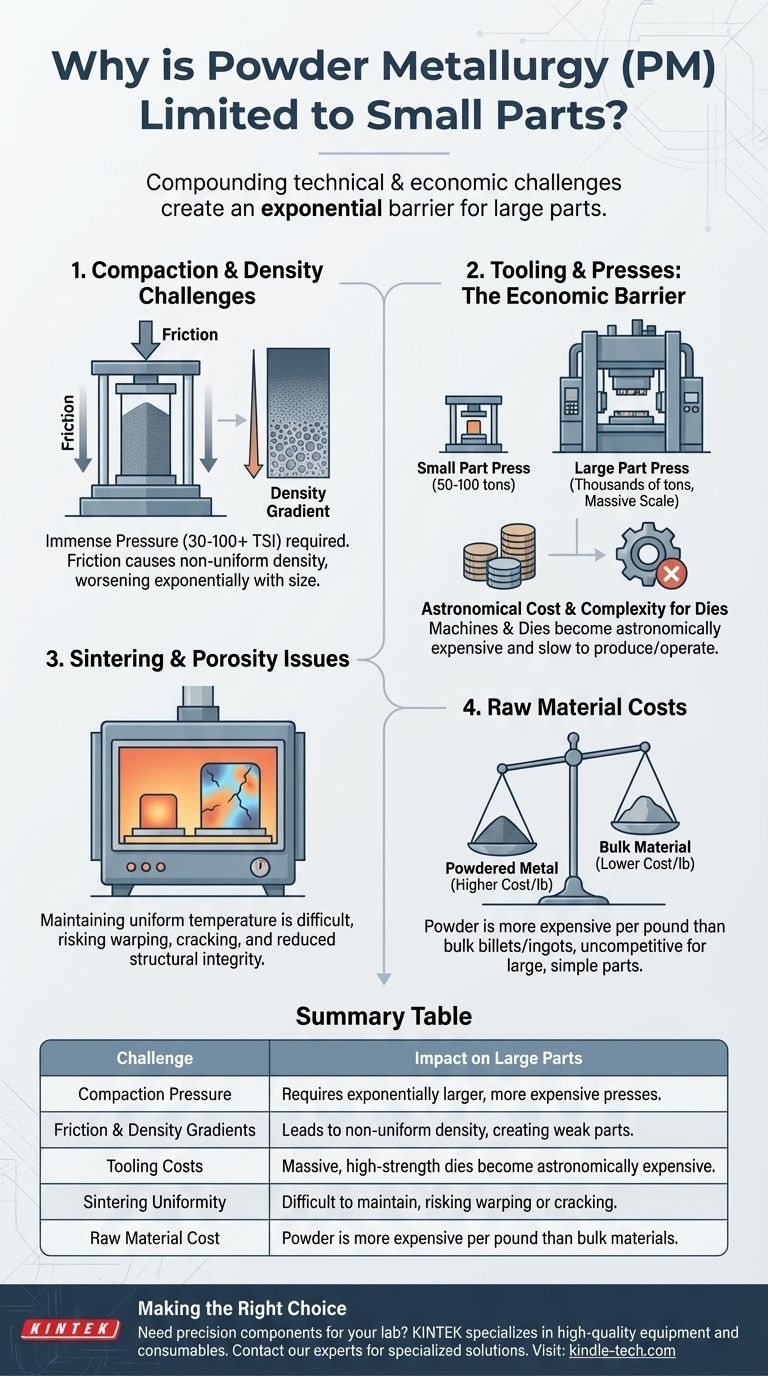

Na prática, a metalurgia do pó (MP) não é estritamente limitada a peças pequenas, mas é predominantemente escolhida para elas devido a uma série de desafios técnicos e econômicos crescentes. As questões centrais são as imensas pressões necessárias para a compactação, o custo proibitivo do ferramental em grande escala e a dificuldade em alcançar densidade uniforme à medida que o volume da peça aumenta.

A razão fundamental pela qual a metalurgia do pó não é usada para peças grandes é que a força necessária para superar o atrito interno e compactar uniformemente o pó aumenta exponencialmente com o tamanho da peça. Isso torna as prensas e o ferramental necessários astronomicamente caros e tecnicamente impraticáveis.

O Desafio Central: Compactação e Densidade

No cerne do processo de MP está a necessidade de prensar o pó metálico solto em uma forma sólida e uniforme. É aqui que começam as limitações de tamanho.

O Papel da Pressão de Compactação

Compactar não é simplesmente espremer o pó. O objetivo é aplicar pressão suficiente para forçar as partículas de pó individuais a um contato íntimo, deformando-as e interligando-as mecanicamente para criar um compactado "verde" com resistência suficiente para ser manuseado.

Este processo requer pressões extremamente altas, frequentemente variando de 30 a mais de 100 toneladas por polegada quadrada (TSI), para atingir a densidade alvo.

O Problema do Atrito

À medida que o punção de compactação pressiona o pó, o atrito atua como uma poderosa força oposta. O atrito ocorre entre as próprias partículas de pó e, crucialmente, entre o pó e as paredes da matriz.

Esse atrito faz com que a pressão diminua à medida que viaja para baixo através da coluna de pó. O topo da peça experimenta a pressão total aplicada, mas a base recebe significativamente menos. Isso cria um gradiente de densidade, onde a peça é mais densa no topo do que na base.

O Requisito de Força Exponencial

Para uma peça pequena e fina, essa variação de densidade é gerenciável. Mas à medida que a peça fica maior — seja em sua área de seção transversal ou em sua altura — o problema aumenta dramaticamente.

Uma seção transversal maior requer uma força total proporcionalmente maior para atingir a mesma pressão (Força = Pressão × Área). Uma peça mais alta sofre uma perda de pressão muito maior devido ao atrito, resultando em variações de densidade inaceitáveis e um componente final estruturalmente insustentável.

Os Limites Práticos do Ferramental e das Prensas

A realidade física de construir máquinas para superar essas forças cria uma barreira econômica rígida.

A Escala das Prensas de Compactação

As prensas usadas em MP são classificadas em toneladas. Uma prensa para um componente pequeno pode ser classificada para 50 ou 100 toneladas.

Para fazer uma peça apenas algumas vezes maior, seria necessária uma prensa capaz de fornecer milhares de toneladas de força. Essas máquinas são maciças, lentas e extraordinariamente caras de construir, operar e manter.

O Custo e a Complexidade do Ferramental

O conjunto de matrizes — a cavidade e os punções que definem a forma da peça — deve suportar essas imensas e repetidas forças de compactação. Para um componente grande, o ferramental precisaria ser um bloco maciço de aço ferramenta de alta resistência, usinado com precisão.

O custo para projetar, fabricar e tratar termicamente uma ferramenta tão grande pode facilmente chegar a centenas de milhares ou até milhões de dólares, tornando-a injustificável, exceto para os casos de uso mais extremos.

Compreendendo as Compensações (Trade-offs)

Além da compactação, outros fatores tornam a MP menos adequada para peças grandes em comparação com métodos como fundição ou forjamento.

O Obstáculo da Sinterização

Após a compactação, a peça verde é aquecida em um processo chamado sinterização, onde as partículas se ligam metalurgicamente. Sinterizar uma peça muito grande de forma uniforme é um grande desafio.

Manter uma temperatura precisa e consistente em um grande volume é difícil. Quaisquer gradientes de temperatura podem levar a empenamento, rachaduras ou propriedades de material inconsistentes em toda a peça. Os custos de energia para aquecer uma massa tão grande também são substanciais.

O Problema da Porosidade

Uma característica chave das peças de MP é a sua porosidade inerente. Embora a alta pressão a reduza, algum nível de porosidade quase sempre permanece. Isso torna as peças de MP inerentemente menos resistentes do que uma peça totalmente densa feita de metal forjado.

Em uma peça grande, onde alcançar uma alta densidade uniforme já é um problema, a porosidade resultante pode comprometer significativamente sua integridade estrutural, tornando-a inadequada para aplicações de alto estresse.

Custos de Matéria-Prima

Os pós metálicos são mais caros por libra do que os tarugos, lingotes ou barras a granel usados em forjamento e usinagem. Para peças pequenas e complexas, isso é compensado pelo desperdício mínimo de material. Para uma peça grande e simples, o alto custo da matéria-prima do pó torna a MP economicamente inviável.

Fazendo a Escolha Certa para o Seu Objetivo

Em última análise, cada processo de fabricação tem uma janela de aplicação ideal. Entender os pontos fortes da MP ajuda a esclarecer por que ela prospera no domínio das peças pequenas.

- Se seu foco principal é a produção em massa de peças pequenas e geometricamente complexas: A MP é uma escolha excepcional devido à sua alta precisão, excelente repetibilidade e mínimo desperdício de material.

- Se seu foco principal é criar ligas ou compósitos de materiais exclusivos: A MP é singularmente capaz de misturar materiais que não podem ser misturados por fusão, independentemente do tamanho.

- Se seu foco principal é produzir um componente grande e estruturalmente robusto: Você deve considerar seriamente métodos alternativos como fundição, forjamento ou usinagem a partir de material a granel.

Escolher o processo de fabricação correto requer a compreensão dessas compensações fundamentais.

Tabela de Resumo:

| Desafio | Impacto em Peças Grandes |

|---|---|

| Pressão de Compactação | Requer prensas exponencialmente maiores e mais caras (milhares de toneladas). |

| Atrito e Gradientes de Densidade | Leva à densidade não uniforme, criando peças fracas e estruturalmente insustentáveis. |

| Custos de Ferramental | Matrizes maciças de alta resistência tornam-se astronomicamente caras de produzir. |

| Uniformidade da Sinterização | Difícil manter temperatura consistente, arriscando empenamento ou rachaduras. |

| Custo da Matéria-Prima | O pó metálico é mais caro por libra do que os materiais a granel para peças grandes. |

Precisa de componentes de precisão para o seu laboratório? A KINTEK é especializada em equipamentos e consumíveis de laboratório de alta qualidade, perfeitos para aplicações onde a precisão e a integridade do material são primordiais. Se o seu projeto exige materiais avançados ou insights de fabricação especializados, nossa experiência pode ajudá-lo a alcançar resultados superiores. Contate nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas do seu laboratório.

Guia Visual

Produtos relacionados

- Máquina CIP de Prensagem Isostática a Frio para Laboratório para Prensagem Isostática a Frio

- Máquina Manual de Prensagem Isostática a Frio CIP Prensadora de Pelotas

- Prensa Elétrica de Laboratório Hidráulica Dividida para Pastilhas

- Prensa Hidráulica de Laboratório Máquina de Prensa de Pellets para Caixa de Luvas

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

As pessoas também perguntam

- Por que a conformação a frio é melhor do que a conformação a quente? Um guia para escolher o processo de conformação de metal correto

- Quanto custa uma prensa isostática? Um Guia de Preços para Laboratório vs. Industrial

- Qual é o processo do grafite isostático? Um Guia para a Criação de Material Uniforme e de Alto Desempenho

- Quais são os exemplos de prensagem isostática a frio? Obtenha Densidade Uniforme na Compactação de Pós

- Quais são as aplicações da prensagem isostática a frio? Obtenha Densidade Uniforme para Peças Complexas