Em sua essência, a tecnologia de deposição é um avanço científico que nos permite construir materiais funcionais uma camada de átomos por vez. Seu poder reside no controle sem precedentes que ela oferece sobre a estrutura de um material em nanoescala. Essa precisão em nível atômico permite a criação de filmes finos com propriedades ópticas, elétricas ou mecânicas específicas que são impossíveis de alcançar com materiais a granel, formando a base física para praticamente todos os eletrônicos modernos e revestimentos avançados.

A verdadeira revolução da deposição não está apenas na aplicação de revestimentos, mas na construção de materiais inteiramente novos desde o início. Ela mudou nossas capacidades de simplesmente trabalhar com materiais existentes para projetar novos com propriedades desenvolvidas para um propósito específico.

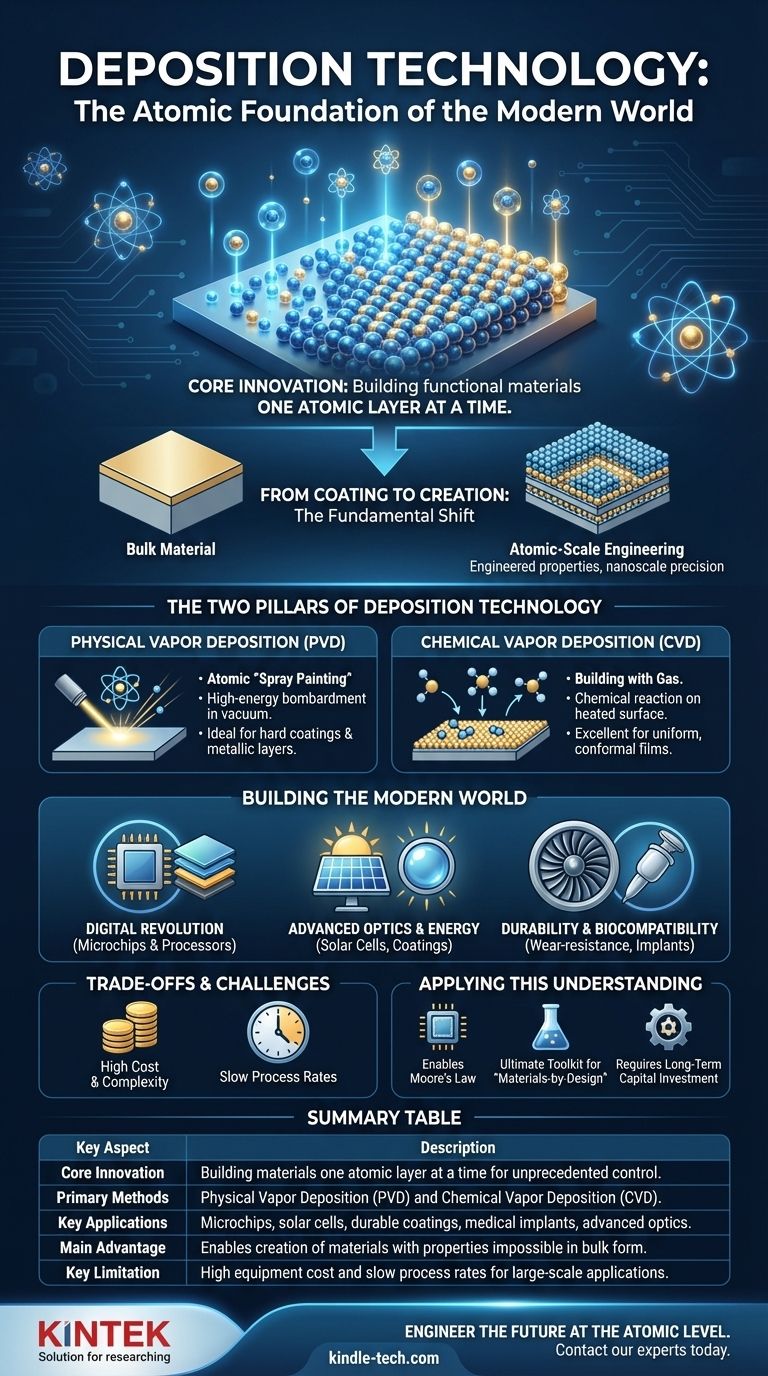

Do Revestimento à Criação: A Mudança Fundamental

A importância da tecnologia de deposição vem de uma mudança fundamental na forma como pensamos e criamos materiais. Superamos as limitações das substâncias a granel que ocorrem naturalmente para o reino da engenharia em escala atômica.

O Poder da Nanoescala

Os materiais se comportam de forma diferente na nanoescala (bilionésimos de metro). Ao criar filmes que têm apenas algumas centenas ou até algumas dezenas de átomos de espessura, podemos manipular propriedades como condutividade, transparência e dureza de maneiras que não seriam possíveis de outra forma.

A deposição é a ferramenta essencial que nos dá acesso a esse mundo em nanoescala, permitindo-nos aproveitar essas propriedades únicas para aplicações práticas.

Precisão e Pureza Sem Precedentes

As tecnologias modernas, especialmente os semicondutores, exigem materiais quase perfeitos. Os processos de deposição ocorrem em ambientes de alto vácuo, o que evita a contaminação e resulta em filmes de pureza excepcionalmente alta.

Além disso, essas técnicas permitem o controle da espessura com precisão sub-nanométrica. Esse nível de controle é inegociável para a construção das estruturas complexas e multicamadas encontradas em um chip de computador.

Os Dois Pilares da Tecnologia de Deposição

Embora existam muitos métodos específicos, a maioria se enquadra em duas categorias principais: Deposição Física de Vapor (PVD) e Deposição Química de Vapor (CVD). Compreendê-los ajuda a esclarecer como essa tecnologia funciona.

Deposição Física de Vapor (PVD)

Pense na PVD como uma forma de pintura em spray em nível atômico. Em um vácuo, um material de fonte sólida (um "alvo") é bombardeado com energia, fazendo com que os átomos sejam ejetados ou "pulverizados". Esses átomos vaporizados então viajam através do vácuo e se condensam em um substrato, formando um filme fino e uniforme.

Este método é amplamente utilizado para criar revestimentos duros e resistentes ao desgaste em ferramentas de corte, acabamentos decorativos duráveis em relógios e camadas metálicas dentro de microchips.

Deposição Química de Vapor (CVD)

A CVD é mais como construir uma estrutura com gás. Gases precursores são introduzidos em uma câmara de reação contendo um substrato aquecido. O calor causa uma reação química na superfície do substrato, deixando para trás um filme sólido do material desejado.

A CVD se destaca na criação de filmes altamente uniformes que podem se adaptar perfeitamente a formas complexas e tridimensionais. É crítica para a produção de silício de alta pureza e camadas isolantes que formam a base dos transistores em circuitos integrados.

Como a Deposição Constrói o Mundo Moderno

As aplicações da deposição são tão difundidas que é difícil imaginar a vida moderna sem elas. Não é uma tecnologia isolada, mas uma plataforma habilitadora para inúmeros outros avanços.

Habilitando a Revolução Digital

Microchips são o exemplo mais profundo. Um processador moderno contém bilhões de transistores, cada um construído a partir de dezenas de camadas meticulosamente empilhadas de filmes condutores, isolantes e semicondutores. Cada uma dessas camadas é aplicada usando uma técnica de deposição. Sem ela, não haveria computadores, smartphones ou data centers.

Óptica Avançada e Energia

Revestimentos antirreflexo em óculos e lentes de câmera são criados com deposição para controlar como a luz é transmitida. Revestimentos de baixa emissividade (Low-E) em janelas modernas usam filmes metálicos depositados para refletir o calor, melhorando drasticamente a eficiência energética. Células solares de alta eficiência dependem de múltiplas camadas depositadas para otimizar a absorção de luz e a conversão de elétrons.

Durabilidade e Biocompatibilidade

As pás dentro de um motor a jato são revestidas com filmes cerâmicos avançados usando deposição para suportar temperaturas extremas e prevenir a corrosão. Na medicina, revestimentos biocompatíveis são depositados em implantes médicos como quadris artificiais e stents para garantir que não sejam rejeitados pelo corpo.

Compreendendo as Trocas e Desafios

Apesar de seu poder incrível, a tecnologia de deposição não está isenta de suas limitações. Sua precisão tem um custo.

Alto Custo e Complexidade

Os sistemas de deposição são equipamentos altamente complexos e caros. Eles exigem câmaras de ultra-alto vácuo, fontes de alimentação sofisticadas e sistemas de controle precisos, representando um investimento de capital significativo.

Taxas de Processo Lentas

Construir algo átomo por átomo é, por sua natureza, um processo lento. Embora perfeito para componentes minúsculos e de alto valor, como microprocessadores, a baixa taxa de deposição pode torná-lo impraticável para revestir objetos muito grandes de forma rápida e barata.

Restrições de Material e Substrato

Depositar um filme com sucesso requer engenharia cuidadosa. Problemas como má adesão entre o filme e o substrato, ou tensões internas que fazem o filme rachar, são desafios constantes que exigem profundo conhecimento em ciência dos materiais para serem superados.

Aplicando Este Entendimento

Compreender o papel da tecnologia de deposição fornece uma visão fundamental de como o hardware moderno é criado e onde reside a inovação futura.

- Se seu foco principal é em eletrônica ou ciência da computação: Entenda que a deposição é o processo de fabricação física que permitiu a Lei de Moore, permitindo o crescimento exponencial do poder de computação por mais de 50 anos.

- Se seu foco principal é em ciência ou engenharia de materiais: Veja a deposição como o kit de ferramentas definitivo para projetar "materiais sob medida", criando superfícies e metamateriais projetados com propriedades não encontradas na natureza.

- Se seu foco principal é em estratégia de negócios ou tecnologia: Reconheça que os avanços em hardware frequentemente dependem de avanços na deposição, e que a liderança nesta área exige um imenso investimento de capital de longo prazo na fabricação.

Em última análise, a tecnologia de deposição é revolucionária porque fornece à humanidade a capacidade de projetar nosso mundo físico a partir dos átomos.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Inovação Central | Construção de materiais camada atômica por camada atômica para controle sem precedentes. |

| Métodos Primários | Deposição Física de Vapor (PVD) e Deposição Química de Vapor (CVD). |

| Aplicações Chave | Microchips, células solares, revestimentos duráveis, implantes médicos, óptica avançada. |

| Principal Vantagem | Permite a criação de materiais com propriedades impossíveis em forma a granel. |

| Principal Limitação | Alto custo de equipamento e taxas de processo lentas para aplicações em larga escala. |

Pronto para projetar o futuro em nível atômico?

A tecnologia de deposição é a pedra angular da ciência dos materiais e da eletrônica moderna. Seja você desenvolvendo semicondutores de próxima geração, revestimentos duráveis ou componentes ópticos avançados, ter o equipamento certo é fundamental.

A KINTEK é especializada em equipamentos de laboratório e consumíveis de alta precisão, atendendo às necessidades exigentes de laboratórios e departamentos de P&D. Nossa experiência em tecnologias de deposição pode ajudá-lo a alcançar a pureza, precisão e desempenho que seus projetos exigem.

Entre em contato com nossos especialistas hoje para discutir como as soluções da KINTEK podem acelerar seus avanços em engenharia de materiais.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

As pessoas também perguntam

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD