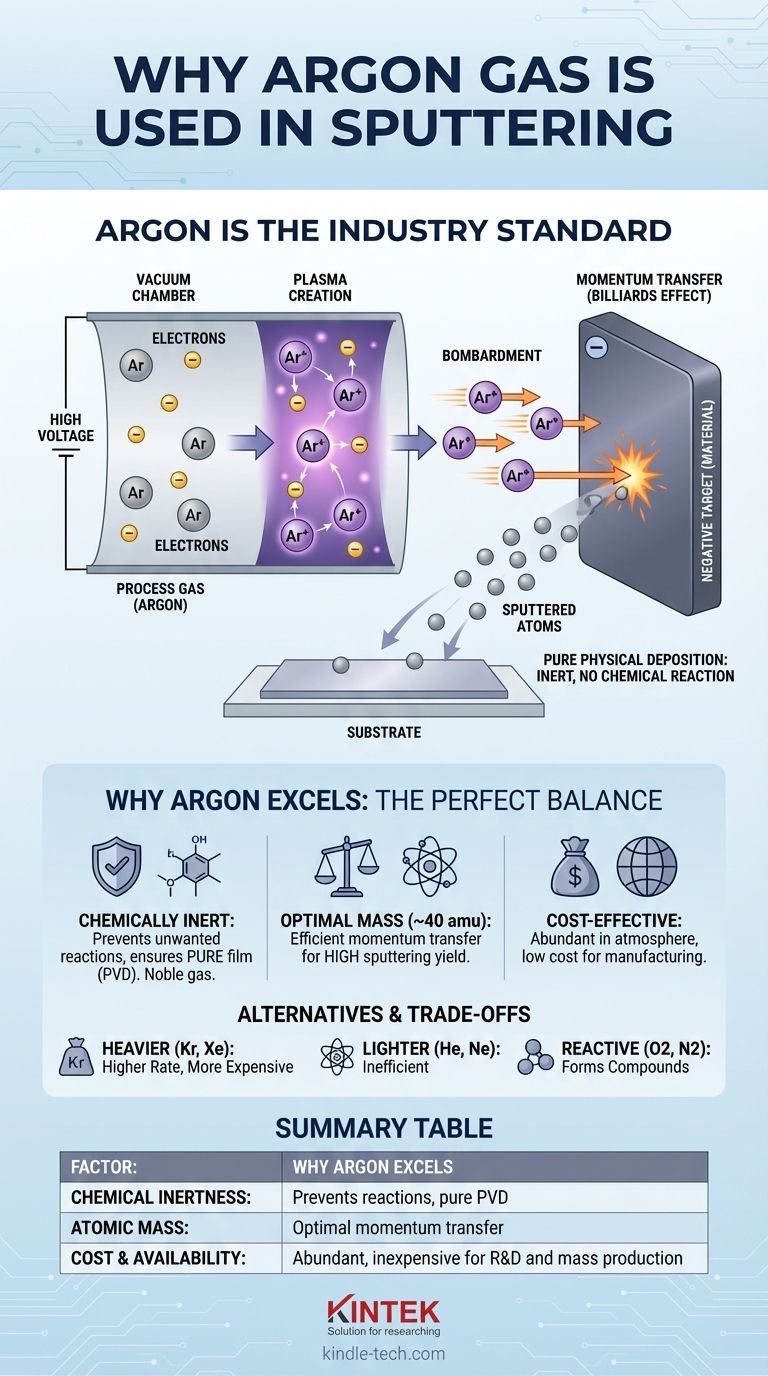

Em resumo, o argônio é o padrão da indústria para pulverização catódica porque equilibra perfeitamente os três fatores essenciais para o processo: é quimicamente inerte, possui massa suficiente para transferência eficiente de energia e é esmagadoramente econômico. Esta combinação única garante um processo de deposição físico e puro, sem reações químicas indesejadas, a um preço adequado tanto para pesquisa quanto para fabricação em larga escala.

A escolha do gás na pulverização catódica não é arbitrária; é a principal ferramenta para controlar o ambiente de deposição. O argônio é escolhido porque atua como um meio perfeito, fornecendo os íons energéticos necessários para ejetar fisicamente material de um alvo sem interferir quimicamente no processo em si, tudo isso enquanto é economicamente viável.

O Papel Fundamental do Gás na Pulverização Catódica

Para entender por que o argônio é usado, você deve primeiro entender o papel que qualquer gás desempenha no processo de pulverização catódica. O gás não é um espectador; é o motor da deposição.

Criação do Plasma

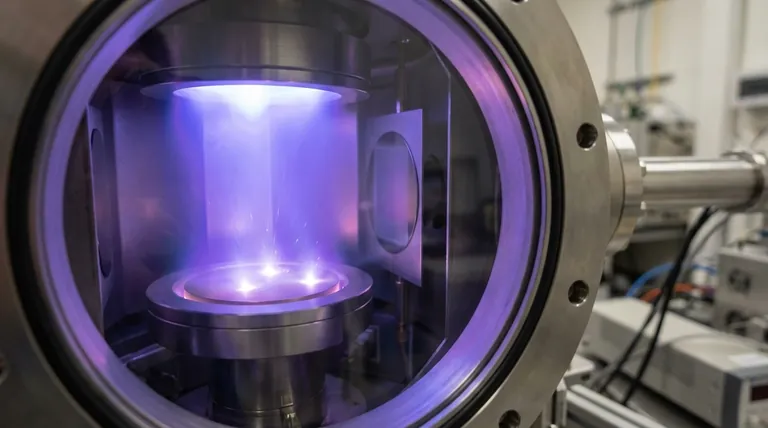

A pulverização catódica começa em uma câmara de vácuo, que é preenchida com uma pequena quantidade de um gás de processo, como o argônio. Uma alta tensão é aplicada entre o material a ser depositado (o alvo) e o substrato.

Essa tensão acelera elétrons livres, que então colidem com os átomos neutros de gás argônio. Essas colisões de alta energia arrancam elétrons dos átomos de argônio, criando íons de argônio carregados positivamente (Ar+) e um gás ionizado brilhante conhecido como plasma.

O Processo de Bombardeamento

A câmara de pulverização catódica é configurada de modo que o alvo mantenha uma forte carga negativa. Os íons de argônio recém-formados e carregados positivamente são, portanto, acelerados agressivamente em direção à face deste alvo carregado negativamente.

Esses íons atingem a superfície do alvo com energia cinética significativa. Este é o mecanismo central da pulverização catódica: um bombardeamento puramente físico.

Transferência de Momento, Não Reação Química

Quando um íon de argônio atinge o alvo, ele transfere seu momento para os átomos do material do alvo. Isso é como um jogo de bilhar subatômico.

Se a transferência de momento for grande o suficiente, ela pode desalojar ou "pulverizar" um átomo do material do alvo. Esses átomos pulverizados viajam então pela câmara e se depositam no seu substrato, construindo uma película fina. Como o argônio é um gás nobre, ele é quimicamente inerte e não reagirá com o alvo, garantindo que a película depositada seja uma camada pura do material do alvo.

Por Que o Argônio é o Candidato Ideal

Embora outros gases possam ser usados, o argônio consistentemente fornece o melhor equilíbrio entre desempenho físico e realidade econômica para a grande maioria das aplicações.

Inércia Crítica

O objetivo principal da maioria dos processos de pulverização catódica é a Deposição Física de Vapor (PVD), o que significa que a película é formada pela transferência física de átomos. A inércia química do argônio é inegociável para isso.

O uso de um gás reativo resultaria em Pulverização Catódica Reativa, formando um composto químico. Este é um processo útil para objetivos específicos (como criar nitreto de titânio), mas é um processo totalmente diferente. Para depositar metais puros ou outros elementos, a inércia é fundamental.

Uma Massa Ideal para Eficiência

A eficiência do processo de pulverização catódica, conhecida como rendimento de pulverização, depende muito da massa do íon bombardeador.

A massa atômica do argônio (cerca de 40 amu) é pesada o suficiente para pulverizar eficazmente a maioria dos materiais comuns. Ele fornece uma transferência de momento altamente eficaz, desalojando átomos do alvo a uma taxa prática para fins industriais e de pesquisa.

Praticidade Econômica

O argônio é o terceiro gás mais abundante na atmosfera da Terra (~1%). Essa abundância o torna barato para isolar e purificar.

Para qualquer processo destinado à fabricação, o custo é um fator primordial. O baixo custo e a alta disponibilidade do argônio o tornam a única escolha economicamente sensata para a esmagadora maioria das aplicações de pulverização catódica.

Entendendo as Compensações e Alternativas

O argônio é o padrão, mas não é a única opção. Entender as alternativas esclarece por que o equilíbrio do argônio é tão eficaz.

Gases Mais Pesados para Taxas Mais Altas (Kriptônio e Xenônio)

Gases nobres mais pesados como Kriptônio (Kr) e Xenônio (Xe) produzirão um rendimento de pulverização maior do que o argônio porque sua massa maior permite uma transferência de momento mais eficiente.

No entanto, esses gases são muito mais raros e, portanto, significativamente mais caros. Seu uso é reservado para aplicações de nicho onde a taxa de deposição mais alta possível é crítica e o custo é uma preocupação secundária.

Gases Mais Leves (Hélio e Neônio)

Gases nobres mais leves como Hélio (He) e Neônio (Ne) geralmente são más escolhas para pulverização catódica. Sua baixa massa atômica resulta em uma transferência de momento muito ineficiente.

O bombardeamento desses íons é frequentemente insuficiente para desalojar os átomos do alvo de forma eficaz, levando a taxas de deposição extremamente baixas ou inexistentes.

A Exceção: Pulverização Catódica Reativa

Às vezes, o objetivo é criar uma película composta, como um óxido ou nitreto metálico. Nesse caso, um gás reativo como oxigênio (O2) ou nitrogênio (N2) é intencionalmente introduzido na câmara juntamente com o argônio.

Os íons de argônio ainda fazem a pulverização física, mas o gás reativo se combina com os átomos do alvo pulverizados em trânsito ou na superfície do substrato para formar o composto desejado.

Fazendo a Escolha Certa para o Seu Objetivo

Em última análise, a escolha do gás é determinada pelas propriedades desejadas da película final.

- Se seu foco principal é depositar uma película elementar pura a um custo razoável: O argônio é a escolha padrão e mais lógica devido ao seu equilíbrio perfeito entre inércia, eficiência e preço baixo.

- Se seu foco principal é maximizar a taxa de deposição para um material específico: Considere um gás nobre mais pesado e mais caro, como Criptônio (Kr) ou Xenônio (Xe), por sua transferência de momento superior.

- Se seu foco principal é criar uma película composta (por exemplo, um óxido ou nitreto cerâmico): Você usará pulverização catódica reativa, introduzindo um gás como oxigênio ou nitrogênio além do gás de pulverização primário, o argônio.

Entender esses fatores permite que você selecione um gás de processo não apenas por convenção, mas projetando deliberadamente o resultado de sua deposição de película fina.

Tabela de Resumo:

| Fator | Por Que o Argônio se Destaca |

|---|---|

| Inércia Química | Previne reações indesejadas, garantindo um processo puro de Deposição Física de Vapor (PVD). |

| Massa Atômica (~40 amu) | Fornece transferência de momento ideal para um alto rendimento de pulverização na maioria dos materiais. |

| Custo e Disponibilidade | Altamente abundante e barato, tornando-o prático tanto para P&D quanto para produção em massa. |

Pronto para otimizar seu processo de pulverização catódica com o equipamento e consumíveis certos?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório e consumíveis de alta qualidade adaptados às necessidades de deposição de película fina do seu laboratório. Se você está conduzindo pesquisas ou aumentando a escala para fabricação, nossa experiência garante que você alcance resultados precisos, confiáveis e econômicos.

Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar suas aplicações de pulverização catódica e impulsionar seus projetos.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação para Matéria Orgânica

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

As pessoas também perguntam

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações