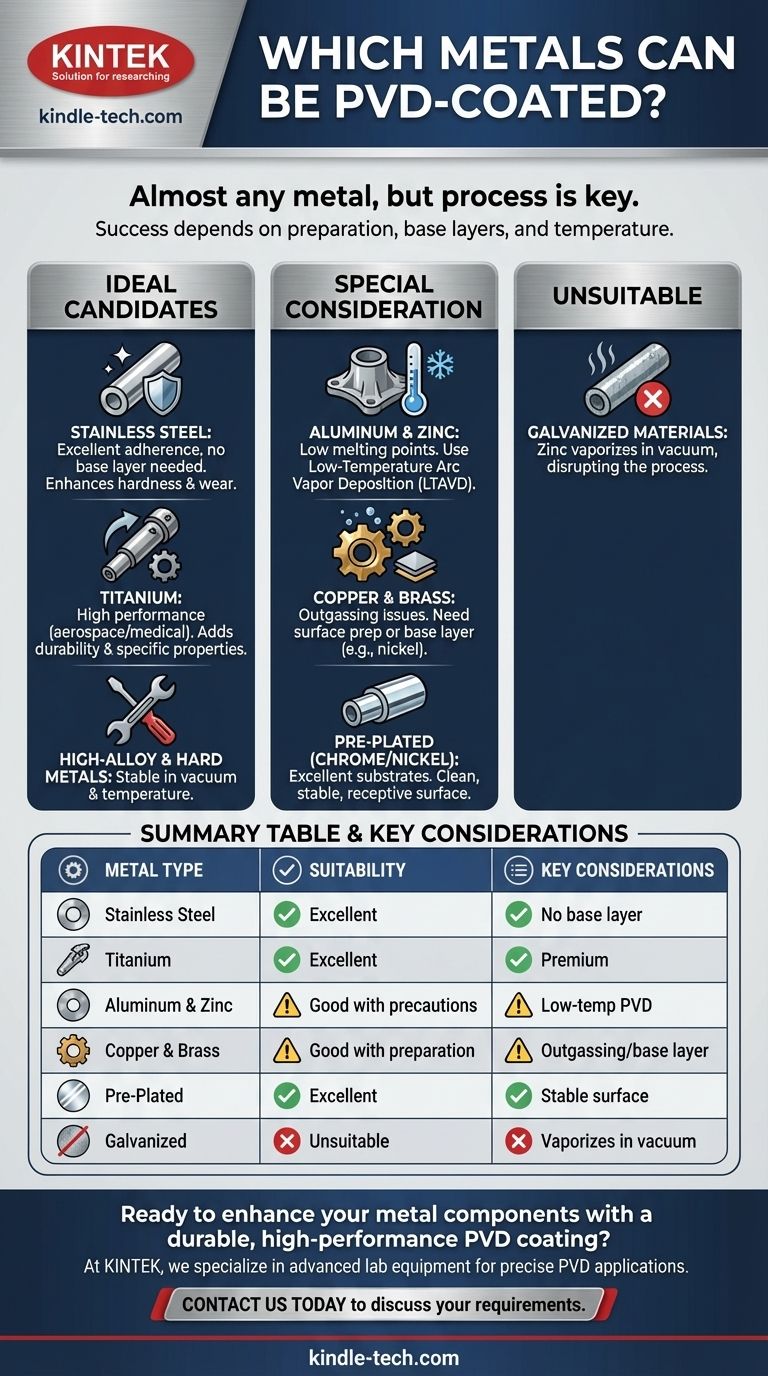

Em resumo, quase qualquer metal pode ser revestido com PVD. A lista de materiais adequados é extensa, incluindo todas as famílias de aço, titânio, alumínio, cobre e suas ligas. Mesmo produtos previamente cromados ou niquelados servem como excelentes substratos para revestimento por Deposição Física de Vapor (PVD).

A principal conclusão não é quais metais podem ser revestidos, mas como as propriedades de um metal específico ditam o processo. O sucesso com PVD depende inteiramente da seleção da preparação correta, das possíveis camadas de base e da temperatura de revestimento para o substrato metálico escolhido.

Os Candidatos Ideais para Revestimento PVD

Certos metais são inerentemente bem adequados para o processo PVD devido à sua estabilidade e propriedades de superfície. Esses materiais geralmente exigem menos preparação e produzem resultados altamente confiáveis.

Aço Inoxidável: O Exemplo Principal

O aço inoxidável é um dos materiais mais vantajosos para revestimento PVD. Sua superfície proporciona excelente aderência para substâncias de revestimento sem a necessidade de uma camada intermediária.

Por já ser durável e resistente à corrosão, o revestimento PVD principalmente melhora sua dureza superficial, resistência ao desgaste e aparência estética, tornando-o uma escolha economicamente sólida.

Titânio: Para Aplicações de Alto Desempenho

O titânio é outra escolha popular, particularmente nas indústrias aeroespacial e médica, onde o alto desempenho é inegociável.

Sua força inerente, baixo peso e resistência à corrosão o tornam um substrato premium. Os revestimentos PVD são usados para protegê-lo ainda mais contra o desgaste e para alcançar propriedades ou cores de superfície específicas.

Outros Metais Bem Adequados

Materiais como aços de alta liga, aços rápidos e outros metais duros também são excelentes candidatos. Eles são estáveis no ambiente de vácuo e nas temperaturas exigidas para os processos PVD padrão.

Metais de Revestimento que Requerem Consideração Especial

Embora a maioria dos metais seja compatível, alguns exigem técnicas específicas ou etapas preparatórias para garantir um revestimento durável e de alta qualidade. Ignorar esses requisitos é uma causa comum de falha.

Alumínio e Zinco: A Necessidade de Baixas Temperaturas

Substratos como alumínio e fundições de zinco têm pontos de fusão mais baixos e não podem suportar o calor dos processos PVD tradicionais.

Para esses materiais, uma técnica especializada chamada Deposição de Vapor por Arco de Baixa Temperatura (LTAVD) é necessária para aplicar o revestimento sem danificar ou deformar a peça.

Cobre e Latão: A Importância da Preparação

O cobre e o latão podem ser revestidos com sucesso, mas são mais desafiadores. Esses metais podem liberar pequenas quantidades de gás na câmara de vácuo, um processo conhecido como desgaseificação, que pode interferir na adesão do revestimento.

A preparação adequada da superfície ou a aplicação de uma camada de base, como níquel, é frequentemente necessária para criar uma base estável para o revestimento PVD e prevenir corrosão futura.

Superfícies Pré-Revestidas (Cromo e Níquel)

Peças que já foram revestidas com cromo ou níquel são excelentes substratos para PVD. A camada revestida proporciona uma superfície limpa, estável e altamente receptiva para a ligação do revestimento PVD.

Compreendendo as Armadilhas e Limitações

Os principais desafios no revestimento PVD não estão relacionados ao metal em si, mas a como ele se comporta sob vácuo e calor. Compreender essas limitações é fundamental para evitar erros caros.

O Problema da Desgaseificação

O processo PVD ocorre em uma câmara de alto vácuo. Alguns materiais, particularmente porosos ou não tratados, como o latão bruto, podem aprisionar gases atmosféricos que são liberados sob vácuo. Essa desgaseificação interrompe o processo de revestimento, levando a má adesão e defeitos.

Por Que Materiais Galvanizados São Inadequados

Materiais galvanizados são revestidos com uma camada de zinco para proteção contra corrosão. O zinco tem uma alta pressão de vapor, o que significa que ele se transforma em gás muito facilmente dentro de uma câmara de vácuo. Isso torna as peças galvanizadas fundamentalmente incompatíveis com o processo PVD.

A Necessidade de Camadas de Base

Para certos metais, um revestimento PVD aplicado diretamente na superfície pode não aderir bem ou não fornecer resistência suficiente à corrosão. Nesses casos, uma camada de base intermediária de níquel ou cromo é aplicada primeiro, adicionando uma etapa e custo ao processo geral.

Fazendo a Escolha Certa para o Seu Projeto

A escolha do substrato metálico deve ser guiada pelos requisitos de desempenho do seu projeto, orçamento e objetivos estéticos.

- Se o seu foco principal é simplicidade e custo-benefício: Escolha aço inoxidável, pois não requer camada de base e oferece um acabamento excelente e durável.

- Se o seu foco principal é alto desempenho e baixo peso: Use titânio, aceitando que é um material premium para aplicações exigentes.

- Se você estiver trabalhando com metais sensíveis ao calor como alumínio ou zinco: Certifique-se de que seu fornecedor de PVD utilize um processo especializado de baixa temperatura para evitar danos à peça.

- Se você planeja usar cobre ou latão: Considere a necessidade de uma preparação meticulosa da superfície e uma possível camada de base para garantir a adesão do revestimento e a estabilidade a longo prazo.

Em última análise, um resultado PVD bem-sucedido começa com uma escolha bem informada do metal subjacente.

Tabela Resumo:

| Tipo de Metal | Adequação para PVD | Principais Considerações |

|---|---|---|

| Aço Inoxidável | Excelente | Não é necessária camada de base; ideal para dureza e resistência ao desgaste. |

| Titânio | Excelente | Escolha premium para aeroespacial/médico; aumenta a durabilidade. |

| Alumínio e Zinco | Bom (com precauções) | Requer PVD de baixa temperatura (LTAVD) para evitar danos. |

| Cobre e Latão | Bom (com preparação) | Propenso a desgaseificação; pode precisar de uma camada de base de níquel. |

| Pré-Revestido (Cromo/Níquel) | Excelente | Superfície estável; mínima preparação necessária. |

| Materiais Galvanizados | Inadequado | O zinco vaporiza no vácuo, interrompendo o processo de revestimento. |

Pronto para aprimorar seus componentes metálicos com um revestimento PVD durável e de alto desempenho?

Na KINTEK, somos especializados no fornecimento de equipamentos e consumíveis de laboratório avançados para aplicações PVD precisas. Quer esteja a trabalhar com aço inoxidável, titânio ou metais sensíveis ao calor como o alumínio, a nossa experiência garante uma ótima adesão do revestimento, resistência à corrosão e resultados estéticos.

Deixe-nos ajudá-lo a selecionar o substrato e o processo certos para as necessidades do seu projeto. Contacte-nos hoje para discutir os seus requisitos específicos e alcançar um desempenho de superfície superior!

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Materiais de Diamante Dopado com Boro CVD Laboratório

As pessoas também perguntam

- O que é o processo de deposição de revestimento? Um Guia Passo a Passo para a Engenharia de Filmes Finos

- O que é a deposição química de vapor de diamante por filamento quente? Um Guia para Revestimento de Diamante Sintético

- A pulverização catódica é um PVD? Descubra a Tecnologia Chave de Revestimento para o Seu Laboratório

- O que é CVD de plasma de micro-ondas? Um guia para a síntese de diamante e material de alta pureza

- O que é a pulverização catódica por magnetron de corrente contínua (DC)? Um Guia para a Deposição de Filmes Finos de Alta Qualidade