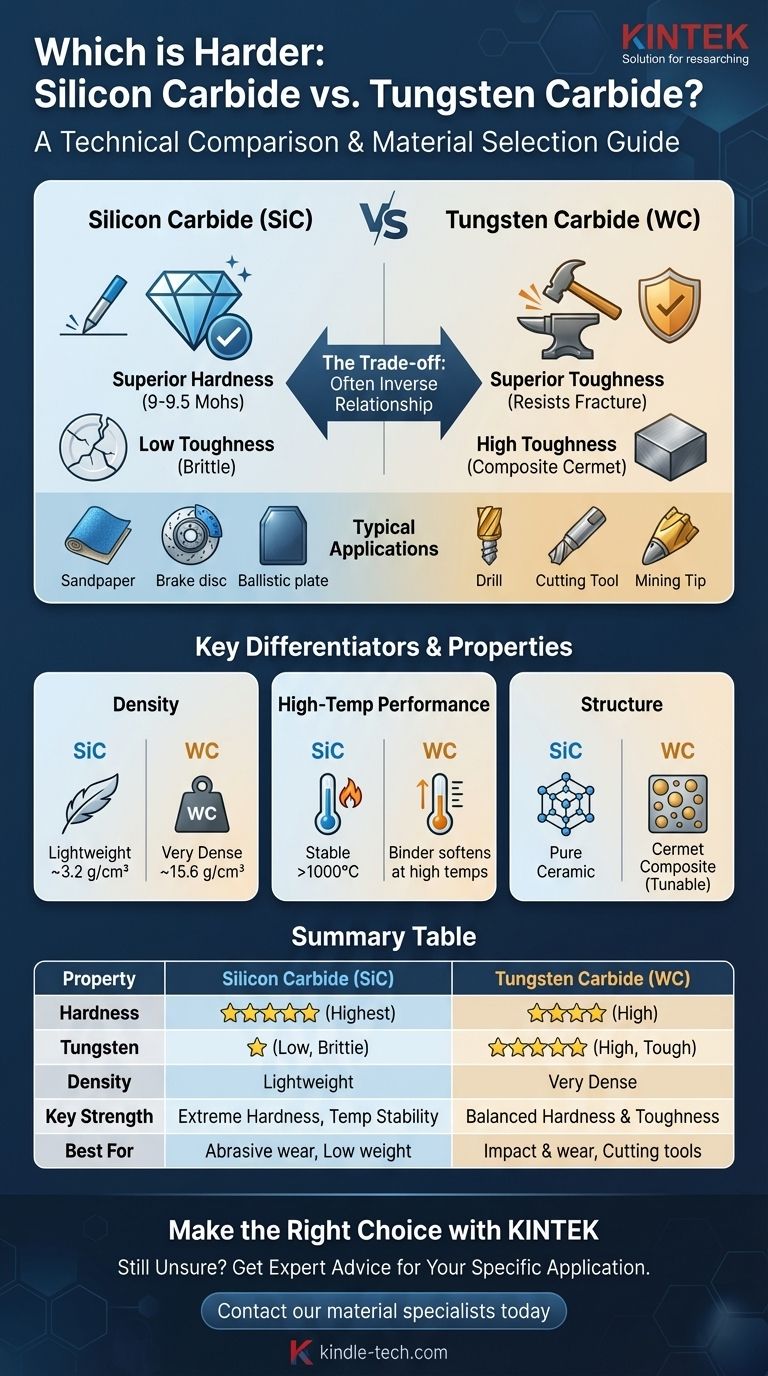

De um ponto de vista puramente técnico, o carboneto de silício (SiC) é mais duro que o carboneto de tungstênio (WC). Na escala de dureza Mohs, o carboneto de silício pontua em torno de 9 a 9,5, logo abaixo do diamante, que é 10. O carboneto de tungstênio é ligeiramente mais macio, geralmente classificando-se entre 8,5 e 9. Essa diferença também é clara na escala de dureza Vickers, onde o SiC consistentemente mede mais alto que o WC.

Embora o carboneto de silício vença em dureza pura, esta é apenas metade da história. A distinção mais crítica é que o carboneto de tungstênio é significativamente mais tenaz. Sua escolha de material dependerá quase sempre de uma troca entre a dureza superior do carboneto de silício e a resistência superior à fratura do carboneto de tungstênio.

Um Conto de Duas Propriedades: Dureza vs. Tenacidade

Compreender a diferença entre dureza e tenacidade é a chave para selecionar o material certo. Elas não são termos intercambiáveis e frequentemente têm uma relação inversa.

Definindo Dureza: Resistência a Riscos

Dureza é a capacidade de um material resistir à deformação superficial, como riscos, abrasão ou indentação. Materiais com alta dureza são excelentes para cortar outros materiais e resistir ao desgaste abrasivo.

Por ser um dos materiais mais duros conhecidos, o carboneto de silício se destaca em aplicações onde a resistência pura ao desgaste abrasivo é o objetivo principal.

Definindo Tenacidade: Resistência à Quebra

Tenacidade, ou tenacidade à fratura, é a capacidade de um material absorver energia e se deformar sem fraturar. Ela mede a resistência a lascas, rachaduras e falha catastrófica sob impacto ou carga.

Um material pode ser extremamente duro, mas também muito quebradiço, o que significa que se estilhaça facilmente. Este é o caso da maioria das cerâmicas puras, incluindo o carboneto de silício.

A Vantagem do Carboneto de Tungstênio: Uma Estrutura Composta

O carboneto de tungstênio não é uma cerâmica pura; é um cermet, um compósito de partículas cerâmicas (carboneto de tungstênio) mantidas em uma matriz de aglutinante metálico (geralmente cobalto).

Essa estrutura lhe confere uma vantagem única. As partículas duras de WC fornecem resistência ao desgaste, enquanto o aglutinante de cobalto dúctil impede a propagação de rachaduras, conferindo uma tenacidade que é impossível para o carboneto de silício puro alcançar.

Diferenciadores Chave Além da Dureza

A decisão entre SiC e WC raramente se resume a uma única propriedade. Vários outros fatores são críticos.

Densidade: Uma Questão de Peso

O carboneto de tungstênio é um material extremamente denso, tipicamente em torno de 15,6 g/cm³. O carboneto de silício é, em comparação, muito leve, com apenas 3,2 g/cm³.

Isso torna o WC aproximadamente três vezes mais pesado que o aço e quase cinco vezes mais pesado que o SiC. Para qualquer aplicação onde o peso seja uma preocupação, como componentes aeroespaciais ou coletes à prova de balas, essa diferença é um fator decisivo.

Desempenho em Altas Temperaturas

O carboneto de silício geralmente exibe resistência superior, resistência à fluência (creep) e resistência à oxidação em temperaturas muito altas (acima de 1000°C) em comparação com a maioria das classes de carboneto de tungstênio.

O aglutinante metálico no carboneto de tungstênio pode começar a amolecer em altas temperaturas, reduzindo seu desempenho, enquanto as fortes ligações covalentes no SiC mantêm sua integridade.

Aplicações Típicas como Guia

Os usos comuns para cada material ilustram perfeitamente seus pontos fortes principais:

- Carboneto de Silício: Usado para lixas, rebolos, discos de freio de alto desempenho e as placas cerâmicas em coletes à prova de balas. Essas aplicações aproveitam sua dureza extrema e leveza.

- Carboneto de Tungstênio: Usado para ferramentas de corte (brocas, fresas), pontas de mineração e peças industriais de alta pressão. Essas aplicações exigem sua combinação única de dureza e tenacidade para suportar impacto intenso e desgaste.

Compreendendo as Trocas (Trade-offs)

Escolher o material errado com base em uma métrica única como a dureza é um erro comum e caro.

A Fragilidade do Carboneto de Silício

A principal troca pela dureza extrema do carboneto de silício é sua fragilidade. É altamente suscetível à fratura por impactos bruscos ou cargas de choque. Se sua aplicação envolver vibração, ruído ou forças repentinas, o SiC é frequentemente uma escolha frágil e inadequada.

O Papel do Aglutinante no Carboneto de Tungstênio

As propriedades do carboneto de tungstênio são ajustáveis com base no seu teor de aglutinante de cobalto. Mais aglutinante (por exemplo, 15%) resulta em um material mais tenaz, mas mais macio. Menos aglutinante (por exemplo, 6%) cria um material mais duro que é mais quebradiço. Isso permite que os engenheiros ajustem uma classe para uma tarefa específica.

Custo e Complexidade de Fabricação

Ambos os materiais são significativamente mais caros que os aços tradicionais e exigem processos de fabricação especializados, como a sinterização. O custo final depende muito da geometria da peça, pureza e da classe específica necessária para a aplicação.

Fazendo a Escolha Certa para Sua Aplicação

Para selecionar o material correto, você deve definir claramente seu principal desafio operacional.

- Se seu foco principal for resistência máxima a riscos e desgaste sem impacto significativo: O carboneto de silício é a escolha superior por sua dureza inigualável.

- Se seu foco principal for um equilíbrio entre alta resistência ao desgaste e a capacidade de suportar impacto ou choque: O carboneto de tungstênio é o material correto devido à sua tenacidade composta.

- Se seu foco principal for minimizar o peso enquanto mantém alta dureza: O carboneto de silício oferece uma relação dureza-peso excepcional.

- Se seu foco principal for desempenho em ambientes oxidantes de temperatura extrema: O carboneto de silício geralmente oferece melhor estabilidade e resistência.

Em última análise, selecionar o material certo exige ir além da simples questão da dureza para uma compreensão mais profunda da tenacidade e das demandas específicas da sua tarefa.

Tabela Resumo:

| Propriedade | Carboneto de Silício (SiC) | Carboneto de Tungstênio (WC) |

|---|---|---|

| Dureza Mohs | 9 - 9,5 | 8,5 - 9 |

| Tenacidade | Baixa (Quebradiço) | Alta (Tenaz) |

| Densidade | ~3,2 g/cm³ (Leve) | ~15,6 g/cm³ (Muito Denso) |

| Ponto Forte Principal | Dureza Superior, Estabilidade em Alta Temperatura | Excelente Equilíbrio entre Dureza e Tenacidade |

| Usos Típicos | Abrasivos, Retificação, Componentes de Alta Temperatura | Ferramentas de Corte, Pontas de Mineração, Peças de Desgaste |

Ainda em Dúvida sobre Qual Material é Certo para Seu Projeto?

A escolha entre carboneto de silício e carboneto de tungstênio é uma decisão crítica que afeta o desempenho, a durabilidade e o custo. A KINTEK, sua parceira de confiança para equipamentos e consumíveis de laboratório, pode ajudar você a navegar nesta complexa seleção de materiais.

Oferecemos orientação especializada e materiais de alta qualidade adaptados às necessidades específicas da sua aplicação, quer você precise de dureza extrema, tenacidade superior ou um equilíbrio preciso de ambos.

Entre em contato com nossos especialistas em materiais hoje mesmo para uma consulta personalizada. Deixe-nos ajudá-lo a selecionar o material ideal para garantir o sucesso do seu projeto.

Obtenha Aconselhamento Especializado Agora

Guia Visual

Produtos relacionados

- Placa Cerâmica de Carboneto de Silício (SIC) para Engenharia de Cerâmica Fina Avançada

- Placa Cerâmica de Carboneto de Silício (SiC) Resistente ao Desgaste Engenharia Cerâmica Avançada Fina

- Elementos de Aquecimento Térmico de Carboneto de Silício SiC para Forno Elétrico

- Gaxeta Isolante de Cerâmica de Zircônia Engenharia Cerâmica Fina Avançada

- Chapa Cerâmica de Nitreto de Silício (SiN) Usinada de Precisão para Engenharia de Cerâmica Fina Avançada

As pessoas também perguntam

- O que causa a severa carga de choque térmico em uma placa impulsora em um forno de sinterização? O compromisso pela fabricação de alta eficiência

- Você pode controlar a temperatura de uma placa de aquecimento? Domine o Aquecimento Preciso para o Seu Trabalho Laboratorial

- Quais são os diferentes tipos de placas de aquecimento? Encontre a Combinação Perfeita para as Necessidades de Aquecimento do Seu Laboratório

- O carboneto de silício é melhor que a cerâmica? Descubra a Cerâmica Técnica Superior para a Sua Aplicação

- O que torna desafiadora a fabricação de placas empurradoras de mulita eficazes para fornos de hidrogênio? Superando calor extremo, estresse e ataque de hidrogênio