A fabricação de placas empurradoras de mulita eficazes para fornos de hidrogênio apresenta um desafio significativo, principalmente devido à dificuldade em estabelecer uma ligação de mulita forte e bem formada durante o processo de produção. Este desafio inerente ao material é agravado pelas severas condições operacionais dentro dos fornos de hidrogênio, que tornam muitas formulações cerâmicas padrão inadequadas.

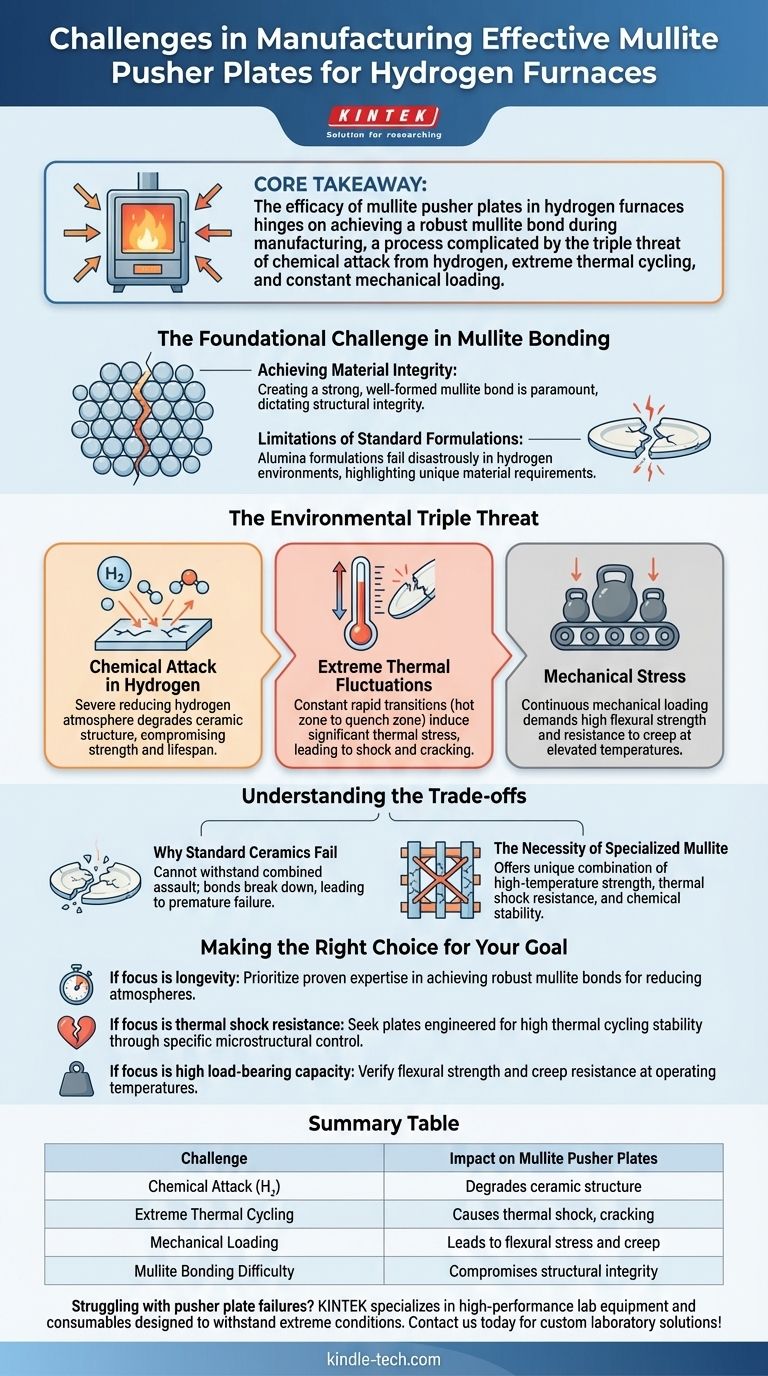

Ponto Principal: A eficácia das placas empurradoras de mulita em fornos de hidrogênio depende da obtenção de uma ligação robusta de mulita durante a fabricação, um processo complicado pela tripla ameaça de ataque químico do hidrogênio, ciclagem térmica extrema e carregamento mecânico constante.

O Desafio Fundamental na Ligação de Mulita

Alcançando Integridade do Material

Criar uma ligação de mulita forte e bem formada é o obstáculo primordial na fabricação. Essa ligação dita a integridade estrutural da placa e sua resistência à degradação.

Limitações de Formulações Padrão

Formulações de alumina, embora eficazes em condições de queima ao ar mesmo em altas temperaturas, muitas vezes falham desastrosamente nos ambientes de hidrogênio punitivos. Isso destaca os requisitos de material únicos para aplicações em fornos de hidrogênio.

A Tripla Ameaça Ambiental

A necessidade de placas empurradoras cerâmicas altamente especializadas é impulsionada por uma combinação única de três fatores extremos.

Ataque Químico em Hidrogênio

A severa atmosfera redutora de hidrogênio dentro desses fornos ataca quimicamente muitos materiais. Esse ambiente pode degradar a estrutura cerâmica, comprometendo sua resistência e vida útil.

Flutuações Térmicas Extremas

As placas empurradoras suportam transições constantes e rápidas entre a zona quente e a zona de têmpera. Essa ciclagem térmica extrema induz estresse significativo, levando a choque térmico e rachaduras em materiais não projetados para tais condições.

Estresse Mecânico

As placas são submetidas a carregamento mecânico contínuo enquanto transportam peças através do forno. Esse peso e movimento constantes exigem alta resistência à flexão e resistência à fluência, especialmente em temperaturas elevadas.

Entendendo os Compromissos

Por Que Cerâmicas Padrão Falham

Materiais adequados para ambientes menos exigentes simplesmente não conseguem suportar o ataque combinado de redução química, rápidas mudanças de temperatura e estresse mecânico sustentado. Suas ligações se desfazem, levando a falhas prematuras.

A Necessidade de Mulita Especializada

A mulita, quando adequadamente ligada, oferece uma combinação única de resistência a altas temperaturas, resistência ao choque térmico e estabilidade química em atmosferas redutoras. No entanto, alcançar esse estado ideal durante a fabricação é complexo.

Fazendo a Escolha Certa Para Seu Objetivo

Selecionar placas empurradoras de mulita eficazes requer uma compreensão clara desses desafios de fabricação e operacionais.

- Se seu foco principal é a longevidade em ambientes de hidrogênio: Priorize fabricantes com experiência comprovada em obter ligações robustas de mulita especificamente para atmosferas redutoras, indicando frequentemente técnicas de processamento especializadas.

- Se seu foco principal é a resistência ao choque térmico: Procure placas projetadas para alta estabilidade de ciclagem térmica, muitas vezes através de controle microestrutural específico para mitigar o estresse.

- Se seu foco principal é alta capacidade de carga: Verifique a resistência à flexão e a resistência à fluência do material nas temperaturas de operação, garantindo que ele possa suportar o peso máximo da peça.

Placas empurradoras de mulita eficazes são um componente crítico para fornos de sinterização PM de alta temperatura, exigindo ciência de materiais avançada e precisão de fabricação.

Tabela Resumo:

| Desafio | Impacto nas Placas Empurradoras de Mulita |

|---|---|

| Ataque Químico (H₂) | Degrada a estrutura cerâmica, reduzindo a resistência e a vida útil |

| Ciclagem Térmica Extrema | Causa choque térmico, rachaduras e fadiga do material |

| Carregamento Mecânico | Leva a estresse de flexão e fluência em altas temperaturas |

| Dificuldade de Ligação de Mulita | Compromete a integridade estrutural se não for formada corretamente durante a fabricação |

Lutando com falhas de placas empurradoras em seu forno de hidrogênio? A KINTEK é especializada em equipamentos de laboratório e consumíveis de alto desempenho projetados para suportar condições extremas. Nossa experiência em cerâmicas avançadas garante que os componentes do seu forno ofereçam máxima longevidade e confiabilidade. Entre em contato conosco hoje para discutir uma solução personalizada para os desafios mais difíceis do seu laboratório!

Guia Visual

Produtos relacionados

- Placa de Alumina Al2O3 Resistente ao Desgaste a Altas Temperaturas para Cerâmica Fina Avançada de Engenharia

- Placa Cerâmica de Zircônia Estabilizada com Ítrio Usinada de Precisão para Engenharia de Cerâmica Fina Avançada

- Placa de Carbono Grafite Fabricada por Método de Prensagem Isostática

- Placas Cerâmicas de Alumina Zircônia Feitas Sob Medida para Engenharia de Processamento Avançado de Cerâmicas Finas

- Placa Cerâmica de Nitreto de Boro (BN)

As pessoas também perguntam

- Por que usar tubos de proteção de alumina de alta pureza para termopares tipo S? Prevenir contaminação e garantir precisão

- Qual é o propósito de usar uma membrana de filtro microporosa de 0,45 μm? Garanta uma análise precisa das águas residuais de minas

- Quais são os usos de dessecadores e reguladores térmicos específicos? Insights de especialistas para conversão assistida por vapor

- Por que é necessário usar uma bomba de vácuo de laboratório para evacuar uma cápsula PM-HIP antes de selá-la? Garanta a Integridade do Material

- Por que os frascos e bolas de moagem de zircônia são preferidos para eletrodos de enxofre? Garantindo a Pureza na Moagem Mecânica

- Qual é o propósito de um sistema de borbulhador de gás para cerâmicas BZY20? Desbloqueando o Desempenho da Condução de Prótons

- Quais são os benefícios de usar aço inoxidável 310S? Garanta confiabilidade de 1200°C para eixos de parafuso e obturadores de fornos

- Por que um condensador de refluxo é necessário em reatores de laboratório para biodiesel? Garanta o Rendimento Máximo e a Recuperação de Solvente