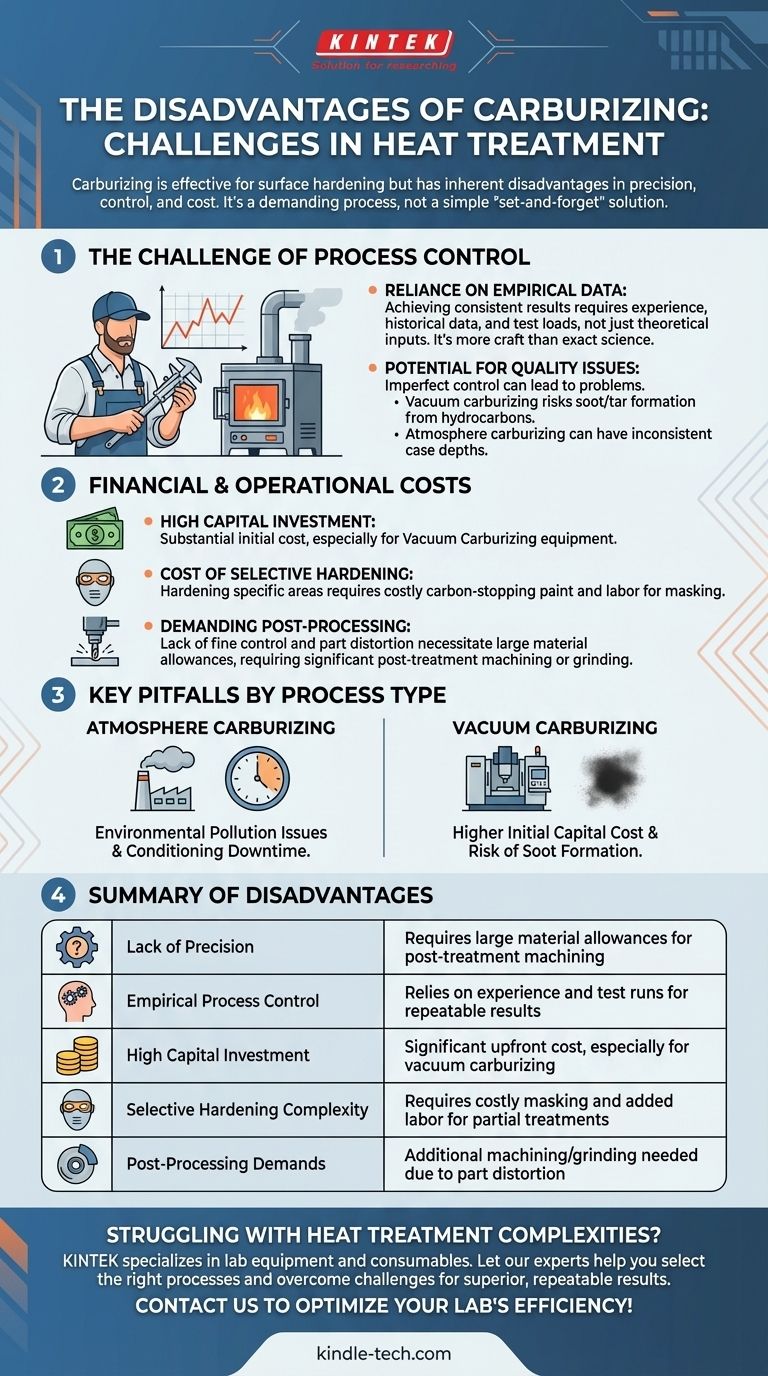

Uma desvantagem primária do processo de cementação é a sua inerente falta de precisão, o que leva a desafios operacionais significativos. O processo frequentemente requer grandes tolerâncias de material para usinagem pós-tratamento, depende fortemente da experiência empírica para alcançar resultados repetíveis, e pode ser caro e trabalhoso se apenas áreas específicas de uma peça precisarem ser endurecidas.

Embora eficaz para criar uma camada superficial dura em peças de aço, a cementação não é uma solução simples de "configurar e esquecer". Suas desvantagens centrais decorrem de uma combinação de altos custos, controle de processo complexo e a necessidade de um trabalho significativo de pós-processamento.

O Desafio do Controle do Processo

Uma das desvantagens mais significativas da cementação é a dificuldade em alcançar resultados precisos e repetíveis sem um esforço considerável. Este desafio se manifesta de várias maneiras.

Dependência de Dados Empíricos

Tanto a cementação em atmosfera quanto a vácuo não são processos puramente teóricos. Alcançar a profundidade de camada e a dureza desejadas de forma consistente requer experiência empiricamente adquirida.

Isso significa que os operadores devem realizar cargas de teste ou confiar em dados históricos para determinar as configurações ideais para fatores como tempo, temperatura e pressão do gás. É menos uma ciência de entradas exatas e mais um ofício refinado por tentativa e erro.

Potencial para Problemas de Qualidade

O controle imperfeito do processo pode levar diretamente a problemas de qualidade. Na cementação a vácuo, o gerenciamento incorreto do gás hidrocarboneto pode resultar na formação de fuligem e alcatrão, contaminando tanto o equipamento quanto as peças.

Na cementação em atmosfera, os operadores podem ter dificuldades com problemas de qualidade da profundidade de camada, onde a camada endurecida é muito profunda, muito rasa ou inconsistente na superfície da peça.

Compreendendo os Custos Financeiros e Operacionais

Além dos desafios técnicos, a cementação acarreta custos diretos e indiretos significativos que devem ser considerados em qualquer decisão de fabricação.

Alto Investimento de Capital

O custo inicial do equipamento, particularmente para cementação a vácuo, pode ser muito alto. Isso representa um investimento de capital substancial que pode não ser justificável para todas as operações.

O Custo do Endurecimento Seletivo

Embora a cementação seja eficiente para endurecer toda a superfície de uma peça, ela se torna menos eficiente para o endurecimento seletivo. Se apenas áreas específicas precisam ser tratadas, as superfícies não tratadas devem ser mascaradas com uma tinta especial de bloqueio de carbono, adicionando custos de material e mão de obra ao processo.

Pós-processamento Exigente

Como o processo pode causar distorção e carece de controle fino, as peças são frequentemente fabricadas com grandes tolerâncias de material. Este material extra deve ser usinado ou retificado após o tratamento térmico para atingir as dimensões finais exigidas, adicionando tempo e custo significativos.

Principais Desvantagens por Tipo de Processo

Embora muitos desafios sejam comuns, algumas desvantagens são mais pronunciadas em um tipo de cementação do que em outro. Essa distinção é crítica ao selecionar um método específico.

Armadilhas da Cementação em Atmosfera

Este método comum requer monitoramento constante de questões de poluição ambiental. Além disso, se o equipamento for desligado ou ocioso, ele deve ser adequadamente condicionado antes do processamento do trabalho, aumentando o tempo de inatividade operacional.

Armadilhas da Cementação a Vácuo

O principal obstáculo para a cementação a vácuo é o custo inicial mais alto do equipamento de capital. Embora ofereça mais controle do que os métodos em atmosfera, o processo ainda é impulsionado empiricamente e acarreta o risco de formação de fuligem se não for gerenciado perfeitamente.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender essas desvantagens é fundamental para determinar se a cementação é o processo correto para sua aplicação.

- Se o seu foco principal é o endurecimento em massa e econômico de peças inteiras: A cementação em atmosfera é uma opção viável, mas você deve orçar um pós-processamento significativo e supervisão operacional.

- Se o seu foco principal é endurecer apenas áreas específicas de um componente: Esteja ciente de que a mascaragem necessária torna a cementação mais complexa e cara, potencialmente tornando métodos alternativos como o endurecimento por indução mais adequados.

- Se o seu foco principal é alcançar resultados de alta qualidade e repetíveis com contaminação mínima: A cementação a vácuo pode ser necessária, mas isso requer um grande investimento de capital e profunda experiência no processo.

Em última análise, escolher a cementação significa aceitar um processo poderoso, mas exigente, que requer um investimento significativo em equipamento, tempo e habilidade para dominar.

Tabela Resumo:

| Desvantagem | Impacto |

|---|---|

| Falta de Precisão | Requer grandes tolerâncias de material para usinagem pós-tratamento |

| Controle de Processo Empírico | Depende da experiência e de testes para resultados repetíveis |

| Alto Investimento de Capital | Custo inicial significativo, especialmente para cementação a vácuo |

| Complexidade do Endurecimento Seletivo | Requer mascaramento caro e mão de obra adicional para tratamentos parciais |

| Demandas de Pós-processamento | Usinagem/retificação adicional necessária devido à distorção da peça |

Com dificuldades com as complexidades do tratamento térmico? A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais. Nossos especialistas podem ajudá-lo a selecionar o equipamento e os processos certos para superar os desafios da cementação e outros métodos de tratamento térmico. Entre em contato conosco hoje para otimizar a eficiência do seu laboratório e alcançar resultados superiores e repetíveis!

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

As pessoas também perguntam

- Você pode soldar dois metais diferentes por brasagem? Sim, e aqui está como fazer isso com sucesso.

- O que é a brasagem? Um Guia para a Junção de Metais Forte e de Baixo Calor

- Qual é a principal vantagem que a brasagem tem sobre a soldagem? Unir Metais Dissimilares com Facilidade

- Qual é a diferença entre soldagem e brasagem a vácuo? Escolha o método de união certo para o seu projeto

- O que é um processo de reparo por brasagem? Uma Solução de Baixo Calor para União de Metais Forte e Sem Costura