Para a maioria das aplicações industriais de PVD, a pressão de base necessária é tipicamente estabelecida na faixa de alto vácuo, entre 1x10⁻⁴ e 1x10⁻⁶ Torr. Embora algumas aplicações de alta pureza, como as da indústria de semicondutores, exijam níveis de ultra-alto vácuo (UHV) abaixo de 10⁻⁸ Torr, o segredo é criar um ambiente limpo o suficiente para o filme específico que está sendo depositado.

O objetivo principal do vácuo em PVD é remover moléculas de gás indesejadas. Isso garante que as partículas de revestimento vaporizadas possam viajar da fonte para o substrato sem colisões ou reações químicas, o que é essencial para criar um filme fino puro, denso e bem aderente.

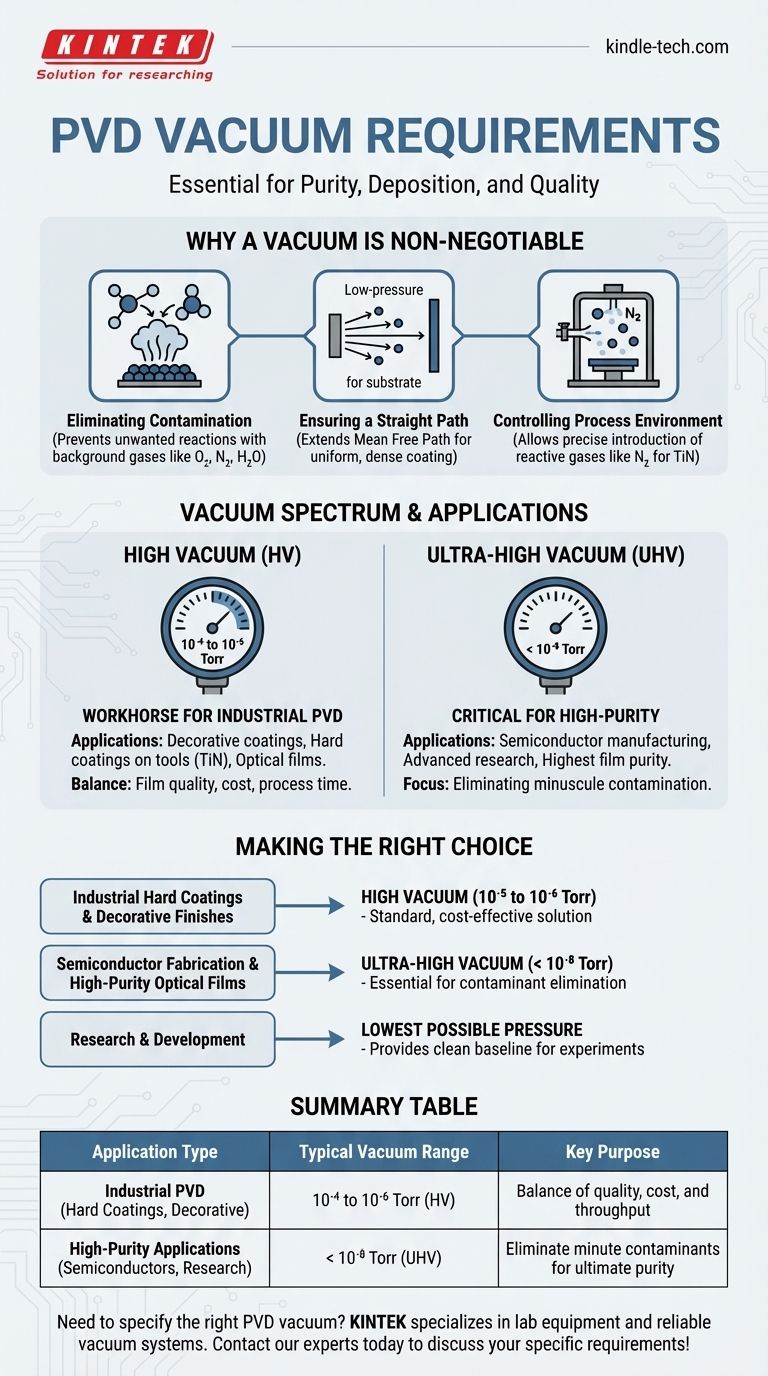

Por que o Vácuo é Inegociável em PVD

Alcançar um ambiente de baixa pressão é o passo fundamental de qualquer processo de PVD. A qualidade do vácuo impacta diretamente a qualidade do revestimento final.

Eliminando a Contaminação

Na pressão atmosférica, uma câmara é preenchida com gases reativos como oxigênio, nitrogênio e vapor d'água. Se essas moléculas estiverem presentes durante a deposição, elas reagirão com o material vaporizado, criando compostos não intencionais (como óxidos) e incorporando impurezas no filme, degradando seu desempenho.

Garantindo um Caminho Reto para a Deposição

O conceito mais crítico é o caminho livre médio — a distância média que uma partícula pode percorrer antes de colidir com outra. Em um alto vácuo, o caminho livre médio é estendido para ser maior do que a distância entre a fonte do material e o substrato.

Isso garante que o material vaporizado viaje em um caminho reto, de linha de visão, resultando em um revestimento uniforme e denso. Sem vácuo, as partículas se dispersariam, levando a um filme poroso, não uniforme e mal aderente.

Controlando o Ambiente do Processo

Uma vez que uma pressão de base de alto vácuo é atingida, todos os gases de fundo indesejados foram removidos. Isso cria uma tela limpa, permitindo a introdução precisa de gases de processo específicos, se necessário. Por exemplo, em PVD reativo, uma quantidade controlada de nitrogênio é introduzida para formar um revestimento de nitreto de titânio (TiN).

Diferentes Níveis de Vácuo para Diferentes Objetivos

O termo "vácuo" não é um estado único; é um espectro de pressões. O nível exigido depende inteiramente da sensibilidade da aplicação a impurezas e das propriedades desejadas do filme.

Alto Vácuo (10⁻⁴ a 10⁻⁶ Torr)

Esta é a faixa de trabalho para a grande maioria das aplicações industriais de PVD. Ela fornece um ambiente suficientemente limpo para revestimentos decorativos, revestimentos duros em ferramentas (por exemplo, TiN) e muitos filmes ópticos. Oferece um excelente equilíbrio entre qualidade do filme, custo e tempo de processo.

Ultra-Alto Vácuo (UHV) (10⁻⁸ Torr e Inferior)

UHV é necessário para aplicações onde até mesmo níveis minúsculos de contaminação podem causar falha do dispositivo. Este é o domínio da fabricação de semicondutores, pesquisa avançada e aplicações que exigem a maior pureza e densidade de filme possíveis.

Compreendendo as Compensações

Escolher um nível de vácuo alvo é uma decisão crítica que equilibra os requisitos técnicos com as restrições práticas.

Pureza vs. Custo e Complexidade

Alcançar pressões mais baixas requer equipamentos mais avançados e caros, como bombas turbomoleculares ou criogênicas, em vez de bombas de difusão mais simples. O design e os materiais da câmara também devem ser mais robustos para evitar vazamentos e desgaseificação, aumentando significativamente os custos de capital.

Qualidade vs. Produtividade

Bombear uma câmara até UHV leva substancialmente mais tempo do que atingir um alto vácuo padrão. Este tempo de ciclo estendido reduz o número de lotes que podem ser processados, impactando diretamente a produtividade da fabricação. O custo de um filme de maior qualidade é frequentemente um tempo de processo mais longo.

Fazendo a Escolha Certa para o Seu Objetivo

Seu nível de vácuo alvo deve ser impulsionado pelos requisitos inegociáveis do seu produto final.

- Se o seu foco principal são revestimentos duros industriais ou acabamentos decorativos: Um alto vácuo na faixa de 10⁻⁵ a 10⁻⁶ Torr é a solução padrão e mais econômica.

- Se o seu foco principal é a fabricação de semicondutores ou filmes ópticos de alta pureza: Um sistema de ultra-alto vácuo (UHV) capaz de atingir 10⁻⁸ Torr ou menos é necessário para eliminar contaminantes.

- Se o seu foco principal é pesquisa e desenvolvimento: Seu sistema deve ser capaz de atingir a menor pressão possível para fornecer uma linha de base limpa para uma ampla gama de experimentos.

Em última análise, o nível de vácuo deve ser bom o suficiente para garantir que o caminho livre médio exceda as dimensões da câmara e que a contaminação por gás residual esteja abaixo da tolerância do seu processo específico.

Tabela Resumo:

| Tipo de Aplicação | Faixa Típica de Vácuo | Propósito Chave |

|---|---|---|

| PVD Industrial (Revestimentos Duros, Decorativos) | 10⁻⁴ a 10⁻⁶ Torr (Alto Vácuo) | Equilíbrio entre qualidade, custo e produtividade |

| Aplicações de Alta Pureza (Semicondutores, Pesquisa) | < 10⁻⁸ Torr (Ultra-Alto Vácuo) | Eliminar contaminantes minúsculos para pureza máxima |

Precisa especificar o vácuo PVD certo para sua aplicação? A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo a experiência e os sistemas de vácuo confiáveis essenciais para uma deposição bem-sucedida de filmes finos. Seja para desenvolver revestimentos industriais ou camadas semicondutoras de alta pureza, podemos ajudá-lo a alcançar o ambiente de processo perfeito. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas!

Guia Visual

Produtos relacionados

- Bomba de Vácuo de Água Circulante para Uso Laboratorial e Industrial

- Bomba de Vácuo de Diafragma Sem Óleo para Uso Laboratorial e Industrial

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Bomba de Vácuo Rotativa de Palhetas de Laboratório para Uso em Laboratório

- Prensa Térmica Hidráulica Elétrica a Vácuo para Laboratório

As pessoas também perguntam

- Quais são as vantagens de uma bomba de vácuo de circulação de água? Durabilidade Superior para Ambientes de Laboratório Exigentes

- Que tipos de gases uma bomba de vácuo com circulação de água pode manusear? Gerencie com segurança gases inflamáveis, condensáveis e sujos

- Qual é a função principal de uma bomba de vácuo? Remover Moléculas de Gás para Criar um Vácuo Controlado

- Por que uma bomba de vácuo de circulação de água é adequada para lidar com gases inflamáveis ou explosivos? Segurança Inerente Através da Compressão Isotérmica

- Qual é o propósito da câmara de compressão em uma bomba de vácuo? O Coração da Geração de Vácuo