Na sinterização, a escolha da atmosfera é um parâmetro de controle crítico que dita o ambiente químico dentro do forno. As atmosferas mais comuns variam de gases inertes como nitrogênio e argônio, a gases redutores como hidrogênio e suas misturas, a atmosferas especializadas como gás endotérmico ou vácuo completo. Alguns materiais, particularmente certas cerâmicas, são até sinterizados em ar ambiente.

O propósito de uma atmosfera de sinterização controlada não é meramente preencher um espaço; é prevenir ativamente reações químicas indesejáveis como a oxidação, remover contaminantes de superfície e, em alguns casos, alterar intencionalmente a química da peça final.

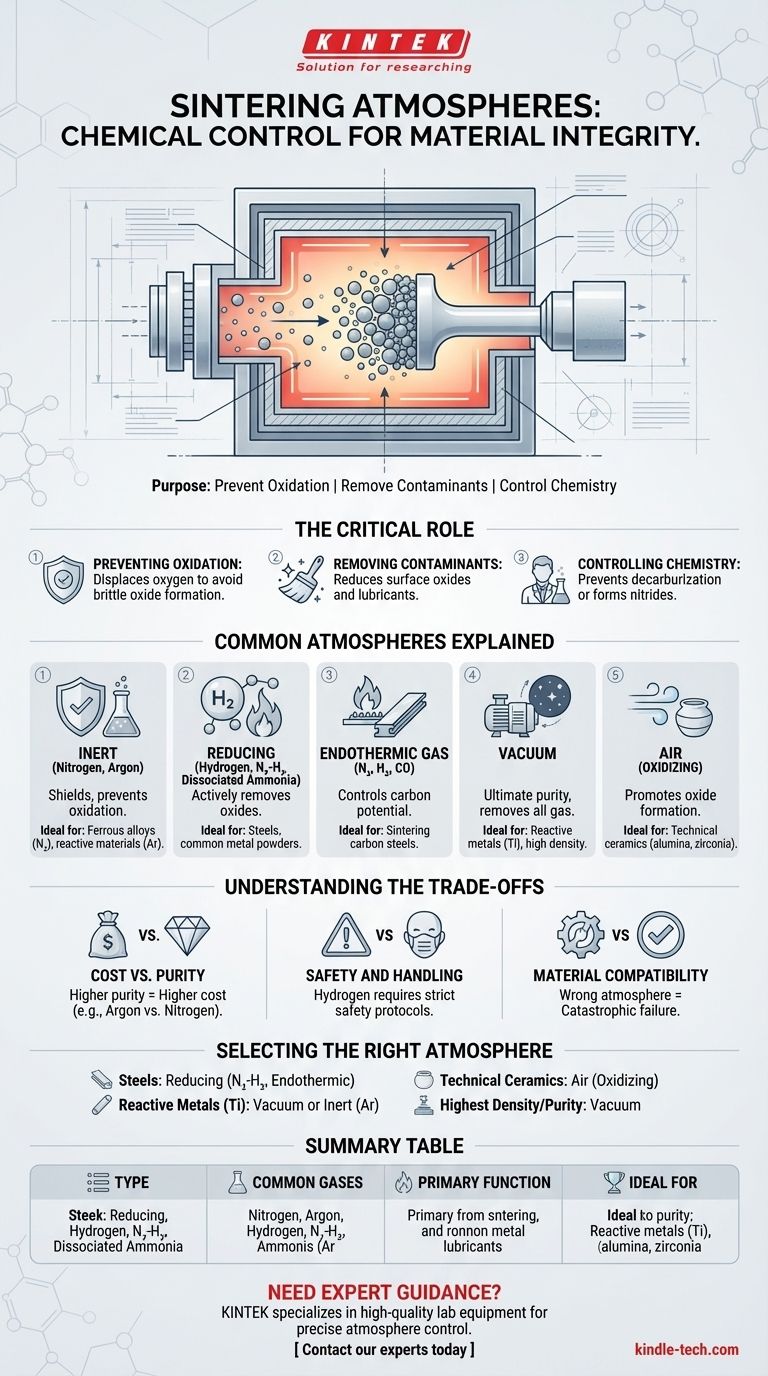

O Papel Crítico da Atmosfera na Sinterização

As temperaturas extremamente altas necessárias para a sinterização tornam os materiais altamente suscetíveis a reações químicas. A atmosfera do forno é a principal ferramenta usada para gerenciar essas reações e garantir a integridade do componente.

Prevenção da Oxidação

A tarefa mais fundamental de uma atmosfera controlada é deslocar o oxigênio. Em temperaturas de sinterização, a maioria dos metais reagirá prontamente com o oxigênio do ar, formando óxidos metálicos quebradiços e indesejáveis nas superfícies das partículas. Isso impede que as partículas se liguem adequadamente e degrada severamente as propriedades mecânicas da peça final.

Remoção de Contaminantes de Superfície

Antes da sinterização, as peças "verdes" frequentemente contêm lubrificantes do processo de compactação ou podem ter uma fina camada de óxidos de superfície existentes. Uma atmosfera redutora, como uma contendo hidrogênio, pode reagir quimicamente e remover esses contaminantes em temperaturas elevadas, garantindo superfícies limpas e puras que podem difundir e ligar-se efetivamente.

Controle da Química do Material

Algumas atmosferas são escolhidas para participar ativamente do processo. Por exemplo, uma atmosfera com um potencial de carbono controlado (como gás endotérmico) pode prevenir a perda de carbono de uma peça de aço (descarbonetação). Em outros casos, uma atmosfera rica em nitrogênio pode ser usada para formar nitretos intencionalmente dentro do material, um processo conhecido como nitretação.

Atmosferas Comuns de Sinterização Explicadas

A atmosfera é escolhida com base no material sendo processado, nas propriedades finais desejadas e nos custos operacionais.

Atmosferas Inertes (Nitrogênio, Argônio)

Esses gases são quimicamente neutros e servem como um simples gás de "blindagem". Sua função principal é deslocar o oxigênio e prevenir a oxidação sem reagir com o próprio material. O nitrogênio é uma opção econômica e amplamente utilizada para muitas ligas ferrosas, enquanto o argônio é usado para materiais que podem reagir com o nitrogênio em altas temperaturas.

Atmosferas Redutoras (Hidrogênio, Misturas)

Uma atmosfera redutora remove ativamente o oxigênio. O hidrogênio (H₂) é um poderoso agente redutor, capaz de remover átomos de oxigênio de óxidos metálicos. No entanto, o hidrogênio puro é caro e altamente inflamável.

Por essa razão, misturas de nitrogênio-hidrogênio (N₂-H₂) e amônia dissociada (uma mistura de hidrogênio e nitrogênio) são mais comuns. Elas fornecem o benefício redutor do hidrogênio em uma mistura mais segura e econômica.

Gás Endotérmico

Gerado pela reação de ar e um gás hidrocarboneto, o gás endotérmico (ou "gás endo") é uma mistura cuidadosamente controlada de nitrogênio, hidrogênio e monóxido de carbono. É uma atmosfera redutora usada principalmente para sinterizar aços, onde seu potencial de carbono pode ser precisamente gerenciado para corresponder ao teor de carbono da liga.

Vácuo

O vácuo é a atmosfera "limpa" definitiva. Ao remover praticamente todas as moléculas de gás, ele elimina qualquer possibilidade de reação com o material. A sinterização a vácuo é essencial para metais altamente reativos como titânio, metais refratários e materiais onde a pureza e densidade absolutas mais altas são necessárias.

Ar (Atmosfera Oxidante)

Embora frequentemente considerado um contaminante para metais, o ar é a atmosfera necessária para sinterizar muitas cerâmicas técnicas. Para materiais como alumina ou zircônia, o objetivo é formar uma estrutura de óxido densa e estável, tornando um ambiente rico em oxigênio essencial para o processo.

Compreendendo as Compensações

A escolha da atmosfera envolve equilibrar os requisitos do material com as restrições práticas e econômicas.

Custo vs. Pureza

Gases de alta pureza como argônio e o equipamento necessário para sinterização a alto vácuo são significativamente mais caros do que operar um forno com uma atmosfera à base de nitrogênio. O custo deve ser justificado pelos requisitos do material.

Segurança e Manuseio

O hidrogênio é extremamente inflamável, exigindo protocolos de segurança especializados, ventilação e monitoramento. Esta é uma das principais razões pelas quais as misturas de nitrogênio-hidrogênio com baixas concentrações de H₂ são preferidas para muitas aplicações.

Compatibilidade do Material

Usar a atmosfera errada pode ser catastrófico. Uma atmosfera redutora arruinará uma cerâmica que precisa ser um óxido. Uma atmosfera rica em nitrogênio pode formar nitretos indesejados em certas ligas sensíveis. A química da atmosfera deve ser perfeitamente compatível com a química do material.

Selecionando a Atmosfera Certa para o Seu Material

Sua escolha deve ser impulsionada pelo material específico com o qual você está trabalhando e seu objetivo final.

- Se o seu foco principal é sinterizar ligas ferrosas comuns (aços): Uma atmosfera redutora econômica como uma mistura de nitrogênio-hidrogênio ou um gás endotérmico é tipicamente a melhor escolha.

- Se o seu foco principal é sinterizar metais reativos (titânio, nióbio) ou carbonetos cimentados: Um gás inerte de alta pureza como argônio ou, mais comumente, um vácuo é necessário para prevenir a contaminação.

- Se o seu foco principal é sinterizar cerâmicas técnicas (alumina, zircônia): O ar é frequentemente a escolha correta para garantir a formação de uma estrutura de óxido totalmente densa e estável.

- Se o seu foco principal é alcançar a maior densidade e pureza possível para qualquer material: O vácuo oferece o ambiente mais limpo possível, removendo todos os potenciais reagentes atmosféricos.

Em última análise, controlar a atmosfera é controlar a química, o que é a chave para uma sinterização bem-sucedida.

Tabela Resumo:

| Tipo de Atmosfera | Gases/Ambiente Comuns | Função Primária | Ideal Para |

|---|---|---|---|

| Inerte | Nitrogênio, Argônio | Previne a oxidação por blindagem | Ligas ferrosas, materiais sensíveis à reação |

| Redutora | Hidrogênio, misturas N₂-H₂ | Remove óxidos e contaminantes de superfície | Aços, pós metálicos comuns |

| Gás Endotérmico | Mistura de N₂, H₂, CO | Controla o potencial de carbono no aço | Sinterização de aços carbono |

| Vácuo | Remoção quase total de gás | Elimina todas as reações gasosas para alta pureza | Metais reativos (titânio), necessidades de alta densidade |

| Ar (Oxidante) | Ar ambiente | Promove a formação de óxido para estabilidade | Cerâmicas técnicas (alumina, zircônia) |

Precisa de orientação especializada na seleção da atmosfera de sinterização perfeita para seus materiais? A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório de alta qualidade, adaptados às necessidades de sinterização do seu laboratório. Quer você esteja trabalhando com metais reativos, cerâmicas ou ligas padrão, nossas soluções garantem controle preciso da atmosfera para resultados ótimos. Entre em contato com nossos especialistas hoje para discutir como podemos aprimorar seu processo de sinterização e melhorar a qualidade do seu produto final.

Guia Visual

Produtos relacionados

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- Por que um forno de atmosfera de alta temperatura com ambiente de hidrogênio é necessário para membranas de fibra oca de cobre?

- O que significa inertização? Uma Estratégia Proativa para Prevenir Incêndios e Explosões

- Qual é a composição nominal de gás produzida por diferentes métodos de geração endotérmica? Otimize o seu tratamento térmico

- Qual o papel de um forno de alta temperatura com atmosfera de hidrogênio no tratamento térmico de chapas de tungstênio?

- Qual é o papel dos fornos de atmosfera de alta temperatura na preparação da liga CrFe2MnNi? Domine a Estabilidade Microestrutural

- Por que o argônio é usado no recozimento? Para Prevenir a Oxidação e Garantir a Pureza no Tratamento Térmico

- Qual é a utilidade de um forno de hidrogênio? Alcance Pureza Superior no Processamento de Alta Temperatura

- Qual é o papel de um forno elétrico industrial de aquecimento na produção de aço Fe-Cr-Mn-Mo-N-C? Aumentar a Estabilidade SHS