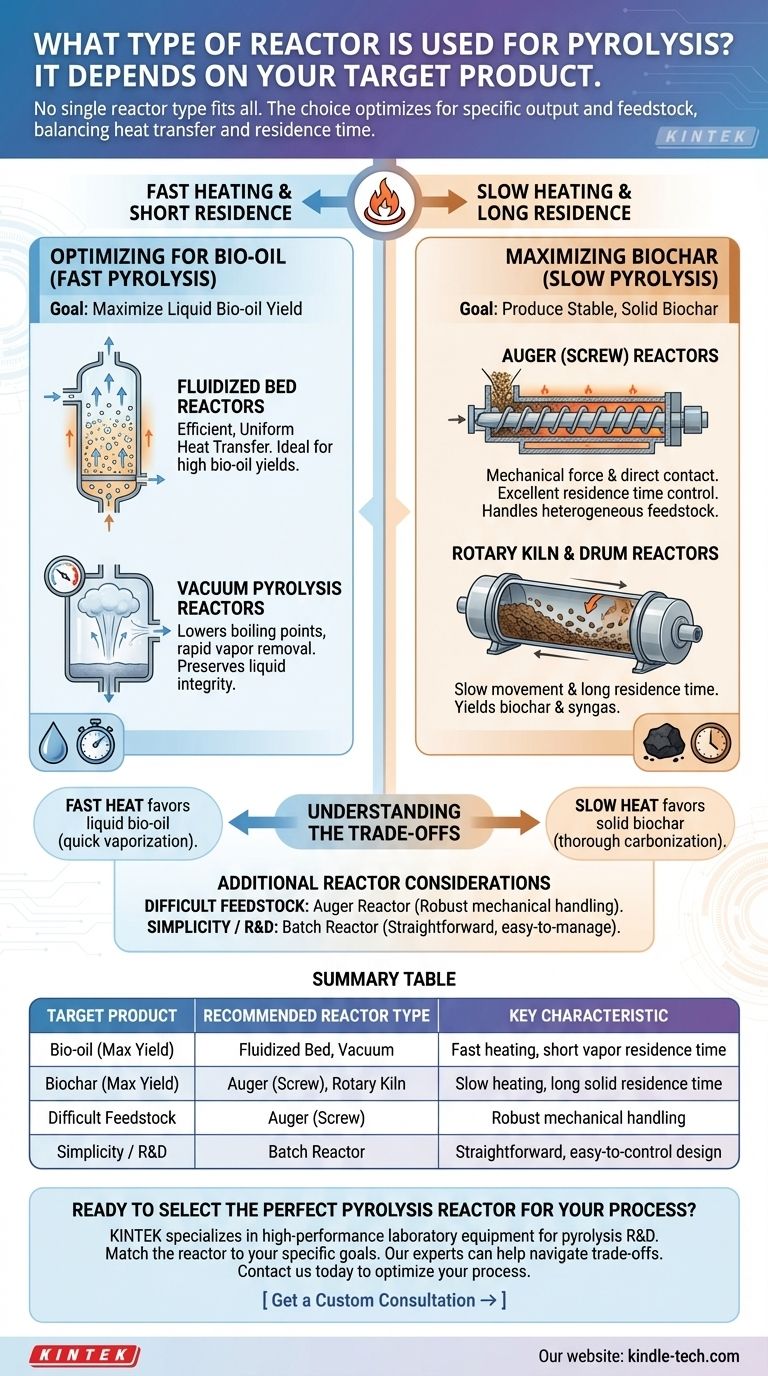

Embora não exista um único tipo de reator para pirólise, as escolhas industriais mais comuns são os reatores de leito fluidizado e os reatores de forno rotativo. O reator específico selecionado depende inteiramente do tipo de matéria-prima processada e, mais importante, do produto primário desejado — seja bio-óleo, biocarvão ou gás de síntese.

A decisão central na seleção de um reator de pirólise não é sobre encontrar a "melhor" tecnologia, mas sim sobre combinar o método de transferência de calor e o tempo de residência do material do reator com o seu produto alvo. O aquecimento rápido favorece o bio-óleo líquido, enquanto o aquecimento lento maximiza o biocarvão sólido.

Otimizando para Bio-óleo (Pirólise Rápida)

Para maximizar o rendimento de bio-óleo líquido, o processo de pirólise deve ser rápido, com taxas de aquecimento muito rápidas e tempos de residência curtos para os vapores resultantes. Isso minimiza a craqueamento secundário dos valiosos compostos orgânicos.

Reatores de Leito Fluidizado

Um reator de leito fluidizado é a principal escolha para altos rendimentos de bio-óleo. Ele funciona suspendendo as partículas de matéria-prima sólida em um fluxo ascendente de gás quente, criando um leito "fluidizado" que se comporta como um líquido.

Este projeto proporciona uma transferência de calor extremamente eficiente e uniforme, que é o requisito crítico para a pirólise rápida. Reatores de leito fluidizado circulante (CFB) são uma versão avançada que aprimora ainda mais essa eficiência, tornando-os ideais para a produção de bio-óleo em larga escala.

Reatores de Pirólise a Vácuo

Operar o processo de pirólise sob vácuo é outra técnica eficaz. Ao diminuir a pressão, os pontos de ebulição dos compostos orgânicos são reduzidos, permitindo que sejam vaporizados e removidos rapidamente do reator.

Essa remoção rápida ajuda a preservar a integridade dos produtos líquidos, evitando que se decomponham em gases não condensáveis e carvão.

Maximizando o Biocarvão (Pirólise Lenta)

Se o objetivo principal é produzir biocarvão sólido e estável, o processo requer taxas de aquecimento lentas e longos tempos de residência. Isso permite que a biomassa carbonize completamente.

Reatores de Rosca (Auger)

Um reator de rosca, também conhecido como reator de parafuso, usa um grande mecanismo de rosca para transportar a matéria-prima através de uma câmara aquecida. O processo depende de força mecânica e contato direto para a transferência de calor.

Este projeto proporciona excelente controle sobre o tempo de residência e é menos focado no aquecimento rápido. Como resultado, é altamente eficaz para a pirólise lenta, onde o principal produto é o biocarvão. Geralmente não é a escolha preferida para a produção de bio-óleos.

Reatores de Forno Rotativo e Tambor

Um forno rotativo ou reator de tambor consiste em um grande vaso cilíndrico rotativo, frequentemente ligeiramente inclinado. À medida que o tambor gira, a matéria-prima tomba e se move lentamente através da zona aquecida.

O movimento lento e o longo tempo de residência são adequados para a pirólise lenta. Este processo produz uma quantidade significativa de biocarvão, bem como subprodutos gasosos como o gás de síntese, que podem ser capturados e usados para energia.

Compreendendo as Compensações

A escolha da tecnologia do reator é uma compensação direta entre suas características operacionais e a gama de produtos desejada. Nenhum reator se destaca na produção de todos os resultados igualmente.

Aquecimento Rápido vs. Aquecimento Lento

A taxa de transferência de calor é a variável mais importante. Os leitos fluidizados se destacam no aquecimento rápido, que vaporiza a biomassa rapidamente para produzir líquidos condensáveis (bio-óleo). Os reatores de rosca e rotativos fornecem um aquecimento mais lento e controlado, permitindo que a estrutura de carbono se forme e maximizando o biocarvão sólido.

Manuseio de Matéria-prima

Alguns reatores são mais adequados para tipos específicos de materiais. Um reator de rosca é particularmente valioso para manusear matérias-primas heterogêneas ou difíceis (como lodos ou plásticos mistos) porque sua rosca mecânica pode mover e processar material não uniforme de forma confiável.

Simplicidade e Escala

Um reator em batelada é o projeto mais simples — essencialmente um recipiente selado que é aquecido. Embora não seja contínuo, sua simplicidade e estabilidade energética o tornam uma opção viável para operações de menor escala ou pesquisa onde é necessário controle preciso sobre uma única batelada.

Fazendo a Escolha Certa para o Seu Objetivo

Sua seleção deve ser guiada por seu objetivo principal.

- Se seu foco principal é a produção de bio-óleo de alto rendimento: Escolha um reator de leito fluidizado por sua superior transferência de calor e eficiência na pirólise rápida.

- Se seu foco principal é maximizar a produção de biocarvão: Escolha um reator de rosca (auger) ou um reator de tambor rotativo por seu aquecimento controlado e lento e longos tempos de residência.

- Se seu foco principal é processar matéria-prima difícil ou mista: Escolha um reator de rosca por suas robustas capacidades de manuseio mecânico.

- Se seu foco principal é a simplicidade operacional ou testes em pequena escala: Escolha um reator em batelada por seu design direto e fácil de gerenciar.

Em última análise, entender seu produto alvo é o primeiro e mais crítico passo na seleção da tecnologia de reator de pirólise correta.

Tabela Resumo:

| Produto Alvo | Tipo de Reator Recomendado | Característica Chave |

|---|---|---|

| Bio-óleo (Rendimento Máximo) | Leito Fluidizado, Vácuo | Aquecimento rápido, tempo de residência de vapor curto |

| Biocarvão (Rendimento Máximo) | Rosca (Auger), Forno Rotativo | Aquecimento lento, tempo de residência de sólido longo |

| Matéria-prima Difícil | Rosca (Auger) | Manuseio mecânico robusto |

| Simplicidade / P&D | Reator em Batelada | Design direto, fácil de controlar |

Pronto para Selecionar o Reator de Pirólise Perfeito para o Seu Processo?

Escolher a tecnologia de reator certa é fundamental para atingir seus rendimentos alvo de bio-óleo, biocarvão ou gás de síntese. A KINTEK é especializada no fornecimento de equipamentos de laboratório de alto desempenho, incluindo reatores adaptados para pesquisa e desenvolvimento de pirólise.

Entendemos que combinar o reator com sua matéria-prima específica e metas de produto é a chave para o sucesso. Nossos especialistas podem ajudá-lo a navegar pelas compensações entre transferência de calor, tempo de residência e escalabilidade.

Entre em contato conosco hoje para discutir os requisitos do seu projeto e descobrir como as soluções da KINTEK podem otimizar seu processo de pirólise.

Obtenha uma Consulta Personalizada →

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

As pessoas também perguntam

- Como um reator selado de aço inoxidável de alta pressão é utilizado no estudo do peróxido de hidrogênio? | Otimize a Segurança de Campos Petrolíferos

- Por que é necessário realizar experimentos de HTC de biomassa em um reator de alta pressão agitado? Otimize seu Hidrocarvão.

- Qual é o papel de um reator com aquecimento e agitação de alta intensidade na síntese de ureia-ácido ortofosfórico?

- Por que é necessária uma autoclave especializada de alta pressão para a síntese de NbC/C? Obtenha pureza monofásica a 800°C

- Qual é o papel dos reatores de alta pressão na síntese hidrotermal de CeO2? Otimizar a Morfologia de Nanocatalisadores

- Por que usar ligas especializadas ou revestimentos cerâmicos para reatores SCWO? Garanta a segurança do reator e evite a corrosão por pites.

- Porquê Usar Reatores Hidrotermais para Nanoestruturas de TiO2? Precisão Engenheirada para Morfologias Complexas

- Como os reatores de laboratório de alta pressão auxiliam na avaliação da resistência à corrosão de revestimentos? Guia de Testes Especializado