Embora alguns fornos possam ser adaptados para múltiplas funções, calcinação e fundição são processos fundamentalmente diferentes que geralmente exigem tecnologias de forno distintas. A calcinação é um processo de decomposição térmica que remove voláteis sem derreter o material, frequentemente usando fornos de cuba, mufla ou rotativos. A fundição, por outro lado, é um processo redutivo de alta temperatura que derrete a carga para separar um metal base puro, exigindo tecnologias robustas como altos-fornos ou fornos flash.

A distinção central reside no objetivo final: a calcinação usa calor para mudar quimicamente e purificar um sólido, enquanto a fundição usa calor e agentes químicos para derreter e extrair um metal líquido de seu minério. A sua escolha de forno é ditada inteiramente por qual dessas transformações você precisa alcançar.

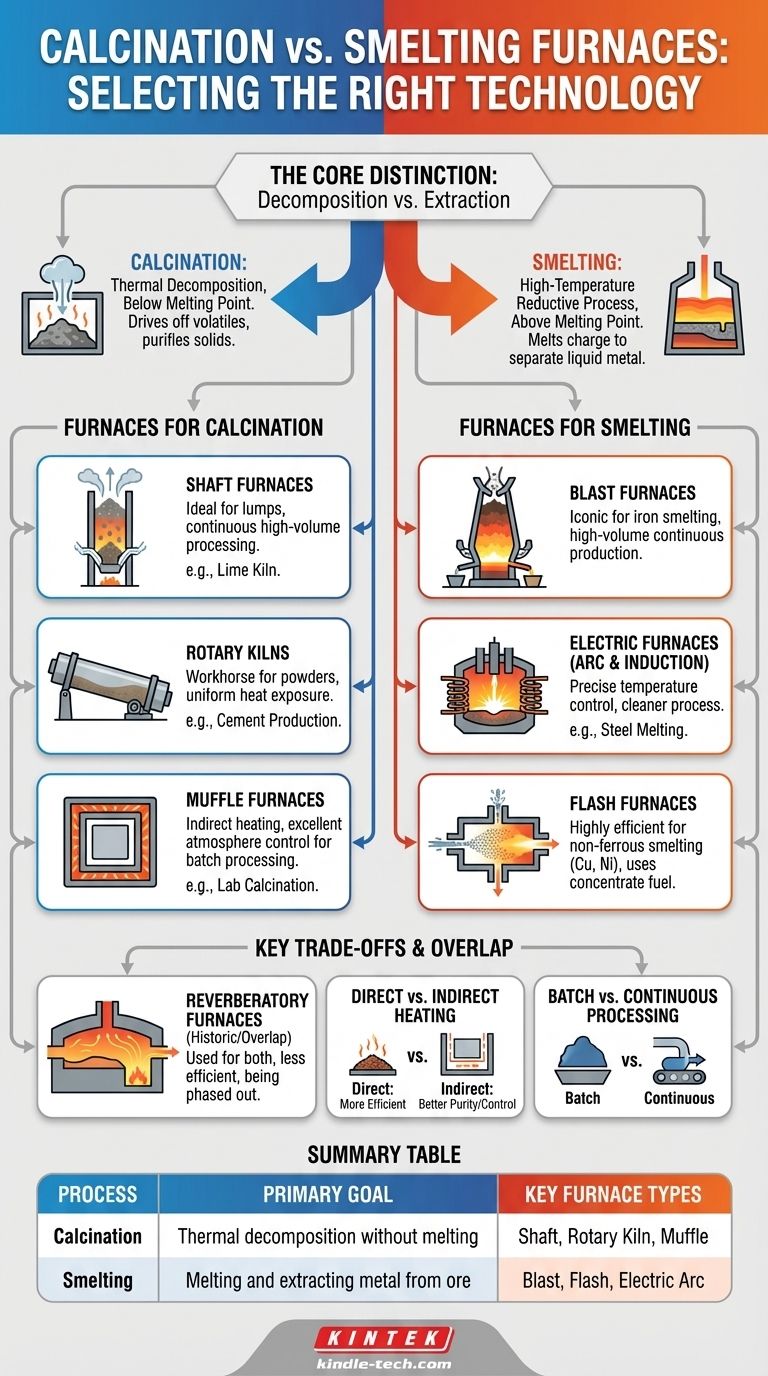

A Diferença Fundamental: Calcinação vs. Fundição

Para selecionar a tecnologia certa, você deve primeiro ter clareza sobre o processo subjacente. Embora ambos envolvam altas temperaturas, seus objetivos são quase opostos.

O que é Calcinação?

Calcinação é um processo de tratamento térmico aplicado a minérios e outros materiais sólidos para provocar uma mudança química. Isso geralmente envolve aquecer o material a uma alta temperatura, mas abaixo de seu ponto de fusão.

O objetivo principal é remover um componente específico. Exemplos comuns incluem a remoção de água de hidratos, dióxido de carbono (CO₂) de carbonatos (como calcário para produzir cal) ou outras substâncias voláteis.

O que é Fundição?

Fundição é um processo metalúrgico usado para extrair um metal base de seu minério. Envolve aquecer o minério bem além de seu ponto de fusão na presença de um agente redutor, como coque ou carvão vegetal, e um agente fundente, como calcário.

O processo cria duas camadas fundidas separadas: o metal elementar e uma camada de resíduos chamada escória. A escória contém a rocha e as impurezas indesejadas, que podem então ser fisicamente separadas do metal fundido, muito mais denso.

Fornos Otimizados para Calcinação

Esses fornos são projetados para excelente transferência de calor e controle de atmosfera para processar materiais sólidos sem derretê-los.

Fornos de Cuba

Um forno de cuba, como um forno de cal, é uma câmara alta e vertical. O material em pedaços (como calcário) é alimentado na parte superior e desce lentamente por gravidade. Gases quentes são forçados a subir da parte inferior, transferindo calor eficientemente em um fluxo contracorrente antes de sair. Este projeto é ideal para processamento contínuo de alto volume.

Fornos Rotativos

O forno rotativo é o cavalo de batalha para calcinar pós e materiais de grão fino, mais famoso na produção de cimento. É um cilindro longo, rotativo e ligeiramente inclinado. O material é alimentado na extremidade superior e rola até a extremidade inferior, garantindo que cada partícula seja uniformemente exposta ao calor.

Fornos Mufla

Um forno mufla fornece aquecimento indireto. O material é colocado dentro de uma câmara selada (a "mufla"), que é então aquecida por fora. Isso é crítico quando os gases de combustão não devem entrar em contato com o material, evitando contaminação e permitindo um controle preciso da atmosfera dentro da câmara.

Fornos Projetados para Fundição

Os fornos de fundição devem ser capazes de conter materiais fundidos extremamente quentes e corrosivos e facilitar reações químicas.

O Alto-Forno

O alto-forno é a tecnologia icônica para a fundição de ferro. É um forno maciço tipo cuba continuamente carregado com minério de ferro, coque (como combustível e agente redutor) e calcário (como fundente). Um "sopro" quente de ar é injetado na parte inferior, elevando as temperaturas o suficiente para produzir ferro fundido e escória, que são extraídos periodicamente.

Fornos Elétricos (a Arco e por Indução)

Os Fornos a Arco Elétrico (EAF) usam arcos elétricos de alta energia para gerar calor intenso e concentrado, principalmente para derreter sucata de aço. Os fornos de indução usam campos eletromagnéticos para aquecer e derreter metal. Ambos oferecem excelente controle de temperatura e um processo mais limpo, pois não dependem da combustão de combustíveis fósseis.

Fornos Flash

Uma tecnologia dominante na fundição moderna de metais não ferrosos (por exemplo, para cobre e níquel), a fundição flash é notavelmente eficiente. Concentrados de minério finamente moídos são injetados com ar enriquecido com oxigênio em uma câmara de forno quente. As partículas de minerais sulfetados queimam no ar, gerando seu próprio calor e fundindo quase instantaneamente.

Compreendendo as Principais Vantagens e Desvantagens

Embora os processos sejam distintos, alguns tipos de fornos foram adaptados para ambos, destacando importantes compromissos de engenharia.

A Sobreposição: Fornos de Reverberação

Um forno de reverberação aquece sua carga irradiando energia do teto e das paredes. O combustível é queimado em uma área separada, e a chama e os gases quentes passam sobre o leito do material.

Historicamente, foram usados tanto para calcinar materiais finos quanto para fundir metais como o cobre. No entanto, são geralmente menos eficientes em termos de combustível do que os modernos fornos de cuba ou flash e estão sendo desativados em muitas aplicações em larga escala.

Aquecimento Direto vs. Indireto

Este é um ponto de decisão crítico. O aquecimento direto (como em um alto-forno ou forno rotativo) é mais eficiente em termos energéticos, pois a fonte de calor entra em contato direto com o material. O aquecimento indireto (como em um forno mufla) proporciona pureza superior e controle de atmosfera ao custo de menor eficiência térmica.

Processamento em Batelada vs. Contínuo

Os fornos mufla são tipicamente usados para operações de batelada em menor escala, onde o controle preciso é primordial. Os fornos de cuba e rotativos são construídos para operações industriais de alto rendimento e contínuas, onde a eficiência e o volume são os principais impulsionadores.

Selecionando a Tecnologia Certa para o Seu Processo

Sua escolha final depende inteiramente do seu material, da transformação química desejada e da escala operacional.

- Se o seu foco principal é a decomposição térmica de alto volume: Um forno rotativo (para pós) ou um forno de cuba (para pedaços) oferece a solução contínua mais eficiente.

- Se o seu foco principal é a pureza e o controle da atmosfera durante a calcinação: Um forno mufla é a escolha definitiva para aquecimento indireto em um ambiente controlado.

- Se o seu foco principal é a extração de ferro em larga escala a partir do minério: O alto-forno continua sendo o padrão industrial inigualável.

- Se o seu foco principal é a fundição eficiente e moderna de minérios sulfetados: A tecnologia de forno flash oferece eficiência energética e rendimento superiores.

- Se o seu foco principal é derreter sucata de metal existente ou ligas especiais: Um forno a arco elétrico ou de indução fornece a potência e o controle necessários.

Em última análise, você deve combinar as capacidades do forno – método de transferência de calor, limites de temperatura e manuseio de materiais – com os requisitos específicos do seu processo.

Tabela Resumo:

| Processo | Objetivo Principal | Principais Tipos de Forno | Ideal Para |

|---|---|---|---|

| Calcinação | Decomposição térmica sem fusão | Cuba, Forno Rotativo, Mufla | Remoção de voláteis, purificação de sólidos (ex: produção de cal) |

| Fundição | Fusão e extração de metal do minério | Alto-Forno, Flash, Arco Elétrico | Extração de metais base (ex: ferro, cobre) |

Precisa de orientação especializada na seleção do forno certo para o seu laboratório ou processo industrial? Na KINTEK, somos especializados em fornecer equipamentos de laboratório de alto desempenho e consumíveis adaptados às suas necessidades específicas. Seja você trabalhando na calcinação para purificação de materiais ou na fundição para extração de metais, nossa equipe pode ajudá-lo a escolher a tecnologia de forno ideal para resultados ótimos. Entre em contato conosco hoje para discutir suas necessidades e aumentar a eficiência do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

As pessoas também perguntam

- O que é a análise em forno mufla? Obtenha processamento puro e de alta temperatura para seus materiais

- Qual é a utilidade de um forno mufla na indústria farmacêutica? Garanta a Pureza dos Medicamentos com Análise Precisa de Alta Temperatura

- Como usar um forno mufla em um laboratório? Um guia passo a passo para operação segura e precisa

- Qual é o uso do forno mufla em laboratório de alimentos? Essencial para Análise Nutricional Precisa e Controle de Qualidade

- Como você cuida de um forno mufla? Prolongue a vida útil do equipamento e garanta resultados precisos