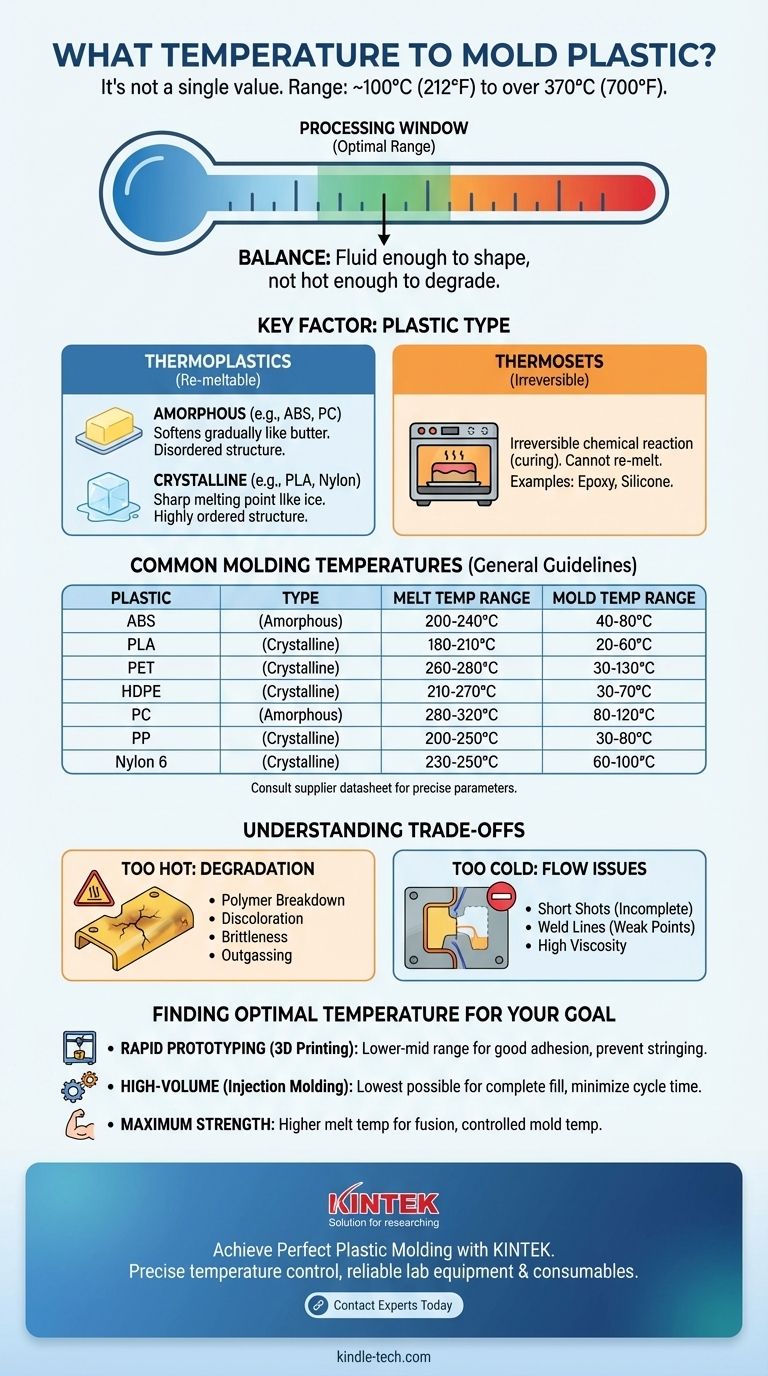

A temperatura necessária para moldar plástico não é um valor único; ela varia drasticamente de aproximadamente 100°C (212°F) a mais de 370°C (700°F). A temperatura exata depende inteiramente do tipo específico de plástico utilizado, do processo de fabricação (como moldagem por injeção ou impressão 3D) e das propriedades desejadas do produto final. Cada polímero possui uma janela de processamento única que deve ser respeitada para alcançar um resultado bem-sucedido.

O princípio fundamental é que cada plástico tem uma "janela de processamento" específica — uma faixa de temperatura na qual está fluido o suficiente para ser moldado, mas não tão quente a ponto de começar a degradar. Encontrar essa temperatura ideal é um equilíbrio crítico entre as propriedades inerentes do material e as exigências do processo de fabricação.

O Fator Crítico: Tipo de Plástico

A variável mais significativa que determina a temperatura de moldagem é a estrutura química do próprio plástico. Isso define como o material se comporta quando aquecido e resfriado.

Termoplásticos vs. Termofixos

Os plásticos são amplamente divididos em duas famílias. Os Termoplásticos podem ser derretidos e reformados várias vezes sem alteração química significativa, assim como o gelo pode ser derretido em água e recongelado. Este grupo inclui materiais comuns como Polietileno (PE), Polipropileno (PP) e ABS.

Os Termofixos, por outro lado, passam por uma reação química irreversível (cura) quando aquecidos. Uma vez definidos, eles não podem ser derretidos novamente. Este processo é mais parecido com assar um bolo; você não pode transformá-lo de volta em massa. Exemplos incluem epóxi, silicone e poliuretano.

Estruturas Amorfas vs. Cristalinas

Dentro dos termoplásticos, a estrutura molecular de um material define ainda mais seu comportamento de fusão. Os plásticos Amorfos, como o Policarbonato (PC), têm uma estrutura molecular desordenada. Eles não possuem um ponto de fusão nítido, mas sim amolecem gradualmente em uma ampla faixa de temperatura, como a manteiga.

Os plásticos Cristalinos, como o Nylon (PA), possuem estruturas moleculares altamente ordenadas e compactadas. Eles se comportam mais como o gelo, mantendo um estado sólido até atingirem um ponto de fusão muito específico e nítido, onde rapidamente se tornam líquidos.

Um Guia para Temperaturas Comuns de Moldagem

Para termoplásticos usados na moldagem por injeção, tanto a temperatura do plástico derretido (Temperatura de Fusão) quanto a temperatura do próprio molde (Temperatura do Molde) são críticas. A temperatura do molde é mantida significativamente mais fria para controlar a taxa de solidificação, o que afeta o acabamento final, as dimensões e a resistência da peça.

| Nome do Plástico | Tipo | Faixa Típica de Temperatura de Fusão | Faixa Típica de Temperatura do Molde |

|---|---|---|---|

| ABS (Acrilonitrila Butadieno Estireno) | Amorfo | 200 - 240°C (392 - 464°F) | 40 - 80°C (104 - 176°F) |

| PLA (Ácido Polilático) | Cristalino | 180 - 210°C (356 - 410°F) | 20 - 60°C (68 - 140°F) |

| PET (Tereftalato de Polietileno) | Cristalino | 260 - 280°C (500 - 536°F) | 30 - 130°C (86 - 266°F) |

| PEAD (Polietileno de Alta Densidade) | Cristalino | 210 - 270°C (410 - 518°F) | 30 - 70°C (86 - 158°F) |

| Policarbonato (PC) | Amorfo | 280 - 320°C (536 - 608°F) | 80 - 120°C (176 - 248°F) |

| Polipropileno (PP) | Cristalino | 200 - 250°C (392 - 482°F) | 30 - 80°C (86 - 176°F) |

| Nylon 6 (PA6) | Cristalino | 230 - 250°C (446 - 482°F) | 60 - 100°C (140 - 212°F) |

Nota: Estas são diretrizes gerais. Consulte sempre a ficha técnica específica do fornecedor do material para obter os parâmetros de processamento mais precisos.

Compreendendo as Compensações

Selecionar uma temperatura não é apenas fazer o plástico ficar líquido; é um ato de equilíbrio cuidadoso para controlar o comportamento do material e evitar defeitos.

Muito Quente: Os Perigos da Degradação

Exceder a janela de processamento recomendada pode fazer com que as cadeias poliméricas se quebrem. Essa degradação térmica pode levar a vários problemas.

Você pode notar descoloração (especialmente amarelamento ou escurecimento), perda de resistência ao impacto tornando a peça quebradiça e desprendimento de gases que pode causar manchas na superfície, como estrias prateadas.

Muito Frio: Os Problemas de Fluxo e Fusão

Se a temperatura for muito baixa, a viscosidade do plástico será muito alta. Ele não fluirá facilmente o suficiente para preencher toda a cavidade do molde, resultando em uma peça incompleta conhecida como "falha de preenchimento" (short shot).

Mesmo que o molde seja preenchido, o plástico frio pode criar pontos fracos chamados linhas de solda, onde dois fluxos se encontram, mas não conseguem se fundir adequadamente, comprometendo a integridade estrutural da peça.

Encontrando a Temperatura Ideal para o Seu Projeto

A configuração de temperatura ideal depende do seu objetivo específico, pois você está sempre equilibrando velocidade, qualidade e propriedades do material.

- Se o seu foco principal for a prototipagem rápida (como impressão 3D): Priorize a boa adesão das camadas e a precisão dimensional, o que geralmente significa operar na extremidade inferior a média da faixa de temperatura recomendada para evitar formação de fios (stringing) e deformação.

- Se o seu foco principal for a produção em grande volume (moldagem por injeção): Procure a temperatura de fusão mais baixa possível que ainda permita o preenchimento completo do molde para minimizar o tempo de ciclo e economizar energia.

- Se o seu foco principal for a máxima resistência da peça: Garanta que a temperatura de fusão seja alta o suficiente para a fusão molecular completa nas linhas de solda e use uma temperatura de molde controlada para gerenciar a estrutura cristalina e reduzir tensões internas.

Em última análise, alcançar uma peça plástica bem-sucedida requer tratar a ficha técnica do fabricante como seu ponto de partida e, em seguida, fazer pequenos ajustes metódicos para aperfeiçoar o processo para sua aplicação específica.

Tabela Resumo:

| Nome do Plástico | Tipo | Faixa Típica de Temperatura de Fusão | Faixa Típica de Temperatura do Molde |

|---|---|---|---|

| ABS | Amorfo | 200 - 240°C (392 - 464°F) | 40 - 80°C (104 - 176°F) |

| PLA | Cristalino | 180 - 210°C (356 - 410°F) | 20 - 60°C (68 - 140°F) |

| PET | Cristalino | 260 - 280°C (500 - 536°F) | 30 - 130°C (86 - 266°F) |

| PEAD | Cristalino | 210 - 270°C (410 - 518°F) | 30 - 70°C (86 - 158°F) |

| Policarbonato (PC) | Amorfo | 280 - 320°C (536 - 608°F) | 80 - 120°C (176 - 248°F) |

| Polipropileno (PP) | Cristalino | 200 - 250°C (392 - 482°F) | 30 - 80°C (86 - 176°F) |

| Nylon 6 (PA6) | Cristalino | 230 - 250°C (446 - 482°F) | 60 - 100°C (140 - 212°F) |

Alcance a Moldagem Perfeita de Plástico com a KINTEK

Navegar pelos requisitos de temperatura precisos para seus materiais plásticos é fundamental para evitar defeitos como degradação ou preenchimento incompleto. A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de alta qualidade adaptados às necessidades exclusivas do seu laboratório. Se você está envolvido em prototipagem rápida, produção em grande volume ou pesquisa que exige a máxima resistência da peça, nossa experiência garante que você obtenha resultados ótimos.

Deixe-nos ajudá-lo a:

- Selecionar o equipamento certo para controle preciso de temperatura e desempenho consistente.

- Otimizar seu processo com consumíveis confiáveis que atendem a especificações rigorosas de material.

- Aumentar a eficiência do seu laboratório com soluções projetadas para precisão e durabilidade.

Não deixe que desafios de temperatura comprometam o sucesso do seu projeto. Entre em contato com nossos especialistas hoje mesmo para discutir como a KINTEK pode apoiar suas aplicações de moldagem de plástico e fornecer a qualidade que seu trabalho exige.

Guia Visual

Produtos relacionados

- Incubadoras Agitadoras para Diversas Aplicações Laboratoriais

- Gaxeta Isolante de Cerâmica de Zircônia Engenharia Cerâmica Fina Avançada

- Sonda tipo bomba para processo de produção de aço

- Circulador de Arrefecimento de 10L Banho de Água de Arrefecimento Banho de Reação de Temperatura Constante de Baixa Temperatura

- Fabricante Personalizado de Peças de PTFE Teflon para Peneira de Malha F4 de PTFE

As pessoas também perguntam

- Qual o papel de um agitador de temperatura constante de laboratório na fase de cultivo de cepas fúngicas? Impulsionar o Crescimento do Micélio

- Qual o papel de um agitador orbital de temperatura constante no processamento de biomassa? Maximize seus rendimentos de fermentação

- Qual função um agitador de temperatura constante desempenha durante os testes de desempenho de adsorção? Garanta a precisão dos dados

- Qual é o propósito de um agitador incubadora de temperatura constante? Domínio da Adsorção de Quercetina em Nanocompósitos

- Por que é necessário um agitador de temperatura constante durante a impregnação de sais de manganês em carvão ativado?